Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Виды формообразующих движенийСтр 1 из 6Следующая ⇒ У металлорежущего станка имеется привод (механический, гидравлический, пневматический), с помощью которого обеспечивается передача движения рабочим органам: шпинделю, суппорту и т. п. Комплекс этих движений называется формообразующими движениями. Их классифицируют на два вида: основные и вспомогательные. Основные движения К основным движениям, которые предназначены непосредственно для осуществления процесса резания относят: главное движение, движение подачи, делительное движение, движение обката, дифференциальное движение. Главное движение Dг - обеспечивает снятие стружки. — осуществляется с максимальной скоростью. Может передаваться как заготовке (например в токарных станках) так и инструменту (напр. в сверлильных, шлифовальных, фрезерных станках). Характер движения: вращательный или поступательный. Характеризуется скоростью — v (м/с). Движение подачи Ds - обеспечивает обработку всей поверхности. — осуществляется с меньшей скоростью и так же может передаваться и заготовке (напр. движение стола в станках фрезерной группы)и инструменту (напр. движение супорта в токарных станках). Характер движения: вращательный, круговой, поступательный, прерывистый. Виды подач: — подача на ход, на двойной ход Sх. (мм/ход), Sдв.х. (мм/дв.ход); — подача на зуб Sz (мм/зуб); — подача на оборот So (мм/оборот); — частотная (минутная) подача Sm (мм/мин). Делительное движение — это движение, при котором осуществляется поворот заготовки на требуемый угол или линейное перемещение заготовки относительно инструмента на определенную величину. Движение обката — это согласованное движение между инструментом и заготовкой, имеющее при формообразовании необходимое последовательное положение. Это движение используется преимущественно при нарезании зубчатых колес методом обката на зубофрезерных или зубодолбежных станках.  Дифференциальное движение алгебраически добавляется к какому-либо движению инструмента или заготовки. Для суммирования движений применяют дифференциальные механизмы. Дифференциальные движения применяют в затыловочных, зубофрезерных и других станках. Вспомогательные движения Вспомогательные движения — способствуют осуществлению процесса резания, но не участвуют в нём непосредственно. Виды вспомогательных движений: — наладка станка; — задача режимов резания; — установка ограничителей хода в соответствии с размерами и конфигурациями заготовок; — управление станком в процессе работы; — установка заготовки, снятие готовой детали; — установка и смена инструмента и прочие. Вспомогательные движения осуществляются вручную, либо от специальных приводов.

Параметры режимов обработки и нормы времени при токарной обработке фасонных поверхностей фасонным инструментом. Скорость резания, допускаемую режущими свойствами инструмента, рассчитывают по следующим формулам: а) при наружном продольном и поперечном точении и растачивании: m x y v v K T t S C v = , б) при отрезании, прорезании и фасонном точении: m y v v K T S C v = , где v – скорость резания, м/мин; Сv – коэффициент, зависящий от механических свойств и структуры обрабатываемого материала, материала режущей части резца, а также от условий обработки; Т – стойкость инструмента, мин (среднее значение стойкости проходных резцов при одноинструментной обработке – 30– 60 мин; для резьбовых, фасонных резцов – 120 мин); t – глубина резания, мм; S – подача, мм/об; т, х, у – показатели степеней; Kv – общий поправочный коэффициент. Значения постоянной Cv для данных табличных условий резания и показатели степени х, у, т приведены в табл. 11 П. Общий поправочный коэффициент Kv представляет собой произведение отдельных коэффициентов, каждый из которых отражает влияние определенного фактора на скорость резания: Kv = KµvKnvKuvKφvKφlvKrvKqvKov , где Kµv – поправочный коэффициент, учитывающий физико-механические свойства обрабатываемого материала (табл. 12 П, 13 П); Knv – состояние поверхности заготовки (табл. 14 П); Kuv – материал режущей части (табл. 15 П); KuvKφvKφlvKrvKqv – параметры резца – главный угол в плане, вспомогательный угол в плане, радиус при вершине, размер поперечного сечения державки (табл. 16 П), причем, KφlvKrvKqv – определяют только для резцов из быстрорежущей стали; Kov – вид обработки (табл 17 П). Зная допустимую (расчетную) скорость резания v, определяют расчетную частоту вращения: D v N π 1000 = , (где п – частота вращения детали, мин-1; D – диаметр детали, мм) и 6epут ближайшую фактическую частоту вращения по паспорту станка при условии пф ≤ п. По выбранной частоте вращения шпинделя станка подсчитывают фактическую скорость резания: 1000 ф ф Dn v π = .

23. Припуски на обработку, коэффициент использования материала и технологические потери.(Бикбулатов) 23. Припуски на обработку, коэффициент использования материала и технологические потери Готовые детали можно получать из заготовок, обрабатывая их резанием путем последовательного удаления металла с поверхности. Причем на каждом переходе технологического процесса с заготовки удаляют определенный слой металла, вследствие чего размеры и ее масса уменьшаются, а обрабатываемые поверхности постепенно приближаются к форме и размерам готовой детали. Для суждения о величине разности размеров заготовки и детали введено понятие о припусках. Припуском называется избыточный (сверх чертежного размера детали) слой металла заготовки, удаляемый в процессе обработки с целью получения окончательной формы, размеров и нужной шероховатости поверхности детали при наименьших расходах материала и себестоимости детали. Величина припуска, удовлетворяющая указанным требованиям, с экономической точки зрения должна быть целесообразной и оптимальной Как правило, величину припуска дают на сторону в виде слоя металла по толщине, подлежащего удалению обработкой. Припуск может быть с двусторонним и односторонним расположением. Для цилиндрических деталей припуск задается слоем избыточного металла на диаметр, в этом случае при обработке снятию подлежит двойная толщина металла Чем больше будет припуск на обработку, тем толще слой металла в процессе изготовления детали необходимо удалить, вследствие чего увеличивается трудоемкость и соответственно стоимость детали. С целью экономии металла, превращаемого в стружку, удешевления производства деталей при обработке, обеспечения эффективности технологического процесса необходимо назначать величину припуска исходя из условия получения требуемого качества детали при наименьшей трудоемкости обработки. Различаются межоперационные и общие припуски. Межоперационным припуском называется слой металла, снимаемый в процессе резания при выполнении определенной операции. Численно межоперационный припуск равен разности размеров заготовки двух смежных операций. Межоперационные припуски могут быть минимальными, номинальными и максимальными.(рис. 14) Минимальным припуском называется наименьший слой снимаемого металла за одну операцию, т. е. разность размеров минимального после предшествующего и максимального после данной операции. Номинальным припуском называется разность размеров номинального предшествующего и номинального после данной операции. Он определяется как сумма минимального припуска и допуска, необходимого на выполнение предшествующей операции.

Максимальным припуском называется наибольший слои металла, снимаемый за одну операцию, т. е. разность размеров наибольшего после предшествующего и наименьшего после данной операции. Величина межоперационного припуска определяется разностью размеров предшествующего и данного выполняемого.

Список использованной литературы : http://mash-xxl.info/page/196250032211108073156185224027099145178017101145/

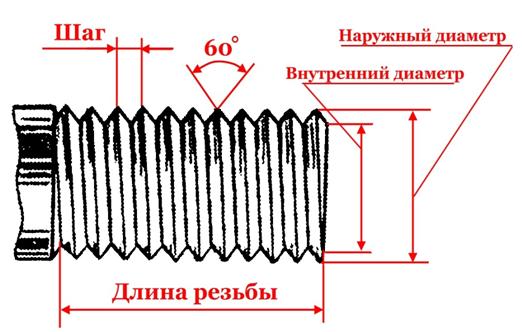

24. Технологические процессы с использованием методов обработки со снятием материала – токарная обработка резьбовых отверстий . Движения формообразования, дополнительные и вспомогательные движения процесса. Параметры режимов обработки и нормы времени при нарезании резьбы.(Якиев) Токарная обработка резьбовых отверстий Нарезание резьбы — одна из наиболее распространенных операций в металлообработке. Для ее выполнения в производстве используются универсальные токарные станки. Эти станки работают с заготовками в виде тел вращения и небольшими деталями несимметричной формы, которые можно установить на планшайбе станка. В других случаях резьбу получают фрезерованием, накатыванием и прочими способами. Нарезание резьбы на токарном станке Для формирования резьбы на токарном станке используют режущие инструменты, вершина которых перемещается с постоянной скоростью вдоль оси вращающейся заготовки. При этом на поверхности заготовки образуется винтовая линия. Наклон винтовой линии к плоскости, перпендикулярной центральной оси заготовки, зависит от соотношения скорости вращения шпинделя и скорости перемещения инструмента и обозначается углом подъема винтовой линии. Расстояние между двумя соседними одинаковыми элементами резьбы, измеренное вдоль оси, называется шагом резьбы. (Pис.1)

Pис.1

Когда режущий инструмент углубляется в деталь, вдоль винтовой линии формируется винтовая поверхность, которую как раз и называют резьбой. Ее задача – обеспечивать запланированные передвижения, уплотнения либо сочленения элементов различных механических приспособлений. В зависимости от профиля резьбы делятся на треугольные, трапециевидные, прямоугольные и круглые, которые используются крайне редко. Резьба с прямоугольным профилем является упорной, она применяется для резьбовых пар, работающих под значительной нагрузкой. В зависимости от формы базовой поверхности, резьбы разделяются на цилиндрические и конические. Конические резьбы используются в масляных, водяных, топливных и воздушных системах, словом там, где требуется герметичность соединения. По виду базовой поверхности резьбы можно разделить на внешние и внутренние. По направлению различают левые и правые резьбы, правая резьба закручивается при вращении по часовой стрелки, а левая — против. По количеству нитей резьбы выделяют однозаходные и многозаходные. Многозаходные резьбы позволяют пройти большее расстояние за один оборот. Количество заходов можно определить, взглянув на торец детали(Pис.2)

Pис.2 Нарезание резьбы резцами Нарезание токарной резьбы резцами является наиболее распространенным способом. Оно применяется для создания наружной и внутренней резьбы. Для создания резьбы используются резцы стержневой(Pис.3,а) и призматической формы.(Pис.3,б)

Pис.3 Их размеры и формы близки к аналогичным показателям фасонных резцов. Для наружной резьбы используются прямые и отогнутые резцы, для внутренней при небольшом диаметре отверстия применяются изогнутые резцы, а при большом диаметре — прямые резцы, закрепленные на оправке. Мелкие отверстия выполнить резцом невозможно. В глухих отверстиях при выполнении резцом резьбы предусматривается выточка для его выхода и фаски на кромках отверстия. |

|||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 427. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |