Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Вертикально-горизонтальный фрезерный станок. Описаниефрезерные станки вышеназванного типа предназначены для обработки вертикальных, горизонтальных, наклонных поверхностей, пазов в деталях больших размеров. Как правило, их корпус изготавливается из чугуна и представляет собой литую конструкцию. Преимущества такой жесткой конструкции: · хорошо гасит колебания, · обеспечивает отличные параметры шероховатости при обработке. Как и у фрезерных станков бесконсольного типа, в этих станках также отсутствует консоль. Станина установлена прямо на фундаменте. По направляющим станины осуществляется перемещение салазок и стола. Данное исполнение станка также обеспечивает ему высокую жесткость, жесткость обеспечивает точность обработки и возможность работы с габаритными заготовками и деталями. Вертикальная головка данного вертикально-горизонтального фрезерного станка имеет разворот на ±45 градусов. Компоненты управления находятся на локальном пульте управления. Это обеспечивает дополнительное удобство при управлении станком, имея возможность находиться в момент управления вблизи станка. фрезерные станки вертикально-горизонтального типа относятся к широкоуниверсальному спектру фрезерных станков.

www.youtube.com/watch?v=d6Rzi21pFYM&ebc=ANyPxKqeZkdTvX5pGulFYueckArQFMBhVQ3ChcHfxBJZWzkpWxDfKwh0F0layiNVTsW6NPh2RvfspAsgXCRcxT9K8JSTxkK1wQ

8. Оформление операционной карты механообработки

9. Влияние погрешности базирования на точность обработки.(Якиев) 9. Влияние погрешности базирования на точность обработки

Погрешностью базирования (Δεб) называется разность предельных расстояний от измерительной базы заготовки до установленного на размер инструмента.  Она возникает в результате установки заготовки в приспособление по технологическим базам, не совпадающим с измерительными базами и определяется для конкретного размера при данной схеме установки. Поэтому величине Δεб в расчетах присваивают индекс соответствующего размера. Для приближенного определения допустимой погрешности базирования можно пользоваться формулой

ε б.ДОП ≤ δ — ∆;

Действительная погрешность базирования должна быть всегда меньше допустимой: εб ≤ ε б.ДОП

Анализ погрешности базирования ведут в следующем порядке: 1.Определяют положение измерительной базы для данного размера. 2.Определяют положение технологической базы, относительно которой настроен инструмент для достижения заданного размера (для которого находят погрешность базирования). 3. Если в качестве измерительной и технологической базы, относительно которой настраивали инструмент, используется одна и та же поверхность (измерительная и технологическая база совмещены), то погрешность базирования Δεб=0, так как смещений измерительной базы относительно режущих кромок инструмента не наблюдается. 4. Если измерительная база не совпадает с технологической, то погрешность базирования (или разность возможных предельных положений измерительной базы) получают по геометрическим расчетам или в процессе анализа размерных цепей. Для упрощения расчетов ограничиваются анализом смещений измерительной базы только в одной плоскости (плоская схема расчета). Часто при расчетах Δεб учитывают только отклонения размеров заготовок, определяющие предельные положения измерительной базы данного размера. Погрешность базирования для размера h – глубины уступа (рис. 1, а) равна допуску на размер Н заготовки Δεб(h)=ТН, так как этот допуск определяет величину разности предельных положений измерительной базы размера h относительно режущих кромок настроенного на этот размер инструмента. Погрешность базирования для размера а – Δεδ(а)=0, так как в этом случае измерительная база совпадает с технологической, относительно которой настроен инструмент на размер а и, следовательно, смещение измерительной базы относительно режущих кромок инструмента нет.

Рис.1. К определению погрешности базирования

На рис. 2 приведена схема базирования обрабатываемой заготовки при фрезеровании с установкой на плоскость. На (рис.2,а)плоскость I является измерительной базой и используется как установочная база, поэтому погрешность базирования возникающая при фрезеровании размера А равна 0.

На (рис.2,б) измерительной базой является плоскость III, а плоскость I является установочной базой. В этом случае погрешность базирования неизбежна, так как при неизменном настроечном размере Н, размер В колеблется в пределах допуска на размер 50 ± 0,14. Следовательно, погрешность базирования будет определяться:

Чтобы исключить полученную погрешность базирования нужно изменить условия закрепления заготовки так, как это показано на рис.2,в

Список литературы:

1. http://files.lib.sfu-kras.ru

2. http://mybiblioteka.su

3. http://osntm.ru/pogr_baz.html

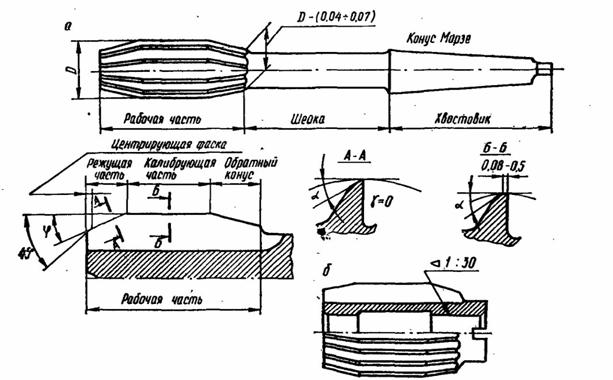

10. Технологические процессы с использованием методов обработки со снятием материала – чистовая обработка отверстий-развёртывание. Движения формообразования, дополнительные и вспомогательные движения процесса. Параметры режимов обработки и нормы времени при зенкеровании и развертывании.(Нехороших) Технологические процессы с использованием методов обработки со снятием материала – чистовая обработка отверстий-развёртывание. Движения формообразования, дополнительные и вспомогательные движения процесса. Параметры режимов обработки и нормы времени при зенкеровании и развертывании. Развертывание - технологический процесс завершающей обработки цилиндрического или конического отверстия разверткой (обычно после зенкерования) в целях получения высокой точности и малой шероховатости обработанной поверхности (рис. 4, а). Точность размеров соответствует 6-9 квалитету, а шероховатость составляет Ra 0,32…1,25 мкм. Режущими инструментами для рассматриваемого способа обработки на токарных станках служат машинные развертки (рис. 1). Они отличаются от зенкеров большим количеством зубьев (обычно от 6 до 14), которые, срезая мелкие стружки, обеспечивают более высокую точность и чистоту обработки. По способу установки на станке развертки делятся на хвостовые и насадные, по конструкции рабочей части — на цельные и сборные. Последние состоят из корпуса и закрепленных в его пазах ножей.

В связи с различным назначением главных и вспомогательных режущих кромок форма заточки зубьев по длине различна. На режущей части (рис. 1, а, сеч. А—А) зубья затачиваются до остроты с углом α = 6—8°. На калибрующей части (рис. 1, а, сеч. Б — Б) по задним поверхностям зубьев оставляются цилиндрические ленточки шириной 0,08—0,5 мм, которые сглаживают поверхность отверстия, улучшают направление развертки и увеличивают ее число переточек.

Развертки обычно имеют прямые зубья.В соответствии с действующими стандартами развертки общего назначения выпускаются диаметром от 0,1 до 300 мм в доведенном виде для отверстий 2—3-го квалитета точности (А, А2а, А3, Н) либо с припуском под доводку. Последние изготавливаются шести номеров, которые только после доводки по калибрующей части можно применять для обработки отверстий предусмотренной точности. Во всех случаях главным движением является вращательное движение инструмента, а движением подачи – поступательное перемещение его вдоль оси вращения. 1.Развертка срезает тонкие слои металла и не может исправить направление отверстия, ось которого была смещена предварительной обработкой. Поэтому отверстия под развертывание подготавливают зенкерованием или растачиванием. Отверстия небольшого диаметра (до 10 мм) в связи со сложностью расточки и отсутствием для них зенкеров общего назначения развертывают после сверления, которое следует выполнить с особой тщательностью. 3.Для качественного развертывания необходимо обеспечить строгую соосность развертки и обрабатываемого отверстия. Для этого прежде всего следует тщательно выверить совпадение осей пиноли задней бабки и шпинделя. Кроме того, чтобы исключить влияние погрешности установки заготовки в патроне на качество отверстия, развертывание обычно выполняют за одну установку непосредственно после подготовительных способов обработки отверстия.

Параметры режимов обработки и нормы времени при зенкеровании и развертывании. Глубина резания. При зенкеровании и развертывании глубина резания t=0,5(D-d) (рис.3)

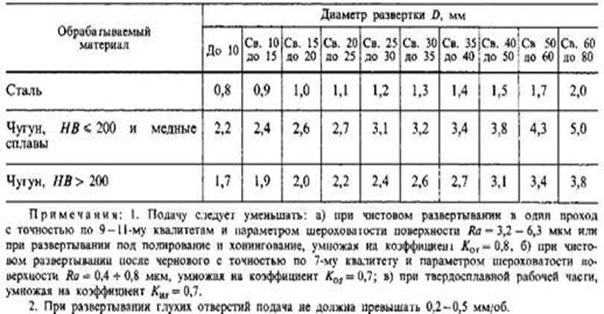

Рис.3 Схема резания при развертывании(а)) и зенкеровании(б)). Подача. Подачей при зенкеровании и развертывании(Sz) является величина осевого перемещения инструмента(So) за время одного его оборота(z).

Скорость резания. Скорость резания, м/мин, при зенкеровании, развертывании:

Значения коэффициентов Сv и показателей степени приведены для зенкерования и развертывания — в табл. 1, а значения периода стойкости Т— в табл. 2.

Таблица 1.

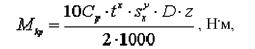

Таблица 2. Мощность резания, кВт, определяют по формуле Ne = Мкрn/9750,

где частота вращения инструмента или заготовки, об/мин, n = 1000v/πD.

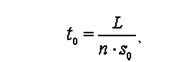

Основное технологическое время рассчитываются с учетом врезания и перебега:

L = l0 + l1 + l2, мм для зенкерования: l1=t·ctgφ; l 2 = 1…4, мм. для развертывания: l1=t·ctgφ; l 2 = 0,51к; где lk - длина калибрующей части развертки, lo - длина обрабатываемого отверстия, D - диаметр сверла. |

|||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 253. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |