Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Расчет гидродинамического подшипника при циркуляции смазочного материала с целью охлаждения конструкции ⇐ ПредыдущаяСтр 4 из 4

При расчете принудительной смазки подшипника необходимо задаться величиной температуры смазочного материала на входе в подшипник Предполагаемая температура смазочного материала на выходе из подшипника

Эффективная температура

Эффективная динамическая вязкость

Плотность масла в зависимости от температуры

Где

Изменение относительного зазора в результате теплового воздействия в подшипнике составит

Эффективный относительный зазор

Критерий нагруженности подшипника (число Зоммерфельда)

Относительный эксцентриситет

Минимальная толщина смазочного слоя вычисляется по формуле

Условие отсутствия контакта поверхностей по вершинам шероховатостей

Где Затем определяется величина Коэффициент трения

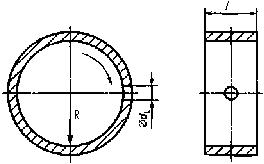

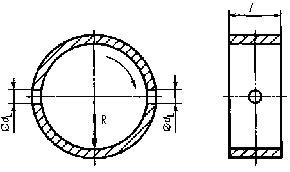

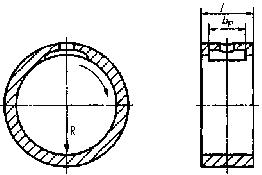

Конструирование вкладыша.

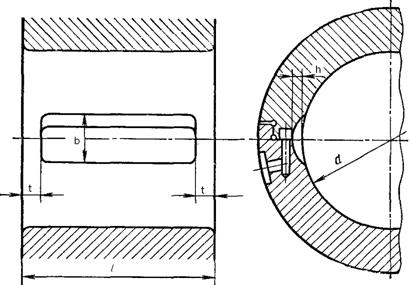

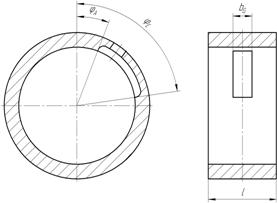

Вкладыши применяются для того чтобы не выполнять корпуса опор из дорогих антифрикционных материалов, для возможности замены после износа. Вкладыши в неразъемных подшипниках изготовляют в виде втулок, а в обычных разъемных подшипниках - из двух половин. Вкладыши за срок службы изнашиваются на глубину, измеряемую как максимум, в десятых долях миллиметра. Однако выполнять вкладыши такой толщины нельзя по условию их прочности и по техническим возможностям. Поэтому вкладыши обычно выполняют биметаллическими; тонкий антифрикционный слой в них наплавлен на стальную, чугунную, а в ответственных подшипниках - на бронзовую основу. Мягкие антифрикционные материалы - баббиты и свинцовые бронзы применяют исключительно в виде покрытий. В мелкосерийном и единичном производстве наряду с биметаллическими вкладышами иногда применяют также более простые в изготовлении сплошные вкладыши из антифрикционных материалов средней и высокой прочности (из антифрикционных чугунов, текстолита, прессованной древесины). Толщина литого вкладыша, устанавливаемого в корпус:

где Толщина заливки

Уменьшение толщины заливки баббитом резко повышает сопротивление усталости слоя. Толщина полиамидного вкладыша:

Толщина пластмассового покрытия (0,015...0,02) В массовом производстве вкладыши штампуют из ленты, на которую нанесен антифрикционнй материал. Это приводит к значительному уменьшению расхода цветных металлов (в 3...10 раз), многократному сокращению трудоемкости (до 10 раз) и повышению качества подшипников. Переход на централизованное изготовление стандартизованных вкладышей из ленты является важнейшей технологической тенденцией развития производства подшипников скольжения. В некоторых западных странах имеется мощная промышленность подшипников скольжения, аналогичная промышленности подшипников качения. Антифрикционный слой наносится на ленту заливкой или спеканием порошков на ленте (бронзы) или совместной прокатной (алюминиевые сплавы). Толщина ленты составляет 1,5...2,5 мм с антифрикционным слоем толщиной (0,2...0,3) мм. Вкладыши устанавливают в корпуса с натягом и предохраняют от проворачивания установочными штифтами.

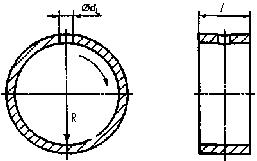

Для продолжения расчетов на данном этапе необходимо определится с подводом смазочного материала в зону трения. Зависимости расхода смазочного материала от конструкции вкладышей представлены формулами (49) – (56). При условии заполнения смазочным материалом всего смазочного зазора и расчета элементов подачи смазочного материала, предусматривающего смазочные отверстия и круговые канавки (см. рис. ), силу трения в смазочном слое определяют по формуле

Где

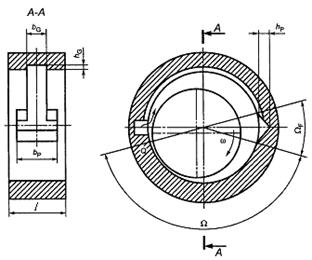

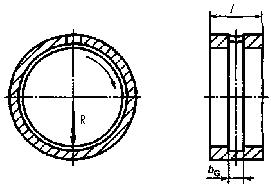

Рис. 4 Схема подачи смазочного материала через два смазочных кармана, расположенных под углом ± 90° к приложенной нагрузке.

Рис. 5 Размеры смазочных канавок.

Размеры смазочных канавок и карманов представлены в таблице 7. Таблица 7

При наличие циркуляции смазочного материала для охлаждения подшипника, условие теплового баланса устанавливается следующим образом

Где

Мощность трения

Тепло, отводимое смазочным материалом

Где

Расход смазочного материала

Где Расход смазочного материала

Где

Таким образом фактическая температура

Условие работоспособности подшипника

Подача смазочного материала через смазочное отверстие, расположенное на стороне, противоположной направлению нагрузки.

Где Подача смазочного материала через смазочное отверстие, расположенное под углом 90° к направлению нагрузки

где Подача смазочного материала через два смазочных отверстия, расположенных под углом 90° к направлению нагрузки

где

Подача смазочного материала через круговую канавку (полная канавка).

Подача смазочного материала через круговую канавку 180° (частичная канавка)

Подача смазочного материала через смазочный карман, расположенный на стороне, противоположной направлению нагрузки

Где Формула справедлива при

Подача смазочного материала через смазочный карман, расположенный под утлом 90° к направлению приложения нагрузки

Где

Подача смазочного материала через два смазочных кармана, расположенных под углом ± 90° к направлению нагрузки

где

Приложение А. Нормальные линейные размеры (ГОСТ 6636-69)

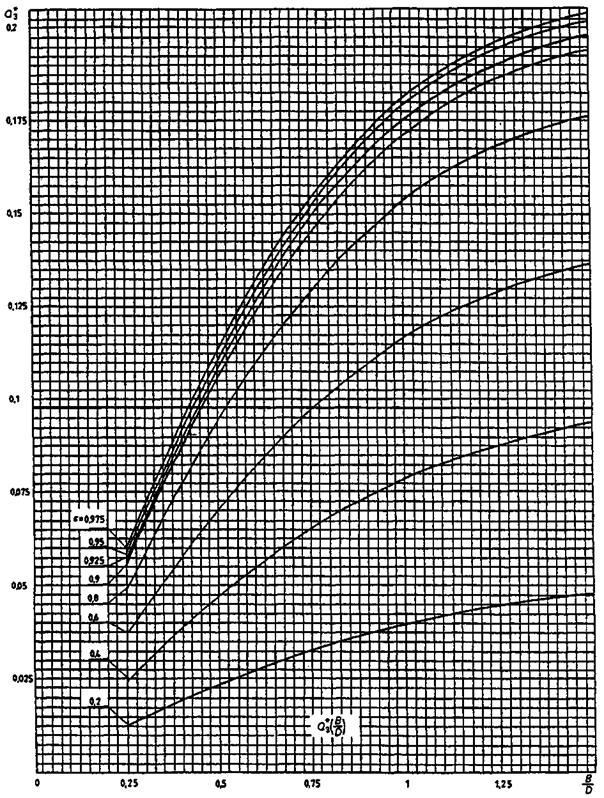

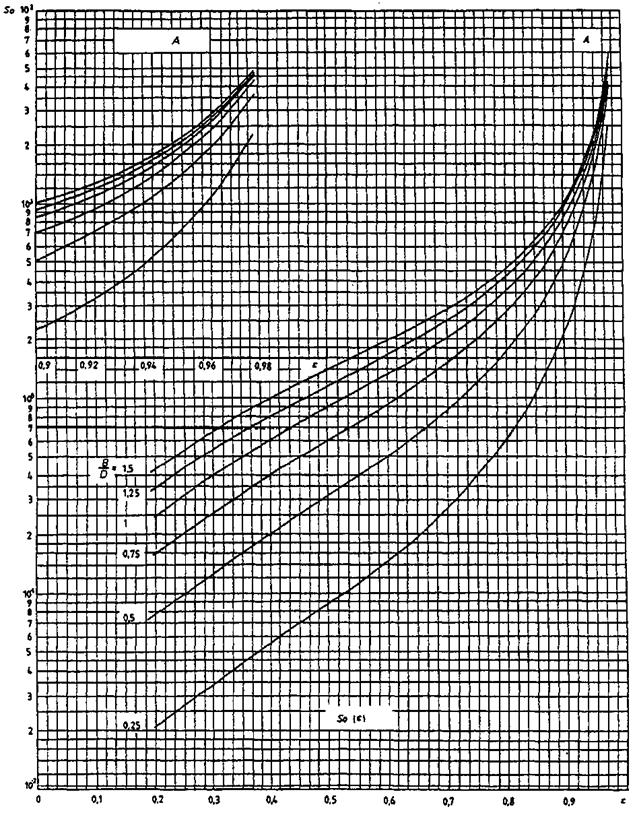

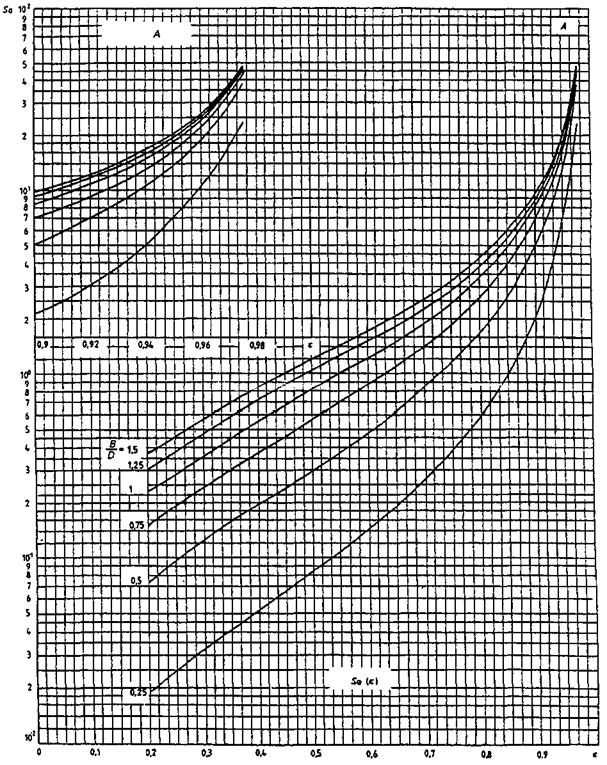

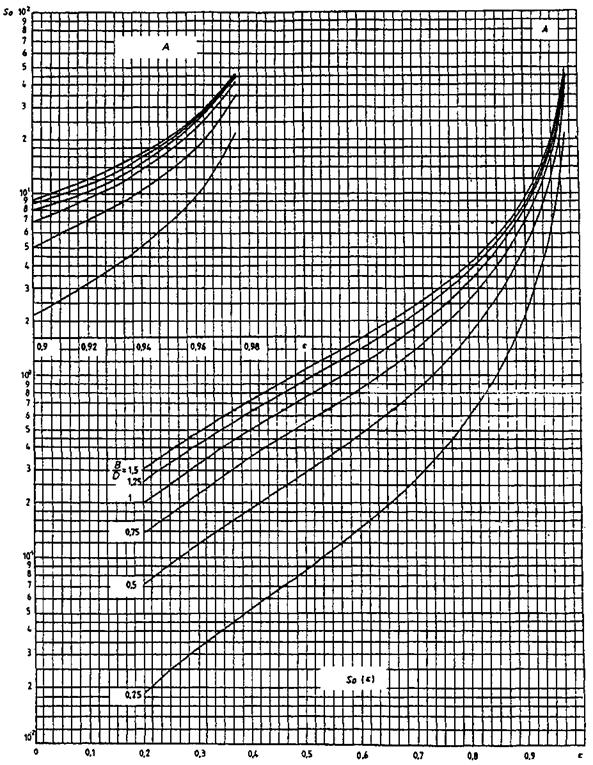

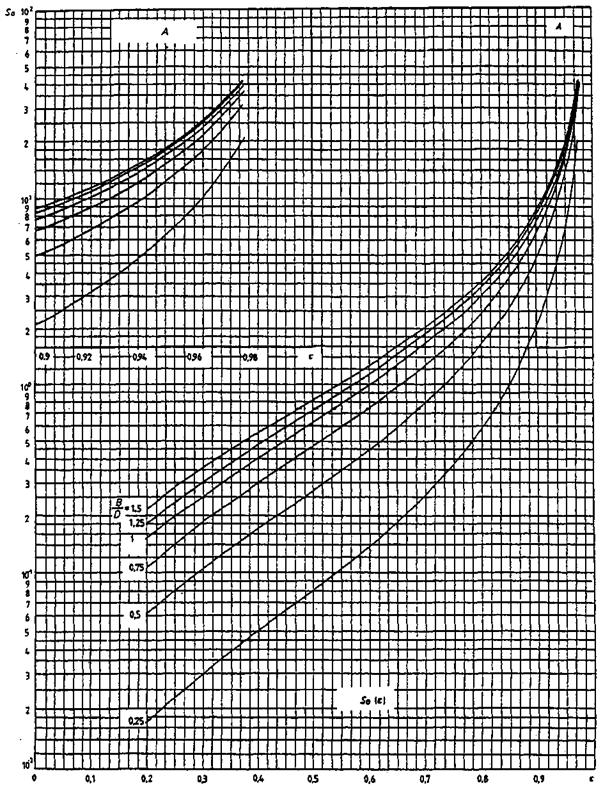

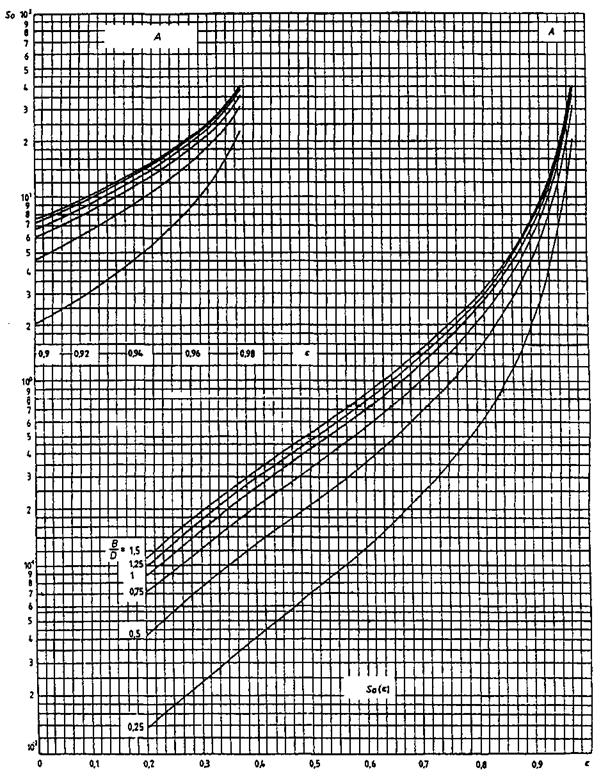

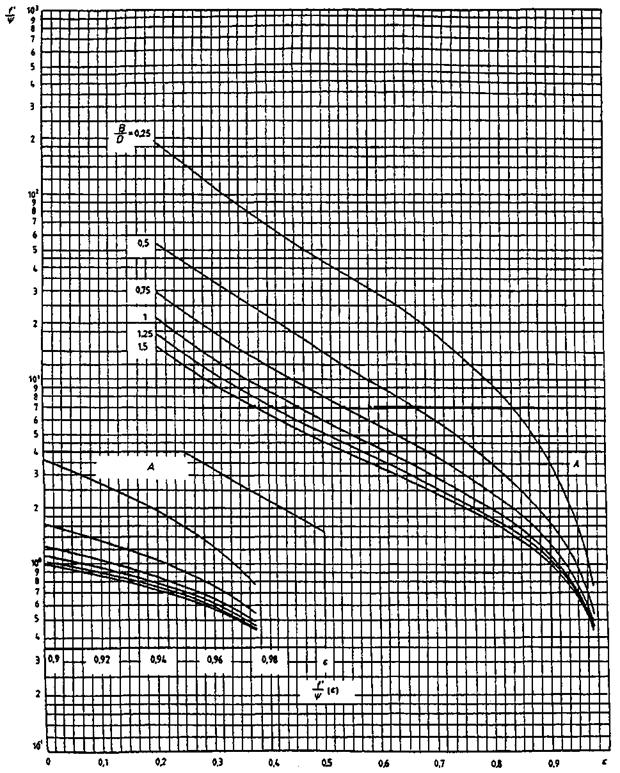

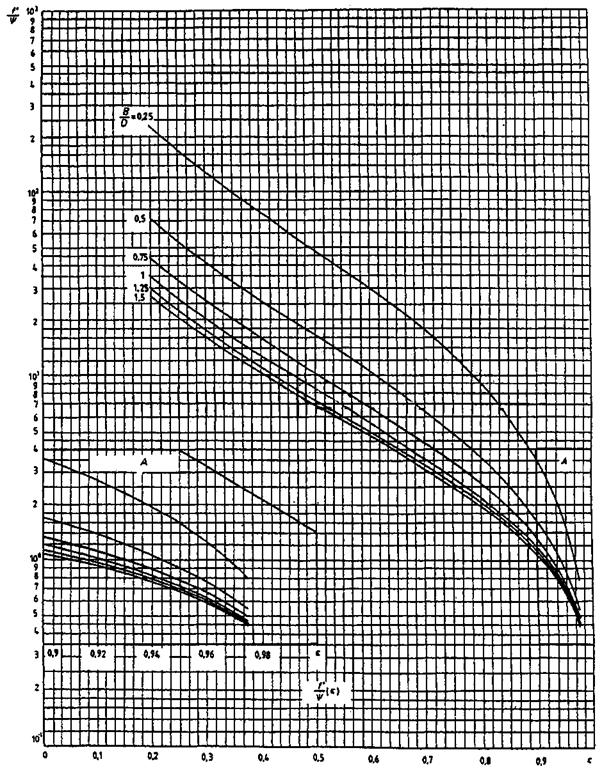

Приложение Б Число Зоммерфельда

Приложение В Число Зоммерфельда

Приложение Г Число Зоммерфельда

Приложение Д Число Зоммерфельда

Приложение Е Число Зоммерфельда

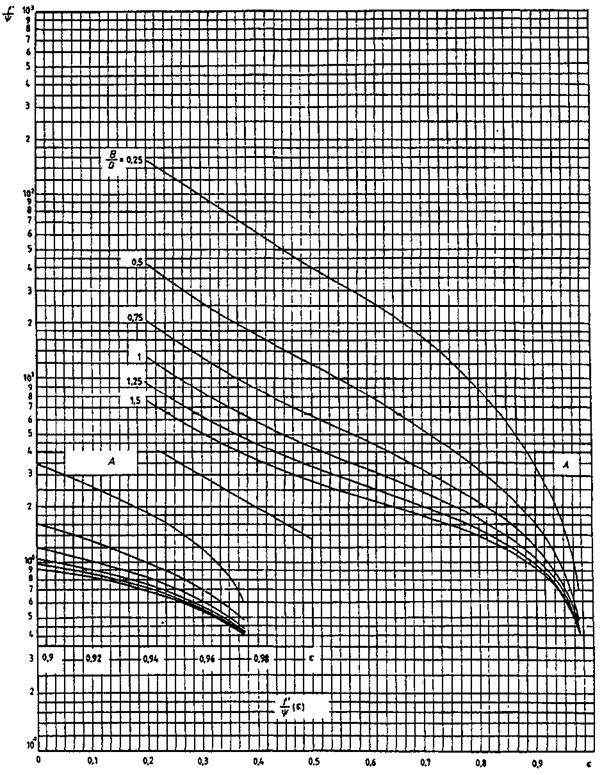

Приложение Ж Удельный коэффициент трения

Приложение З Удельный коэффициент трения

Приложение И Удельный коэффициент трения

Приложение К Удельный коэффициент трения

Приложение Л Удельный коэффициент трения

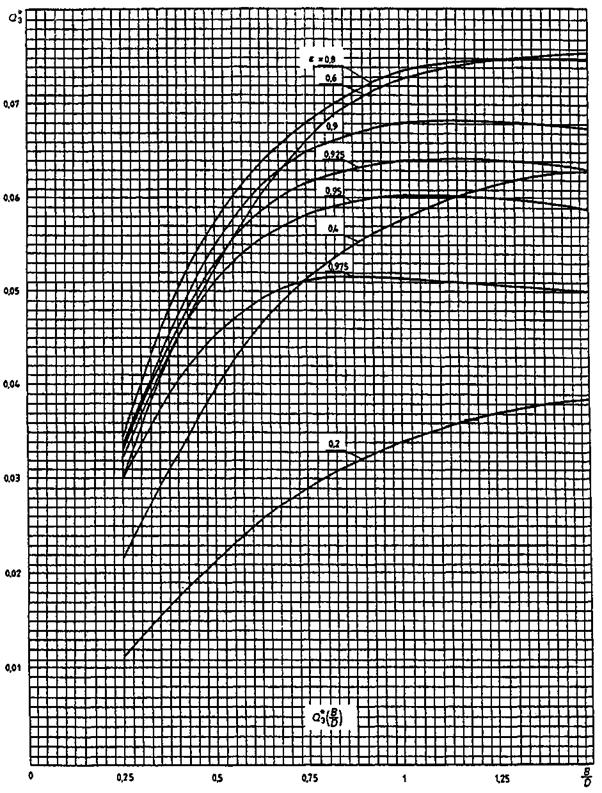

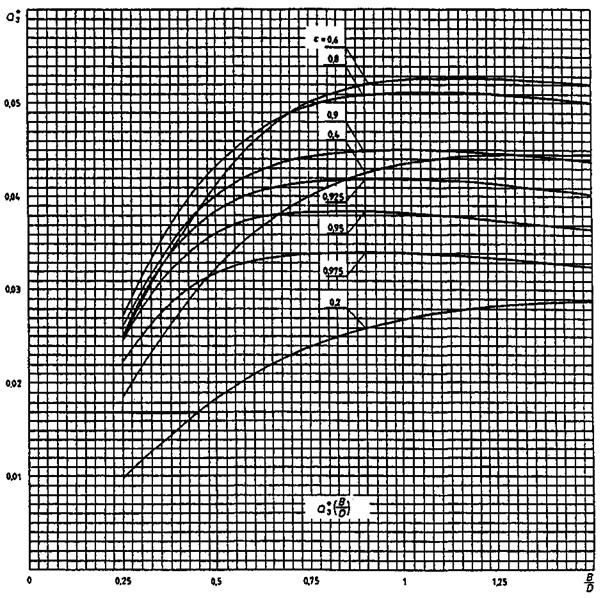

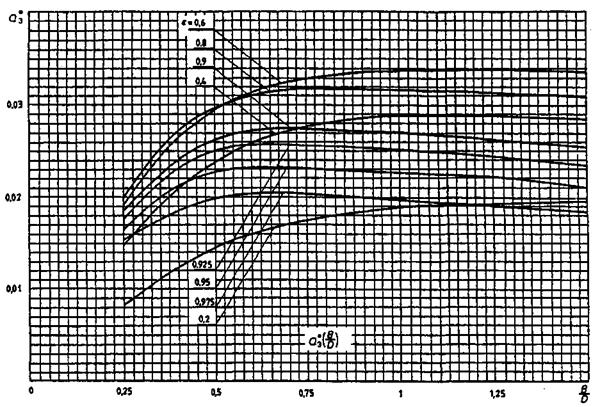

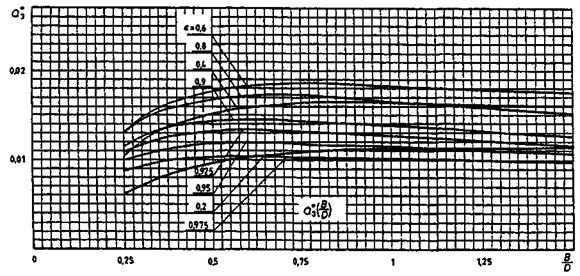

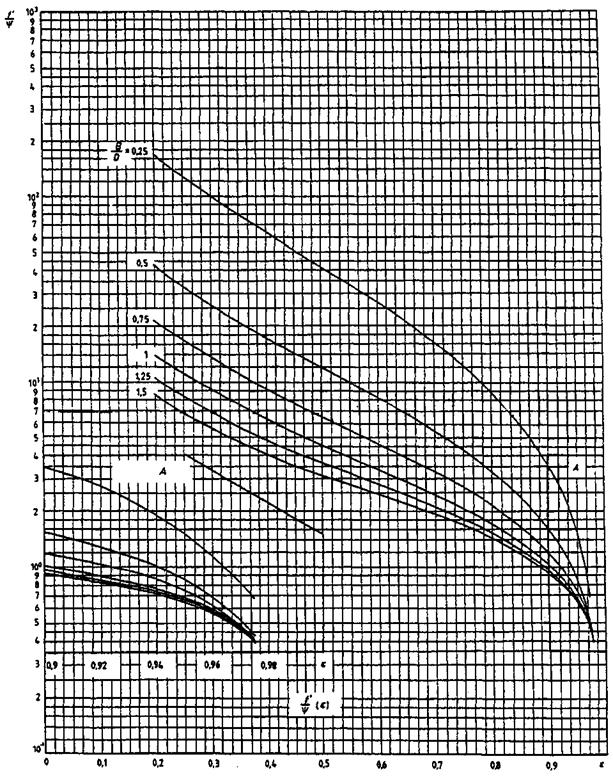

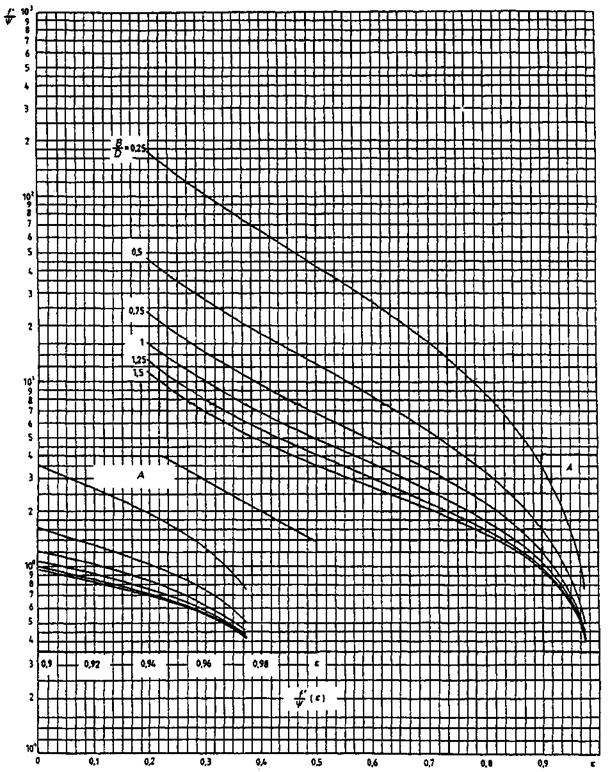

Приложение М Параметр расхода смазочного материала

Приложение Н Параметр расхода смазочного материала

Приложение О Параметр расхода смазочного материала

Приложение П Параметр расхода смазочного материала

Приложение Р Параметр расхода смазочного материала

Приложение С. Предельные отклонения основных валов при размерах от 1 мм до 500 мм.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 260. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

=250С

=250С , 0С определяется по формуле

, 0С определяется по формуле

, 0С смазочного слоя вычисляется по формуле

, 0С смазочного слоя вычисляется по формуле

, Па*с жидкого смазочного материала вычисляется по формуле

, Па*с жидкого смазочного материала вычисляется по формуле

- плотность жидкого смазочного материала при рабочей температуре, кг/м3;

- плотность жидкого смазочного материала при рабочей температуре, кг/м3; - показатель степени определенный по таблице

- показатель степени определенный по таблице

- температурная поправка, определяемая по таблице.

- температурная поправка, определяемая по таблице. - плотность масла при 200С, кг/м3

- плотность масла при 200С, кг/м3

, мм в подшипнике вычисляется по формуле

, мм в подшипнике вычисляется по формуле

при наличие подачи смазочного материала определяется по формуле

при наличие подачи смазочного материала определяется по формуле

определяется по графикам в зависимости от значений критерия нагруженности

определяется по графикам в зависимости от значений критерия нагруженности  , относительная длина подшипника

, относительная длина подшипника  , и дуги охвата

, и дуги охвата  шипа вкладышем, т. е.

шипа вкладышем, т. е.

по графикам, приведенным в приложении, как зависимость

по графикам, приведенным в приложении, как зависимость  .

. в нагруженной и ненагруженной зонах определится по формуле

в нагруженной и ненагруженной зонах определится по формуле

, мм

, мм - диаметр цапфы, мм.

- диаметр цапфы, мм. , мм

, мм , мм

, мм .

.

- коэффициент потери мощности на трение в смазочном кармане;

- коэффициент потери мощности на трение в смазочном кармане; - коэффициент потери мощности на трение в смазочной канавке;

- коэффициент потери мощности на трение в смазочной канавке; - глубина смазочного кармана, мм;

- глубина смазочного кармана, мм; - глубина смазочной канавки, мм;

- глубина смазочной канавки, мм; - число Рейнольдса в смазочном кармане;

- число Рейнольдса в смазочном кармане; - число Рейнольдса в смазочном кармане;

- число Рейнольдса в смазочном кармане; - ширина смазочного кармана, мм;

- ширина смазочного кармана, мм; - ширина смазочной канавки, мм.

- ширина смазочной канавки, мм.

, мм

, мм

, мм

, мм

, мм

, мм

- мощность трения в подшипнике или генерируемое тепло, Вт;

- мощность трения в подшипнике или генерируемое тепло, Вт; - интенсивность теплового потока при конвекции, Вт

- интенсивность теплового потока при конвекции, Вт

, Вт определяется по формуле

, Вт определяется по формуле

- удельная объемная теплоемкость смазочного материала;

- удельная объемная теплоемкость смазочного материала; - общий расход смазочного материала при заполнении нагруженной и ненагруженной зон трения, м3/с;

- общий расход смазочного материала при заполнении нагруженной и ненагруженной зон трения, м3/с; , м3/с, обусловленный развитием внутреннего давления вычисляется по формуле

, м3/с, обусловленный развитием внутреннего давления вычисляется по формуле

- параметр расхода смазочного материала, определяется по графикам, приведенным в приложении - ;

- параметр расхода смазочного материала, определяется по графикам, приведенным в приложении - ; , м3/с, возникающий в результате давления подачи, определяют по формуле

, м3/с, возникающий в результате давления подачи, определяют по формуле

- параметр зависящий от конструкции вкладыша и геометрии маслоподводов, определятся по формулам (49) - (56);

- параметр зависящий от конструкции вкладыша и геометрии маслоподводов, определятся по формулам (49) - (56); =0.05…0.2 МПа. - давлении подачи смазочного материала.

=0.05…0.2 МПа. - давлении подачи смазочного материала. , 0С смазочного материала составит

, 0С смазочного материала составит

- по формуле (49)

- по формуле (49)

- по формуле (54).

- по формуле (54).

как функция относительного эксцентриситета

как функция относительного эксцентриситета

как функция относительной длины подшипника

как функция относительной длины подшипника  для

для