Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Выбор посадки подшипника скольжения и расчет зазоров.

Посадку Н7/f7 применяют в подшипниках скольжения при умеренных и постоянных скоростях и нагрузках, в том числе в коробках скоростей, центробежных насосах; для вращающихся свободно на валах зубчатых колес, а также колес, включаемых муфтами; для направления толкателей в двигателях внутреннего сгорания. Более точную посадку этого типа - H6/f6 используют для точных подшипников, золотниковых пар гидравлических передач легковых автомобилей. Посадки H8/f8; H8/f9; Н9/f9 применяют для подшипников скольжения при нескольких или разнесенных опорах, для других подвижных соединений и центрирования при относительно невысоких требованиях к соосности (крупные подшипники в тяжелом машиностроении, посадки сцепных муфт, поршней в цилиндрах паровых машин, направление поршневых и золотниковых штоков в сальниках, центрирование крышек цилиндров). Посадки Н7/е7; Н7/е8(предпочтительные); H8/е8 и Н8/е9 применяют в подшипниках при высокой частоте вращения (в электродвигателях, в механизме передач двигателя внутреннего сгорания), при разнесенных опорах или большой длине сопряжения, например, для блока зубчатых колес в станках. Посадки H8/d9; H9/d9 применяют, например, для поршней в цилиндрах паровых машин и компрессоров, в соединениях клапанных коробок с корпусом компрессора (для их демонтажа необходим большой зазор из-за образования нагара и значительной температуры). Более точные посадки этого типа Н7/d8; H8/d8 применяют для крупных подшипников при высокой частоте вращения. Н7/с8, Н8/с9 - характеризуются значительными гарантированными зазорами, используют для соединений с невысокими требованиями к точности центрирования. Наиболее часто эти посадки назначают для подшипников скольжения (с различными температурными коэффициентами линейного расширения вала и втулки), работающих при повышенных температурах (в паровых турбинах, двигателях, турбокомпрессорах, турбовозах и других машинах, в которых при работе зазоры значительно уменьшаются вследствие того, что вал нагревается и расширяется больше, чем вкладыш подшипника).  Согласно выбранной посадки становятся известными предельные отклонения для вала (ei, es) и отверстия (EI, ES). При расчете зазоров диаметр отверстия равен диаметру вала Минимальный диаметр отверстия

Максимальный диаметр отверстия

Минимальный диаметр вала

Максимальный диаметр вала

Минимальный радиальный зазор

Максимальный радиальный зазор

Радиальный зазор в подшипнике

Относительный зазор

Где

В процессе работы подшипника выделяется тепловая энергия, поэтому необходимо учитывать тепловое расширение материалов подшипника. Изменение относительного зазора в результате теплового воздействия в подшипнике составит

Где

Таблица 4 Коэффициент линейного теплового расширения некоторых материалов

Эффективный относительный зазор

При известной рабочей темпетатуре подшипника, необходимо вычислить эффективную динамическую вязкость выбранного смазочного материала в соответствии с п.. Эффективная динамическая вязкость

Средние значения показателя степени Таблица 5 средние значения показателя степени

Плотность масла зависит от температуры

Где

Таблица 6 Значения температурной поправки.

Параметром, характеризующим несущую способность подшипника, является критерий нагруженности подшипника (число Зоммерфельда)

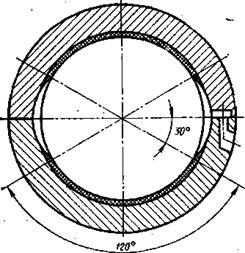

Коэффициент нагруженности находят численным интегрированием с учетом конечной длины подшипника и границ смазочного слоя. Подшипник называют полным, если он охватывает шип по всей окружности и смазка подается в зону максимального зазора. При дуге охвата 180° и подводе смазки в плоскости, перпендикулярной к вектору нагрузки, подшипник называют половинным; если в месте подвода смазки сделаны выемки (карманы), уменьшающие эффективный угол обхвата до 120° (рис. 2), то подшипник называют 120°-ным.

Рис. 2. Схема 120°-ного подшипника.

Относительный эксцентриситет

Минимальная толщина смазочного слоя вычисляется по формуле

Условие отсутствия контакта поверхностей по вершинам шероховатостей

Где

Максимальный прогиб вала рассчитывается согласно схеме нагружения вала.

Где

Трение в подшипнике.

Смазочный слой оказывает сопротивление вращению шипа, зависящее от вязкости жидкости и градиента скорости Для простоты расчетов, величину Коэффициент трения

При условии заполнения смазочным материалом всего зазора, т.е. нагруженной и ненагруженной зон, с подачей смазочного материала через смазочные отверстия и продольные (осевые) канавки (без смазочных карманов и круговых канавок) силу трения в смазочном слое

Тепловой баланс.

Тепловые условия работы подшипников скольжения определяют по тепловому балансу. Тепловой поток, возникающий в результате мощности трения в подшипнике передается в окружающую среду через корпус подшипника, а так же со смазочным материалом, выходящим из поднипника. На практике преобладает обычно один или другой вид диссипации. При отсутствии циркуляции смазочного материала для охлаждения подшипника, условие теплового баланса устанавливается следующим образом

Где

Мощность трения

Конвективный отвод тепла происходит из-за теплопроводности материала корпуса подшипника, излучения и конвективной теплоотдачи от поверхности корпуса в окружающую среду. Интенсивность теплового потока

Где Коэффициент теплоотдачи принимается равным

Площадь поверхности охлаждения

где

Согласно условию (24) фактическая температура подшипника составит

Условие работоспособности подшипника

Если температура редуктора

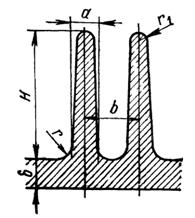

Рисунок 3. Профиль охлаждающих ребер.

Размеры охлаждающих ребер следует выбирать следующими:

Если увеличения поверхности охлаждения недостаточно, следует предусмотреть искусственное охлаждение редуктора. Искусственное охлаждение осуществляется следующими способами: 1. Обдув корпуса вентилятором, установленным на валу червяка. При этом коэффициент теплоотдачи составляет

Где Обдуваемая поверхность обычно снабжается ребрами, направленными вдоль воздушного потока. 2. Применение циркуляционной системы смазки с внешним охлаждение масла. При этом

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 183. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

.

. , мм определяется по формуле

, мм определяется по формуле

, мм определяется по формуле

, мм определяется по формуле

, мм определяется по формуле

, мм определяется по формуле

, мм определяется по формуле

, мм определяется по формуле

, мм в подшипнике определяется по формуле

, мм в подшипнике определяется по формуле

, мм в подшипнике определяется по формуле

, мм в подшипнике определяется по формуле

, мм определяется по формуле

, мм определяется по формуле

, мм в подшипнике вычисляется по формуле

, мм в подшипнике вычисляется по формуле

;

;

- коэффициент линейного теплового расширения материала вкладыша подшипника, К-1;

- коэффициент линейного теплового расширения материала вкладыша подшипника, К-1; - коэффициент линейного теплового расширения материала вала, К-1;

- коэффициент линейного теплового расширения материала вала, К-1; - эффективная (рабочая) температура подшипника

- эффективная (рабочая) температура подшипника *10-6 , К-1

*10-6 , К-1

, мм в подшипнике вычисляется по формуле

, мм в подшипнике вычисляется по формуле

, Па*с жидкого смазочного материала вычисляется по формуле

, Па*с жидкого смазочного материала вычисляется по формуле

- плотность жидкого смазочного материала при рабочей температуре, кг/м3;

- плотность жидкого смазочного материала при рабочей температуре, кг/м3; - показатель степени зависящий от сорта жидкого смазочного материала.

- показатель степени зависящий от сорта жидкого смазочного материала. в зависимости от кинематической вязкости

в зависимости от кинематической вязкости  , сСт масла представлены в таблице 5.

, сСт масла представлены в таблице 5. , сСт

, сСт

- температурная поправка, определяемая по таблице.

- температурная поправка, определяемая по таблице. - плотность масла при 200С, кг/м3

- плотность масла при 200С, кг/м3 , которое вычисляется по формуле

, которое вычисляется по формуле

определяется по графикам в зависимости от значений критерия нагруженности

определяется по графикам в зависимости от значений критерия нагруженности  , относительная длина подшипника

, относительная длина подшипника  , и дуги охвата

, и дуги охвата  шипа вкладышем, т. е.

шипа вкладышем, т. е.

- параметр шероховатости вала, мкм;

- параметр шероховатости вала, мкм; - параметр шероховатости вкладыша, мкм;

- параметр шероховатости вкладыша, мкм; - прогиб вала на длине подшипника, мкм;

- прогиб вала на длине подшипника, мкм; - максимальный прогиб вала, мкм.

- максимальный прогиб вала, мкм.

- геометрический момент инерции сечения вала, мм4;

- геометрический момент инерции сечения вала, мм4; - расстояние между опорами, мм.

- расстояние между опорами, мм. . Трение в гидродинамическом подшипнике скольжения учитывают коэффициентом трения

. Трение в гидродинамическом подшипнике скольжения учитывают коэффициентом трения  и производными безразмерными характеристиками потери мощности на трение

и производными безразмерными характеристиками потери мощности на трение  и удельным коэффициентом трения

и удельным коэффициентом трения  в нагруженной и ненагруженной зонах подшипника.

в нагруженной и ненагруженной зонах подшипника. можно определить из графиков, приведенных в приложении, как зависимость

можно определить из графиков, приведенных в приложении, как зависимость  .

. в нагруженной и ненагруженной зонах подшипника можно вычислить по формуле

в нагруженной и ненагруженной зонах подшипника можно вычислить по формуле

, Н определяют по формуле

, Н определяют по формуле

- мощность трения в подшипнике или генерируемое тепло, Вт;

- мощность трения в подшипнике или генерируемое тепло, Вт; - интенсивность теплового потока при конвекции, Вт

- интенсивность теплового потока при конвекции, Вт

- коэффициент теплоотдачи,

- коэффициент теплоотдачи,  ;

; - при отсутствии вентиляции;

- при отсутствии вентиляции; - при интенсивной вентиляции.

- при интенсивной вентиляции. - температура окружающей среды;

- температура окружающей среды; , м2 часто бывает заранее неизвестна, поэтому можно воспользоваться аппроксимирующей формулой для конструкции подшипников на лапах

, м2 часто бывает заранее неизвестна, поэтому можно воспользоваться аппроксимирующей формулой для конструкции подшипников на лапах

- длина корпуса в осевом направлении, м;

- длина корпуса в осевом направлении, м; - наружный диаметр корпуса подшипника, м;

- наружный диаметр корпуса подшипника, м; - Общая высота подшипника на лапах.

- Общая высота подшипника на лапах.

, вычисленная по формуле (29) оказывается выше максимально допустимой, то следует увеличить площадь поверхности охлаждения за счет увеличения поверхности охлаждения установкой ребер. При естественном охлаждении ребра следует располагать вертикально, с целью лучшего обтекания окружающим воздухом. Примерный профиль охлаждающих ребер показан на рис. 3.

, вычисленная по формуле (29) оказывается выше максимально допустимой, то следует увеличить площадь поверхности охлаждения за счет увеличения поверхности охлаждения установкой ребер. При естественном охлаждении ребра следует располагать вертикально, с целью лучшего обтекания окружающим воздухом. Примерный профиль охлаждающих ребер показан на рис. 3.

;

;  ;

;  ;

;  ;

;  .

.

- скорость воздушного потока.

- скорость воздушного потока. =0.05…0.2 МПа.

=0.05…0.2 МПа.