Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Зависимость сопротивления двух деталей от состояния их поверхностей

Влияние состояния поверхности на контактное сопротивление очень велико. При этом на его величину оказывает влияние и шероховатость поверхностей, и параметры поверхностных пленок. Увеличение параметров шероховатости, а также толщины и прочности поверхностных пленок, при одинаковых остальных условиях формирования контактов, приводят к увеличению контактного сопротивления в десятки, сотни, а иногда и тысячи раз. С увеличением усилия сжатия электродов при контактной точечной сварке деталей любых толщин и из любых материалов однозначно уменьшаются как величина сопротивления контактов, так и разброс их значений. Такое изменение контактных сопротивлений при увеличении усилия сжатия происходит вследствие интенсификации процессов микропластических деформаций в контактах, которые приводят к смятию микровыступов, разрушению поверхностных пленок и увеличению площадей фактических контактов. Механические и электрические процессы, протекающие в сварочных контактах и определяющие его электрические параметры, очень сложны. Это затрудняет их математическое описание, т. е. разработку математических моделей контактов при КТС. Задача осложняется еще и неопределенностью, а также случайностью параметров, которые характеризуют шероховатость поверхностей и поверхностные пленки. Зависимость контактных сопротивлений холодных деталей от усилия сжатия F в некоторых случаях оценивают по эмпирической формуле

где: FЭ — усилие сжатия электродов; rДД0 и а — коэффициенты, определяемые экспериментально: rДД0 для стали равен (5…6) 10-3 и алюминиевых сплавов (1…2) 10-3; а для стали равен 0,7 и алюминиевых сплавов 0,8; Однако приведенная формула не учитывает состояния поверхности деталей и может служить лишь для ориентировочных расчетов. Электрические же сопротивления контактов электрод – деталь rЭД. до сих пор, как правило, отдельно не рассчитывают. Их, по предложению А.С. Гельмана, принимают равными половине величины сопротивлений в контактах деталь – деталь rДД, т. е.

Более точные значения электрических сопротивлений контактов деталь-деталь rдд и электрод-деталь rэд получают путем их непосредственного измерения. Экспериментально показано (например, при калориметрировании), что доля теплоты, выделяемой на сопротивлении rдд, обычно (при сварке деталей толщиной 1 мм) не превышает 5 % общей энергии, генерируемой в зоне сварки. Несмотря на то, что rдд существует относительно короткое время, оно может оказать влияние на последующий нагрев, особенно при сварке деталей малых толщин, где высота микрорельефа поверхности соизмерима с толщиной деталей. Первоначально нагретая зона контакта, обладающая повышенным сопротивлением, способствует большему тепловыделению. Однако при увеличении rдд стабильность тепловыделения мала, а с ростом rэд снижается стойкость электродов. Для стабилизации тепловыделения, размеров соединений и стойкости электродов перед сваркой выполняют подготовку поверхностей деталей с целью удаления толстых поверхностных пленок и загрязнений, обеспечивая тем самым достаточно низкие и стабильные значения контактных сопротивлений. Для этих же целей часто рекомендуется применение повышенных сварочных усилий. 2.3.3. Собственное сопротивление деталей. Электрическое сопротивление собственно деталей — это сопротивление, которое определенным образом распределено в объеме деталей, расположенном между сжимающими их электродами. Величину электрического сопротивления собственно детали rД в большинстве случаев определяют по методике А. С. Гельмана. Еще в 40-х годах 20-го в. им была теоретически определено распределение потенциалов в свариваемых деталях путем решения методом конечных разностей дифференциального уравнения, описывающего электрическое поле. Решением этого уравнения с граничными условиями, отражающими особенности протекания электрического тока при точечной сварке на участке электрод – детали –электрод, им определена топография растекания линий тока в деталях до диаметра dj (см. рис 2.3) при различных условиях сварки и разработана инженерная методика расчета электрического сопротивления rД собственно свариваемых деталей:

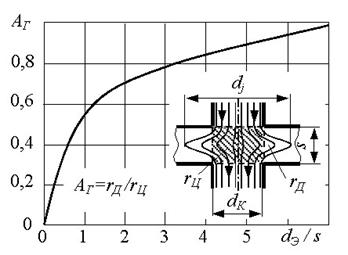

где: АГ — коэффициент (рис.2.7), учитывающий уменьшение сопротивления детали rД относительно сопротивления цилиндра rЦ, высотой s и диаметром dК, которое происходит из-за растекания линий тока до диаметра dj; ρТ — удельное электрическое сопротивление металла деталей; kР — коэффициент, учитывающий неравномерность нагрева деталей.

Рис. 2.7. Кривая АГ, определяющая сопротивление пластины, сжатой медными электродами Следует отметить поразительную, для того времени и тех вычислительных средств (расчетов на арифмометрах), точность решения |

||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 225. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||

, (2.3)

, (2.3) . (2.4)

. (2.4) , (2.16)

, (2.16)