Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

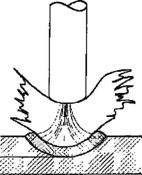

Классификация покрытых электродовВ настоящее время в нашей стране для сварки углеродистых и легированных конструкционных сталей применяют электроды по ГОСТ 9467, в основу которого положены механические свойства наплавленного металла или сварного соединения, выполняемых электродом. Кроме того, ограничивается содержание серы и фосфора в наплавленном металле. Тип электрода обозначается буквой Э, следующее за буквой число обозначает нижнее значение предела прочности металла на разрыв в кг/мм. ГОСТ 9467 предусматривает типы электродов от Э42 до Э145. Если после числа следует буква А, то это означает, что электрод обеспечивает повышенные значения пластических свойств наплавленного металла или сварного соединения. Э42 и Э46 пригодны для ответственных конструкций из углеродистых сталей, Э50 и Э55 - для среднеуглеродистых и низколегированных сталей, Э60, Э70, Э85, Э100, Э125 и Э145 - для легированных сталей повышенной прочности. При применении электродов типа Э85 – Э145 сварное соединение после сварки обязательно должно проходить термическую обработку. Электроды типов Э42-Э70 имеют стержень из проволоки Св-08, а Э85-Э145 - из легированной проволоки. Но электрод одного и того же типа, например, Э42, может быть с различными покрытиями, придающими электроду существенные технологические особенности, не отмеченные в ГОСТ 9467. Поэтому сохраняется еще марка электродов, устанавливаемая изготовителем электродов и вносимая в паспорт электрода. Обозначениямарок совершенно произвольны, и может отличаться, например, лишь количеством наносимого покрытия при том же составе. Покрытие электродов На основе химического состава приведена классификация качественных электродных покрытий;  руднокислые покрытия. В них входят окислы железа и марганца, кремнезем, ферромарганец. Вводят и органические добавки (целлюлозу, крахмал), которые при сгорании образуют защитные газы. При плавлении идет интенсивная экзотермическая реакция, повышающая скорость расплавления. При большом содержании марганцевой руды образуется дым вредный для сварщика; - рутиловые покрытия. Помимо рутила, состоящего в основном из двуокиси титана ТЮг, в покрытие введен кремнезем, ферромарганец, карбонаты кальция или магния. По технологическим качествам покрытия близки к руднокислым, но дают лучшее формирование сварного шва, меньшее разбрызгивание металла и выделения газов; - фтористо-кальциевые покрытия. В них входят ферромарганец, плавиковый пшат, карбонаты кальция и магния. Газовая зашита ванны обеспечивается двуокисью и окисью углерода, образующихся при разложении карбонатов под действием температуры. Данное покрытие имеют электроды марки УОНИ; - органические покрытия. Состоят в основном из оксицеллюлозы, к которой добавлены шлакообразующие материалы, двуокись титана, силикаты, легирующие присадки, и в качестве раскисляющих - ферромарганец. Электроды с такими покрытиями особенно пригодны для работ в монтажных и полевых условиях. 9.6.9 Типы сварочных материалов в зависимости от класса прочности трубы, сейсмичности зоны прокладки трубопровода и применяемой технологии сварки приведены в РД-25.160.00-КТН-037-14. 9.6.10 Технические условия на сварочные материалы должны регламентировать специальные требования к качеству их изготовления, сварочно-технологическим характеристикам и обеспечению требуемого уровш качества, прочностных и вязко-пластических свойств сварных соединений. 9.6.11 Специальные требования, предъявляемые к сварочным материалам Покрытые электроды для ручной дуговой сварки должны: - иметь ионизирующее покрытие на контактном торце электрода. - электроды, используемые для сварки корневого шва, должны формировать равномерный обратный валик. - быть герметично упакованы в вакуумные металлические банки, пластмассовыекоробки или картонные упаковки, обтянутые термоусадочной плёнкой. Отдельные упаковкис электродами должны быть упакованы в коробки в количестве 3 или 4 шт. в каждойупаковке. Сварочные проволоки для механизированной и автоматической сварки должны: - формировать равномерный обратный валик при односторонней сварке (для проволок используемых при сварке корневого шва); - упакованы с рядной и цельной намоткой на унифицированные катушки (кассеты, бухты) с возможностью установки в механизмы подачи проволоки и сварочные головки, с надёжной фиксацией свободного конца проволоки для исключения самопроизвольного «распушивания»; - герметично упакованы в катушки (кассеты, бухты), обтянутые термоусадочной плёнкой. Сварочные флюсы для автоматической сварки должны быть упакованы в герметичные мешки массой не более 25 кг, обеспечивающие сохранность и возможность использования флюса без дополнительной сушки. Ручная дуговая сварка плавящимся электродом Общие сведения Рабочее место сварщика со всеми необходимыми приспособлениями и подводом сварочного тока называется сварочным постом. Изделия небольших размеров укладывают для сварки на сварочный стол высотой от 500 до 700 мм, рабочей поверхностью которого служит стальная или чугунная плита. Очень часто организуется передвижное рабочее место сварщика, огражденное переносными щитами. Это практикуется при сварке изделий больших размеров в заводских условиях, а также в условиях строительно-монтажных и ремонтных площадок. Основным рабочим инструментом сварщика является держатель электродов, от которого в значительной мере зависит удобство работы. Держатель должен прочно удерживать электрод, обеспечивать надежный контакт и допускать быструю и удобную смену электродов без прикосновения к токоведущим и нагретым металлическим частям держателя. Держатель должен иметь минимальный вес и удобный захват. Ток к держателю подводится гибкими проводами, не стесняющими движения руки сварщика. Спецодежда сварщика: брезентовый комбинезон, брезентовые рукавицы, голову защищает специальная шапка. Лицо сварщика защищается щитком со смотровым окошкомсоспециальнымцветнымстеклом.Снаружицветноестеклозащищаетсябесцветным сменным стеклом, воспринимающим брызги металла. Для очистки металла сварщик пользуется щетками из стальной проволоки, зубилами и специальными молоточками для отбивания шлака. Для проверки размеров шва и подготовки кромок сварщик пользуется калибрами и шаблонами. Для замера сварочного тока каждый сварочный пост должен иметь амперметр, расположенный удобно для сварщика. Зажигание дуги В начальный момент воздух между концом электрода и основным металлом неионизирован и не проводит электрического тока. Зажигание дуги может быть осуществленодвумя приемами. Первый - можно повышать напряжение между электродом и изделием, поканепроизойдетпробойгазовогопромежутка(требуетсяпримерно1000Вна1мм).Вэтомслучаедлязажиганияиспользуетсявспомогательныйтоквысокогонапряжения и высокой частоты. Второй - при ручной электродуговой сварке, обычно дугазажигается предварительным замыканием электрода на изделие (замыкается накороткосварочная цепь,вкоторой возникаетток замыкания).Одновременнопризамыканиипроисходит разогрев и оплавление металла в точках соприкосновения электрода с изделием. Вустановившейсясварочнойдугеконецэлектродногостержня иповерхностьизделия расплавлены, так что дута горит между жидкими электродами. Столб дуги имеетобычно коническую или сферическую форму, расширенную от электродного стержня кизделию. Общий вид столба дуги приведен на рисунке 9.5.

Рисунок 9.5 – Столб дуги Пламя имеет значительные размеры и содержит главным образом пары материалов электродов, реагирующие с окружающим атмосферным воздухом. Поверхность жидкой ванны на изделии из-за так называемого дутья дуги вдавливается. Образующееся углубление или ямка в жидком металле называется кратером. Длина дуги в нормальных условиях сварки должна быть малой, обычно она равняется или меньше диаметра применяемого электрода Действием дуги металл расплавляется на глубину, называемую глубиной расплавления, илиглубиной провара. |

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 261. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |