Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Функциональная схема аппаратуры УКПС.

рис. 3.8 Функциональная схема аппаратуры УКПС:

Контроль проскальзывания ленты выполняется путем периодического измерения разности количества импульсов от датчиков приводного барабана Gб и конвейерной ленты Gл, накопленных счетчиками Сч1 и Сч2 в момент заполнения Сч1. Эта разность пропорциональна разности линейных скоростей приводного барабана и ленты, т.е. проскальзыванию ленты относительно барабана. Емкости счетчиков Сч1 и Сч2 равны. При отсутствии проскальзывания ленты относительно приводного барабана частота импульсов относительно датчиков Gб и Gл одинакова. Контроль скорости привода конвейера осуществляется путем периодического определения количества импульсов датчика Gб накопленных счетчиком Сч4 за определенное время и сравнения этого количества с заданной величиной. Принято, что снижение скорости привода отсутствует при номинальной скорости перегруженного конвейера. Время заполнения счетчика Сч4 устанавливают таким, чтобы при отсутствии снижения скорости привода он заполнялся полностью. При снижении скорости привода частота импульса датчика Gб снижается и счетчик Сч4 полностью не заполняется. Контроль скорости ленты выполняется путем периодического определения количества импульсов датчика Gл, накопленных счетчиком Сч3 за определенный промежуток времени. Время заполнения этого счетчика устанавливается таким, чтобы при номинальной скорости ленты он заполнялся полностью. При наличии проскальзывания включается натяжное устройство, а после устранения пробуксовки оно отключается. Если проскальзывание достигает аварийных пределов, то подается команда на отключение конвейера.

Аппаратура контроля пробуксовки КЛ. Аппарат АКП – предназначен для контроля пробуксовки ленты относительно приводного барабана и сравнения текущей пробуксовки с заданной при любых режимах КЛ АКП обеспечивает: – выдачу сигналов на отключение КЛ при положительной пробуксовке (Vб > Vл на 20 ÷ 25%) и при отрицательной пробуксовке (Vб < Vл на 8 %); – выдачу команды на оперативное торможение при уменьшении скорости конвейера до 0,2÷0,5 м/с; – выдачу команды на закорачивание пусковых сопротивлений АД с фазным ротором при V=0,96 ÷ 0,99 Vн; – выдачу команды на отключение КЛ при уменьшении Vл до 0,75 Vн. Состоит из электрического блока и двух датчиков УПДС (один приводится в действие лентой, второй– приводом барабана) рис. 3.9. Функциональная схема аппаратуры АКП.

рис. 3.9 Функциональная схема аппаратуры АКП: 1– датчик скорости ленты;

При Vб = Vл, т.е. S=0, средний зарядный ток интегратора 8 устанавливается равным 200 мкА и контролируется прибором 9. При Vб≠Vл будет изменяться ток, при чем при изменении тока на 8 мкА соответственно проскальзывание изменится на 1 %, т.е. при проскальзывании равном 25 % ток будет равен 0. Таким образам используют зависимость Uвх(8)=S, которое управляет пороговыми устройствами 10 и 11. Пороговое устройство 10 управляет реле РБ2, которое отключает привод конвейера при положительной пробуксовке (установка регулируется изменением напряжения в устройстве 10). Пороговое устройство 11 фиксирует S = +10%(сигнал выдается диспетчеру) или S = -8% (сигнал выдается в схему управления КЛ). Переключение реле РК на соответствующий режим осуществляется тумблером. При нормальном режиме работы РК и РБ2 находятся во включенном состоянии, что обеспечивает контроль их цепей управления. Пороговое устройство 16 настраивается на V=0,96 ÷ 0,99 Vн. При большей скорости реле РC включается и закорачивает пусковые сопротивления. Пороговое устройство 17 настраивается на V =0,75 ÷ 0,97 Vн. Реле РБ1 отключается при скорости V < 0,75 ÷ 0,9 Vн. Пороговое устройство 13 настраивается на Vб=0,25 ÷ 0,5 м/с. При большей скорости включается реле РД, при меньшей – отключается реле РД и выдается команда на наложение тормозов. Каскад 12 воздействует на 10 и 11 и отключает через них РБ2 и РК при неисправности цепей датчика скорости барабана. РУ обеспечивает контроль реле РБ1 и РК при неработающем конвейере (после включения конвейеров РУ отключается).

Датчик контроля заштыбовки ДЗШ. Датчик контроля заштыбовки (рис. 3.10) предназначен для контроля мест пересыпов горной массы с конвейера на конвейер, а также для фиксации её уровня в бункерах и других загрузочных устройствах.

рис. 3.10 Датчик контроля заштыбовки

Он состоит из шарикового контактного элемента 2, помещенного в стальной взрывобезопасный корпус 1. На крышке 3 имеется штуцер 4 для ввода кабеля. Сверху имеются колпак 5, предохраняющий крышку и кабельный ввод от механических повреждений, и резиновое уплотнение 6 от попадания влаги. Стальной контактный посеребренный шарик 8 расположен на опоре 10, а относительно него концентрически закреплено контактное кольцо 9. В верхней части корпуса контактного элемента закреплен дополнительный кольцевой контакт 7, электрически соединенный перемычкой с опорой. При наклоне элемента на 11 – 140 шарик перемещается и замыкается с контактным кольцом. При уменьшении наклона до 2 – 40 шарик возвращается в исходное положение и размыкает контакт. Датчик подвешивается на кабеле, укрепленном стальным тросом. Высоту подвески и место крепления выбирают так, чтобы при заданном уровне засыпки датчик был отклонен на угол, достаточный для срабатывания.

Датчик контроля схода ленты КСЛ-2 (рис. 3.11). Датчик контроля схода ленты КСЛ-2 (рис. 3.11) имеет исполнительное устройство, состоящее из кольцевого магнита 5 и магнитоуправляемого контакта типа МКВ-1 в капсуле 6, ввернутой в шайбу 4 и фиксированной гайкой 3. Устройство размещено в корпусе 2 с крышкой 1, выполненном из волокнита. Гибкий провод датчика состоит из пружины 7, троса 8, конических шайб 10 и резинового гофрированного кожуха 9. При этом трос связывает магнит с зажимом 11. Выводы магнитоуправляемого контакта подключаются к клеммам 13, к которым подсоединяются жилы кабеля, пропускаемого через один из выводов 14.

Аппаратура экстренной остановки и прекращения пуска КЛ. Используется выключатель КВТ-2, который содержит магнитоуправляемый контакт, на которое воздействует поле постоянного магнита. При оттягивании штока, на котором обычно закрепляется кабель-трос, между магнитом и герконом вводится стальной экран, отключающий магнитное поле от контактной группы, что приводит к размыканию контактов. Выключатель может работать с фиксацией и без фиксации отключенного положения.

Аппаратура автоматизации оросительных устройств применяется в местах перегрузки угля для уменьшения пылеобразования. Автоматизация последних сводится к автоматическому открыванию и закрыванию исполнительного устройства, подающего воду к форсунке, установленной над сбрасывающим барабанов конвейера, в зависимости от наличия угля на работающем конвейере. Для автоматизации системы орошения в пунктах перегрузки транспортируемого материала применяют аппаратуру А0-3.

Аппаратура температурной защиты конвейерной линии. Данная защита применяется для контроля температуры приводных барабанов (их футировки), что предотвращает возгорание ленты на приводных барабанах (от пробуксовки при пусках и других факторов). Используется аппаратура АКТЛ-1 (контроль температуры при любом режиме работы КЛ) (рис. 3.12). Принцип работы: основан на резком изменении ферромагнитных свойств сердечника при температуре больше 650 С. ГСВ генерирует сигнал 20 кГц который поступает на ТН1, затем на ТП и далее на ТН2, при этом Uвх=Uвхн и через фильтр, резонансный усилитель и усилитель постоянного тока срабатывает реле Р. При этом загорается лампочка и замыкается контакт в цепи управления. При нагреве обечайки привода барабана свыше 650 нагревается вал привода барабана, следовательно и термодатчик. При этом резко уменьшается магнитная проницаемость сердечника, что приводит к резкому уменьшению Uвх. В результате реле Р отключается. При этом гаснет сигнальная лампочка и размыкается контакт в цепи управления КЛ.

рис. 3.12 Функциональная схема аппаратуры АКТЛ-1: БП – блок питания; ГСВ – генератор сигналов высокой частоты; Аппаратура контроля тросовой основы резино-троссовых лент. Такими лентами комплектуются длинные конвейерные линии. Основной их недостаток – трудность обнаружения дефектов тросов при их износе или порыве. Для этого используется аппаратура УКЦТ-1. Принцип работы основан на изменении магнитных свойств тросов в местах их обрыва. Аппаратура содержит: – узел намагничивания тросов да насыщения; – электронный узел; – магнитомодуляционные датчики ММД (фиксируют изменения напряженности магнитного поля в месте повреждения и по всей ширине ленты). На выходе датчиков возникает сигнал, пропорциональный степени повреждения тросовой основы. Этот сигнал через усилительный каскад вызывает срабатывание выходного реле на отключение КЛ. Более современным является аппаратура УКПЛ-1. Она позволяет непрерывно регистрировать показания стационарно установленного датчика ММД-1, что позволяет упредить разрыв всей ленты по ширине. Предусмотрена также возможность подключения к электронному блоку и второго датчика ММД-2.

3.5.3.КОМПЛЕКТНАЯ АППАРАТУРА АВТОМАТИЗАЦИИ Модернизированный комплекс АУК.1М предназначен для автоматизированного управления и контроля работы стационарными и полустационарными неразветвленными конвейерными линиями, состоящими из ленточных или скребковых конвейеров. Комплекс может применяться и для управления разветвленными конвейерными линиями, состоящими из двух – трех ответвлений, каждое из которых управляется как самостоятельная неразветвленная линия, имеющая до 10 конвейеров. При применении комплекса АУК.1М для управления разветвленными конвейерными линиями с числом ответвлений до трёх, каждое ответвление управляется самостоятельная неразветвленная линия. Совместно с пультом управления разветвленными линиями (ПРЛ) комплекс обеспечивает централизованное управление разветвленными линиями с числом маршрутов до шести.

Исполнение. Взрывобезопасное исполнение аппаратуры и искробезопасные параметры цепей управления позволяют осуществлять управление, сигнализацию, контроль работы конвейерной линии и телефонную связь по двум изолированным друг от друга голым проводам и контуру «земля» или с помощью трех жил контрольного кабеля. Аппаратура и схема комплекса АУК.1М удовлетворяют современным техническим требованиям, имеют необходимые электромеханические блокировки, кодовую сигнализацию и двустороннюю дуплексную телефонную связь между пультом и блоками управления.

Состав. В состав аппаратуры АУК.1М входят: пульт управления ПУ; выносной прибор-указатель ВПУ; блоки управления БУ; блок концевого реле БКР; телефонные трубки; звуковые сигнализаторы СВ.1; датчики скорости ДКС (УПДС) и ДМ-2М; датчики схода ленты КСЛ-2; кабель-тросовые выключатели КТВ-2, провододержатели; кнопочный пост управления КУ-93. Электродные датчики заштыбовки изготавливают из жилы кабеля по месту установки. На рисунках 3.13 и 3.14 представлена принципиальная электрическая схема аппаратуры АУК.1М (пульт и блок управления).

Пульт управления. ПУ выполнен во взрывобезопасной оболочке, внутри которой закреплена выемная часть с элементами электрической схемы. Оболочка закрывается крышкой с расположенными на ней окном для контроля состояния сигнальной лампы и нажимными штоками трех кнопок: «Пуск», «Сигнал», «Стоп». Крышка имеет блокировочное устройство, не допускающее ее снятие при включенном блокировочном разъединителе.

Рис. 3.13. Электрическая принципиальная схема аппаратуры АУК.1М. Пульт управления.

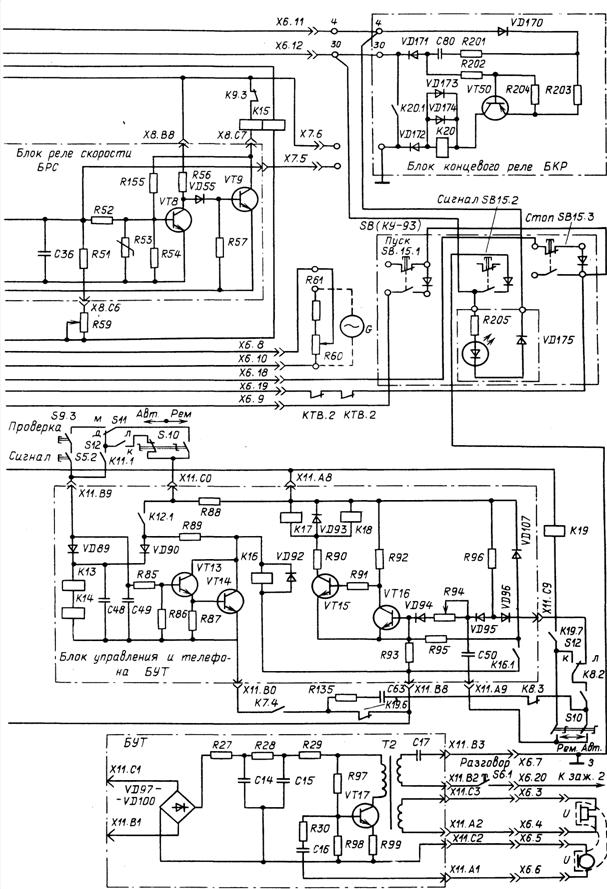

рис. 3.14 Электрическая принципиальная схема аппаратуры АУК.1М. Блок управления.

рис. 3.14 Блок управления (продолжение)

рис. 3.14 Блок управления (окончание). Выносной прибор-указатель. ВПУ выполнен в виде стального кожуха, в котором расположены: прибор-указатель количества включенных конвейеров, блок телефона и клеммники для подсоединения кабелем к пульту управления постом.

Блок управления. БУ выполнен во взрывобезопасной оболочке, закрываемой крышкой. Нижняя часть крышки имеет пять нажимных штоков для кнопок: «Проверка», «Рем.-Авт.», «Разговор», «Сигнал», «Стоп». Верхняя часть крышки имеет смотровое окно для наблюдения за прибором настройки реле скорости.

Блок концевого реле. БКР выполнен в пластмассовом корпусе, в котором размещены концевое герконовое реле и элементы электронной системы.

Структура комплекса и порядок выполнения технологических команд. Выполнение заданных режимов работы неразветвленной конвейерной линии обеспечивается набором аппаратов, состоящих из пульта управления и блоков управления (по количеству конвейеров в линии). Пульт управления ПУ с выносным прибором-указателем ВПУ располагается, как правило, в головной части конвейерной линии. Блоки управления БУ устанавливают около привода каждого конвейера. Питание пульта и каждого блока управления искроопасным напряжением 36 В осуществляется от пускателей или от блоков сигнализации БС-1. К каждому блоку управления подключаются: датчик скорости ДКС или УПДС (для ленточного конвейера), датчик скорости ДМ-2М (для одноцепного скребкового конвейера); датчики контроля схода ленты КСЛ-2; датчики КТВ-2 для экстренного прекращения пуска и аварийной остановки конвейера; датчики контроля заштыбовки (в виде электродного датчика, выполненного из неэкранированного гибкого кабеля); сигнализатор звуковой СВ.1; блок концевого реле БКР (только к последнему блоку управления). В зависимости от назначения и конструкции конвейера к блоку управления могут подключаться следующие дополнительные аппараты: аппарат КДК с датчиками ДМИ-1 для контроля целостности цепи двухцепного скребкового конвейера; реле скорости РСА для контроля скорости ленты ниже 0,5 м/с при наложении тормозов или для стыковки нескольких неразветвленных маршрутов в единую конвейерную линию; аппарат УКПС для контроля работы двухскоростных (например, грузо-людских) конвейеров, а также при управлении конвейерами с асинхронными двигателями с фазным ротором и тормозной системой; реле времени РВИ-1М для увеличения выдержки времени на срабатывание аварийного реле К15 блока управления.

Пуск конвейерной линии осуществляется путем подачи в линию управления (провода 1, 2) пусковой полярности («+» на проводе 1, «-» на проводе 2). После окончания пускового процесса производится переключение пусковой полярности на рабочую («+» на проводе 2, «-» на проводе 1), при этом реле управления К8 блока управления второго конвейера питается через контакты реле скорости первого конвейера. Таким образом осуществляется электромеханическая блокировка работы последующего конвейера в зависимости от работы предыдущего конвейера.

Порядок автоматического выполнения команд после кратковременного нажатия кнопки «Пуск» пульта управления следующий: – по линии подается предупредительный звуковой сигнал; – через 5 с с пульта управления на первый блок управления поступает пусковая полярность, включается реле управления и с помощью пускателя запускается первый конвейер; – с выдержкой времени до 5 с включается реле скорости в блоке управления первого конвейера и подается пусковая полярность на блок управления второго конвейера (затем третьего и т.д.); – с выдержкой времени в пределах 20 ÷ 90 с включается реле скорости блока управления последнего конвейера и подается пусковая полярность на блок концевого реле БКР; – включается БКР и по линии сигнализации (провод 2, «земля») на пульт управления поступает команда окончания пуска; – в пульте управления формируется сигнал переключения пусковой полярности на рабочую, блок БКР отключится; – все конвейеры будут работать в режиме контроля заданных параметров (скорости, заштыбовки, пробуксовки и др.) с последовательной блокировкой.

Отключение конвейерной линии может производится оператором путем нажатия кнопок «Стоп» пульта управления или любого блока управления.

Экстренное прекращение пуска или аварийное отключение осуществляется кнопками «Сигнал» пульта или блока управления, кабель-тросовыми выключателями КТВ-2 или замыканием голых проводов 1, 2.

В электрическую схему пульта управления (см. рис. 3.13) входят: блок питания, выполненный на основе стабилизированного трансформатора Т1 с шестью вторичными обмотками; модуль реле времени БРВ.М, выполненный на транзисторах VT36 – VT39, операционном усилителе А2, и входных электромагнитных реле К1 и К5 с времязадающими конденсаторами С19, С20; модуль реле сигнализации и нулевой защиты МСН, выполненный на транзисторах VT31 – VT35 и электромагнитных реле К2, К3; пусковое реле К4; реле отключения линии К6. Выносной прибор-указатель ВПУ количества работающих конвейеров выполнен в виде отдельного блока с входящими в него настроечными резисторами R19, R20, лампами подсветки HL1, HL2 и блоком телефона с усилителем на транзисторе VT3, на вход которого подключен микрофон U1, а нагрузкой является подключенный к выходной обмотке трансформатора Т2 телефон U2.

В электрическую схему блока управления (см. рис. 3.14) входят: – блок питания, выполненный на основе стабилизированного трехобмоточного трансформатора Т3; – блок реле скорости и аварийной блокировки БРС, выполненный на транзисторах VT4 – VT9, электромагнитных реле скорости К9 и аварийной блокировки К15 с магнитной фиксацией якоря; – модуль управления и сигнализации МУС, состоящий из двух автогенераторов на транзисторах VT18, VT20, двух двухкаскадных усилителей соответственно на транзисторах VT23, VT24 и VT21, VT22 с выходными реле К8, К7 и схемы их защиты на транзисторах VT25, VT26 и VT19; – блок контроля заштыбовки БЗ, получающий питание от трансформатора Т5 и состоящий из трансформатора Т6, усилителя на микросхеме А1, транзисторах VT13 – VT16 и электромагнитном реле К12; – блок управления и телефона БУТ, состоящий из телефонного усилителя на транзисторе VT17 и субблока дистанционного управления, выполненного на транзисторах VT13 – VT16 и электромагнитных реле К13 – К19. Рассмотрим назначение и принцип действия отдельных узлов и элементов принципиальной электрической схемы.

Обмотки стабилизированного трансформатора T1 в пульте управления обеспечивают: 1. Совместно с конденсатором С3 резонансный режим стабилизации блока питания, а также через выпрямительный мост VD43 – VD46 – питание модуля БРВ.М, реле времени К1 и реле К5. 2. Питание через выпрямительный мост VD6 – VD9 реле К2 в пульте и входных цепей автогенераторов МУС реле управления К8 всех блоков БУ конвейерной линии. 3. Питание реле К3, К4 и К6 пульта управления и входных цепей автогенераторов МУС реле включения сигнализации К7 блоков управления конвейерной линии. 4. Питание ламп подсветки прибора-указателя ВПУ. 5. Питание через выпрямительный мост VD29 – VD32 блока телефона ВПУ. 6. Формирование с помощью выпрямительного моста VD24 – VD27 запирающего напряжения, снижающего уровень шумов в цепях телефонной связи. Блок реле времениБРВ.М обеспечивает: выдержку времени (не менее 5 с) для подачи предупредительного звукового сигнала перед пуском линии; выдержку времени на запуск всей конвейерной линии; переключение рабочей полярности на пусковую и наоборот. Блок БРВ.М состоит из узла формирования времени предпускового сигнала, выполненного на транзисторах VT38, VT39, резисторах R169 – R174, конденсаторе С20 и выходном реле К1, и узла отсчета времени на запуск конвейерной линии, выполненного на операционном усилителе А2, транзисторах VT36, VT37, конденсаторе С19, резисторах R156 – R158, стабилитронах VD39, VD40, диодах VD37, VD38, VD41 и выходном реле К5. Работа блока БРВ.М происходит следующим образом. В исходном состоянии конденсаторы С19 и С20 заряжены, реле К1 и К5 отключены, усилитель А2 открыт высоким потенциалом на входе 10, транзисторы VT39 и VT36 открыты, а транзисторы VT37 и VT38 заперты. При подаче команды на запуск конвейерной линии замыкается контакт К4.1 и включается реле К5, контактом К5.1 обеспечивается включение через симметричный тиристор VS1 предпусковой звуковой сигнализации. Одновременно контактом К5.3 прекращается заряд конденсатора С20, открывается через К4.1 транзистор VT37, шунтирующий цепь заряда конденсатора С19. Через 6 – 8 с конденсатор С20 разряжается на резисторы R172, R173 и входную цепь транзистора VT39, что приводит к запиранию транзистора VT39, открыванию транзистора VT38 и включению реле К1, которое своими контактами К1.1 – К1.4 подает в линию пусковую полярность («+» на зажиме 1, «-» на зажиме 2), обеспечивая запуск конвейерной линии. Одновременно с отпиранием транзистора VT37 начинает разряжаться конденсатор С19, отсчитывая выдержку времени на запуск всей конвейерной линии, устанавливаемую резистором R166. При этом операционный усилитель А2 остается открытым, пока потенциал на его входе 10 превышает потенциал на входе 9, создаваемый делителем напряжения на резисторах R159, R164. Как только это произойдет, транзистор VT36 запирается, реле К5 отключается, при этом отключаются реле К1 и К4, прекращается звуковая сигнализация, и в линию подается рабочая полярность («+» на зажиме 2, «-» на зажиме 1).

Модуль реле сигнализации и нулевой защиты МСН состоит из узла реле К3 и узла реле К2. Реле К3 совместно с реле К5 предназначены для формирования сигналов прекращения пуска конвейерной линии после запуска последнего конвейера, а также приема команд вызывной кодовой сигнализации с любого блока БУ по линии. В состав узла реле К3 входят следующие элементы: транзисторы VT34, VT35, резисторы R142 – R150, диоды VD18, VD19, VD33, VD35, конденсаторы С10, С11 и реле К3. Узел реле нулевой защиты К2 выполнен на транзисторах VT31, VT32, VT33, резисторах R21 – R25, диоде VD47 и электромагнитном реле К2. В исходном состоянии реле К2 отключено. При нажатии кнопки S4 «Пуск» включается реле К4 и своим контактом К4.2 включает реле К2 через контакт К1.5, открывающийся транзистор VT31, резистор R24, контакты К6.2, S2.1 «Стоп», диод VD17. Транзисторы VT32 и VT33 при нормальной работе остаются запертыми, что подбирается настройкой резистора R16. При замыкании проводов 1 и 2 в конце линии, сопротивление которой должно быть не более 60 Ом, возрастает ток и падение напряжения на резисторе R16 достигает величины, достаточной для открывания транзисторов VT33 и VT32. При этом запирается транзистор VT31 и отключается реле К2. Узел реле К3 и К5 предназначен для формирования сигналов прекращения пуска конвейерной линии, а также приема команд вызывной кодовой сигнализации. В исходном состоянии при наличии напряжения питания реле К3 включено через открытый транзистор VT34. Транзистор VT35 заперт, так как не проходит управляющий сигнал через эмиттер-базовый переход, а потенциал обмотки III источника питания пульта ПУ запирает диоды VD33 и VD34. При нажатии кнопки S3 «Сигнал» на пульте или блоке управления либо при замыкании контакта реле К20 в БКР шунтируется подпорное напряжение и замыкается цепь управления транзистором VT35: обмотка III трансформатора Т1, резисторы R10, R13, R142, эмиттер-базовый переход VT35, резисторы R146, R148, диоды VD33, VD35, кнопки S3 «Сигнал», S2.2 «Стоп», обмотка III трансформатора Т1. При этом отпирается транзистор VT35 и запирается транзистор VT34, реле К3 отключается, а К5 включается. При отпускании кнопки S3 «Сигнал» запирается транзистор VT35, открывается транзистор VT34, включается реле К3 и отключается реле К5. Пусковое реле К4 служит для выполнения запуска конвейерной линии кнопкой S4 «Пуск» пульта управления или с выносного кнопочного поста. Реле отключения линии К6 предназначено для дистанционного отключения конвейерной линии с выносного поста управления, а также для блокировки работы комплекса АУК.1М с другими аппаратами и механизмами. Обмотки стабилизированного трансформатора Т3 в блоке управления обеспечивают: – совместно с конденсатором С37 и резистором R133 резонансный режим стабилизации блока питания; – питание через выпрямительный мост VD53 – VD56 блока реле скорости К9 и аварийной блокировки К15; – питание блока телефона, реле отключения конвейера К10 и реле дистанционного включения конвейера К11.

Модуль управления сигнализации(МУС) состоит из двух автогенераторов и двух двухкаскадных усилителей, электромагнитных реле К7 и К8. Автогенератор реле управления К8 выполнен на транзисторе VT18, трансформаторе Т4 и включен через мостовую схему на диодах VD111 – VD115 между проводами управления 1,2. Автогенератор реле включения сигнала К7 выполнен на транзисторе VT20, трансформаторе Т7 и включен между проводами 2, «земля» через диод VD117. Трансформаторы Т4 и Т7 выполнены без магнитопровода и обеспечивают бесконтактное разделение искробезопасных цепей пульта управления от искроопасных цепей выходных усилителей, выполненных на транзисторах VT21 – VT26 и нагруженных электромагнитными реле К7, К8. Рассмотрим работу модуля МУС на примере работы автогенератора реле К8. При наличии в проводах 1; 2 выпрямленного сглаженного напряжения источника питания пульта ПУ автогенератор вырабатывает высокочастотный сигнал, который через обмотку III трансформатора Т4 и диод VD123 попадает на вход двухкаскадного усилителя на транзисторах VT23, VT24; при этом включается реле К8, которое своим контактом К8.2 включает реле управления К19 и пускатель конвейера. При снятии напряжения с проводов 1; 2 генератор прекращает работу, реле К8, К19 отключаются и контактом К19.3 отключается пускатель конвейера. Защита реле К8 от срабатывания при наличии на входе автогенератора помех переменного напряжения обеспечивается следующими элементами схемы: транзисторами VT25, VT26, резисторами R128 – R132, стабилитроном VD124, конденсатором С58. В исходном состоянии при отсутствии входного сигнала транзисторы VT23, VT24 заперты, а VT26 открыт. Конденсатор С58 разряжен через открытый транзистор VT26, а стабилитрон VD124 заперт. При наличии на входе автогенератора постоянного напряжения высокая частота трансформируется на обмотку III, детектируется диодом VD123, интегрируется конденсатором С57. При этом открываются транзисторы VT23, VT24, запирается транзистор VT26, через резистор R131 заряжается конденсатор С58 до напряжения, равного величине открывания стабилитрона VD124, открывается транзистор VT25 и срабатывает реле К8, удерживая свой якорь в притянутом состоянии до тех пор, пока на входе автогенератора имеется постоянное напряжение. При поступлении на вход автогенератора реле К8 пульсирующего или переменного напряжения частота пульсаций повторяется транзисторами VT24, VT26. С такой же частотой происходит заряд – разряд конденсатора С58, но величина напряжения на нем не достигает напряжения открывания стабилитрона VD124 и транзистора VT25, поэтому реле К8 остается включенным. Работа модуля МУС с реле К7 отличается тем, что на вход автогенератора с выходным трансформатором Т7 подается пульсирующее напряжение из линии провода 2, «земля». При этом нечувствительность выходного реле К7 к пульсациям обеспечивается конденсатором С56, который создает задержку на удержание транзистора VT22 в открытом состоянии. Реле К7 включает и отключает своими контактами К7.2 через симметричный тиристор VS2 питание звукового сигнализатора НА2.

Блок контроля заштыбовки(БЗ) совместно с электродным датчиком служит для контроля уровня транспортируемой горной массы в местах перегрузки с конвейера на конвейер. Превышение уровня горной массы (заштыбовка) контролируется методом измерения электрического сопротивления горной массы, находящейся между контактной частью электрода датчика и «землей». Блок БЗ получает питание от трансформатора Т5, обмотки которого IV и V имеют соответственно низкоомный и высокоомный входы блока БЗ. Блок заштыбовки имеет два входа: высокоомный (зажимы 20-з) для контроля заштыбовки и низкоомный (зажимы 25-з) для подключения внешних цепей блокировки или защиты. Для исключения ложных срабатываний от утечек по поверхности электродного датчика зажим 18 подключается к охранному кольцу. Блок БЗ имеет задержку на отключение (1 – 3 с) и включение (0,8 – 1,5 с) реле К12. В состав блока заштыбовки входят: трансформатор Т6, выпрямители на диодах VD70 – VD73, VD74 – VD77, VD83 – VD86; формирователь входного сигнала на резисторах R69 – R71, конденсаторах С42 – С44, диодах VD78, VD79; релейный узел операционного усилителя на микросхеме А1, резисторах R72, R73, диоде VD80; усилитель выходного сигнала микросхемы на транзисторе VT11; узел задержки на отключение реле К12 на транзисторе VT12 и конденсаторе С46; узел задержки на включение реле К12 на транзисторе VT10 и конденсаторе С45. Трансформатор Т6 собран по схеме магнитного усилителя, обмотки которого выполняют следующие функции: I – подавление помех; II – формирование сигнала высокоомного входа; IV и VI – ввод в трансформатор заданного опорного сигнала; V и VII – подача выходного сигнала на вход формирователя. В исходном состоянии (напряжение на схему подано, конвейер не работает, заштыбовки нет) на вход 10 микросхемы А1 с обмоток V и VII трансформатора Т6 поступает сигнал, превышающий по уровню сигнал опорного напряжения на входе 9 микросхемы А1, которая находится в открытом состоянии. При этом транзисторы VT11 и VT12 поддерживаются в открытом состоянии, реле К12 включено, конденсатор С46 заряжен, конденсатор С45 разряжен, транзистор VT10 заперт. При заштыбовке через обмотку III трансформатора Т6 проходит ток утечки, подмагничивающий его сердечник. Это приводит к уменьшению уровня сигнала на входе 10 микросхемы А1 ниже величины сигнала на входе 9 и микросхема А1 запирается. Отрицательным сигналом с ее выхода 5 запирается транзистор VT11 и с выдержкой времени после разряда конденсатора С46 запирается транзистор VT12 и отключается выходное реле К12. Возврат микросхема А1 в открытое состояние происходит после уменьшения тока в цепи электрода датчика заштыбовки и возрастания до установленного резистором R67 значения сигнала на входе 10 усилителя А1. Однако на выходе микросхемы А1 положительный сигнал появляется с выдержкой времени, определяемой временем заряда конденсатора С48 током через входную цепь транзистора VT10, шунтирующего выходной каскад микросхемы А1.

Блок реле скорости и аварийной блокировки(БРС) обеспечивает выполнение следующих функций: – выдержку времени между пусками конвейеров, включенных в линию (до 5 с); – контроль движения тягового органа конвейера; – контроль снижения скорости ленты ниже 75 % от номинального значения; – выдержку времени на отключение реле скорости (2 – 5 с); – выдержку времени на подачу звукового сигнала при аварийном отключении и заштыбовке (5 – 35 с); – контроль заданного времени запуска конвейера (5 – 25 с); – аварийное отключение конвейера при затянувшемся пуске, при пробуксовке или обрыве тягового органа конвейера; – блокировку от повторного автоматизированного пуска конвейера после его аварийного отключения.

Блок управления и телефонаБУТ служит для местного и дистанционного управления конвейером и телефонной связи. Блок БУТ состоит из реле дистанционного включения К11; узла отсчета времени (узел К16); узла усилителя телефона; узла сдвига по времени между пусками электродвигателей двухприводного конвейера и задержки на отключение реле К12 от действия блокировочных устройств (узел К17, К18).

Режимы дистанционного управленияв зависимости от положения конвейера в линии следующие: – дистанционное управление в режиме «Рем.» с выносного кнопочного поста любым линейным или концевым конвейером линии вне блокировочной зависимости от впереди расположенного конвейера; – дистанционное управление концевым конвейером в режиме «Авт.» с выносного кнопочного поста, расположенного в концевой части конвейера с сохранением блокировочной зависимости от впереди расположенного конвейера.

Местное управление обеспечивается схемой комплекса непосредственно кнопками блока управления БУ. Настройка схемы на требуемую разновидность режима управления отдельным конвейером осуществляется с помощью переключателя режима работы S10 «Авт. - Рем.» (автоматический или ремонтно-наладочный) и тумблеров S12 (задает положение конвейера в линии: Л – линейный; К – концевой) и S11 (задает вид управления конвейером: М – местное; Д – дистанционное). Для иллюстрации работы элементов блока БУТ рассмотрим местное управление линейным конвейером. При этом переключатель режимов работы S10 устанавливается в положение «Рем.», S12 – в положение «Л», S11 – в положение «М». В исходном состоянии реле К19, К13, К14, К16 отключены, так как разомкнута цепь питания. Запуск производится одновременным кратковременным нажатием кнопок S5.2 («Сигнал») и S9.3 («Проверка»). При этом заряжаются конденсаторы С48, С49 и срабатывают реле К13, К14, замыкаются контакты К13.1, блокирующие эти кнопки. Контактом К14.1 включается реле предпусковой звуковой сигнализации К7, которое своими контактами К7.2 включает звуковую сигнализацию, К7.4 подключает питание. Транзистор VT14 открывается, шунтируя реле К16, при этом реле К19 включиться не может. Через 5 с конденсатор С49 разряжается, запирается транзистор VT14 и включается реле К16, которое своим контактом К16.1 замыкает цепь питания реле К19. Реле К19 срабатывает, включает контактом К19.3 пускатель конвейера, самоблокируется контактом К19.7, а контактом К19.6 отключает цепь питания реле К13 и К14. После размыкания контакта К19.6 отключение реле К13, К14 происходит с задержкой, определяемой временем разряда конденсатора С48 через обмотки К13, К14, что необходимо для удержания во включенном положении реле К19 через контакт К16.1. С размыканием контакта К14.1 отключается реле К7 и прекращается звуковая сигнализация. При этом конвейер работает вне блокировочной зависимости от впереди стоящего конвейера. Оперативная остановка конвейера осуществляется кнопкой S8 «Стоп».

При дистанционном управлении с кнопочного поста SB15.1 включается реле К11, которое своим контактом К11.1 подготавливает к включению реле К14, а контактом К11.2 включает реле К7, которое контактом К7.4 подает питание на реле К13, К14, и в дальнейшем схема работает так же, как при местном управлении.

Работа схемы при пуске двухдвигательного привода со сдвигом по времени осуществляется времязадающим узлом реле К17, К18 в блоке БУТ. В исходном состоянии, при наличии питания конденсатор С50 заряжен, транзистор VT15 заперт, а VT16 открыт, реле К17, К18 отключены. При замыкании контактов К8.2 (при работе в режиме «Авт.») и К16.1 (при работе в режиме «Рем.») на транзистор VT16 поступает запирающий сигнал, поэтому выходной транзистор VT15 откроется с задержкой, определяемой временем разряда конденсатора С50 (через резистор R94, база-эмиттерный переход транзистора VT16 и резистор R95) до такого значения, при котором транзистор VT16 запирается, а VT15 открывается, реле К17, К18 срабатывают. Переменным резистором R94 настраивается выдержка времени на заданную величину в пределах 1 – 3 с. Контактом К18.1, включенным последовательно с контактом К19.4, осуществляется включение второго пускателя привода конвейера.

Подготовка схемы к работе. Переключатели режима работы S10 на всех блоках управления устанавливаются в положение «Авт.» (автоматизированное управление), замыкаются блокировочные переключатели S1 и S7, переключатель S14 в блоках управления устанавливается в положение «Л» или «С» (ленточный или скребковый конвейер). Работа схемы. Рассмотрим работу схемы автоматизации конвейерной линии, состоящей из ленточных конвейеров с управлением от пульта управления.

Исходное состояние схемы.На пульт и блоки управления подано напряжение питания 36 В от трансформаторов магнитных пускателей на первичные обмотки трансформаторов Т1 и Т5. В пульте управления через открытый транзистор VT34 включается реле К3, которое размыкает контакт К3.1 в цепи К5 и замыкает контакт К3.2 в цепи заряда конденсатора С20 через резистор R174. При этом открывается транзистор VT39, запирается транзистор VT38, поэтому реле К1 будет отключено. Одновременно заряжается конденсатор С19 через резисторы R160, R161, R163 и диод VD41, обеспечивая на входе 10 и выходе 5 микросхемы А2 высокий положительный потенциал и открытое состояние транзистора VT36. На транзисторы VT31, VT32 и VT33 напряжение питания не подведено, реле К2 и К4 отключены. Во всех блоках управления реле К10 и К12 включены, реле К7, К8, К9, К15, К11, К13, К14, К16, К17, К18 и К19 отключены. В блоке БРС конденсаторы С35, С36 заряжены, транзисторы VT7 и VT8 открыты, транзисторы VT4, VT5, VT6 и VT9 заперты. В блоках заштыбовки микросхема А1, транзисторы VT11 и VT12 открыты, конденсатор С46 заряжен, транзистор VT10 заперт, реле К12 включено.

Работа схемы в автоматическом режиме. При кратковременном нажатии кнопки S4 «Пуск» пульта управления включается реле К4 по цепи: обмотка III трансформатора Т1, кнопки S2.2 «Стоп», кнопка S4 «Пуск», диод VD22, зажим 3, обмотка реле К4, резисторы R13, R10, обмотка III. Реле К4 своим контактом К4.2 подает питание на модуль МНС, обеспечивая включение реле К2 через открытый транзистор VT31, контактом К4.1 включается реле К5 через открытый транзистор VT36, контактом К4.4 обеспечивается самоблокировка через контакты К5.6, К2.3, резистор R152 и диод VD20. Контактами К5.1 и К5.2 подается питание на звуковой сигнализатор предпусковой сигнализации. Размыкающим контактом К5.3 начинается отсчет выдержки времени предпусковой сигнализации, определяемой временем разряда конденсатора С20. Контактом К5.5 подается питание от обмотки III Т1 по линии: 2 – «земля» на входы транзисторов VT19, обеспечивающих работу генераторов МУС и включение реле К7 во всех блоках управления. Предпусковая сигнализация включается контактами К7.2 и К7.3 вдоль всей конвейерной линии. Через 5 с в пульте управления отпирается транзистор VT38 и включается реле К1, которое переключает своими контактами К1.1 – К1.4 цепь рабочей полярности на пусковую («+» на проводе 1, «-» на проводе 2). В блоке управления первого конвейера включается генератор МУС на транзисторе VT18 по цепи: плюс провода 1, контакт S10, контакт К12.5, диод VD111, резисторы R111, R112, база-эмиттерный переход VT18, диод VD115, контакт К7.5, минус провода 2. Реле К8 срабатывает и контактом К8.2 включает реле К19, контактом К8.1 обеспечивает блокировку работы генератора после отключения предупредительной звуковой сигнализации. Контактами К19.3 и К19.4 обеспечивается включение пускателей привода первого конвейера, контактами К19.5 и К19.1 подготавливается цепь блокировки питания генератора МУС при переключении пусковой полярности на рабочую, контактом К19.8 размыкается цепь заряда конденсаторов С35, С36 и начинается отсчет выдержки времени на включение реле скорости К9 и аварийной блокировки К15. После окончания пускового процесса конвейера и разряда конденсатора С35 открываются транзисторы VT4, VT5, VT6 и срабатывает реле К9, которое контактом К9.1 разрешает пуск второго конвейера и т.д., после запуска последнего конвейера пусковая полярность подводится к блоку БКР, открывается транзистор VT50, включается реле К20, которое своим контактом закорачивает цепь: провод 2 – «земля», что равносильно нажатию кнопки S5.1 «Сигнал». При этом реле К3 в пульте управления отключается, и своим контактом К3.2 отключает реле К1 и К5. Контакты реле К5.1, К5.2 и К5.5 отключают предпусковую сигнализацию, а контакты К1.1 – К1.4 переключают пусковую полярность на рабочую («+» на проводе 2, «-» на проводе 1). После окончания пуска питание модуля управления МУС каждого последующего блока управления осуществляется через контакты реле К9, К19 предыдущего блока управления. Этим обеспечивается блокировка последовательности включения и отключения конвейеров в линии. Количество работающих конвейеров определяется по прибору РА пульта ВПУ. В случае необходимости запуска части конвейерной линии оператор следит по прибору-указателю за количеством включенных конвейеров и при достаточном количестве нажимает кнопку S3 «Сигнал», отключается реле К3 и затем К1, прекращается запуск. Дозапуск оставшихся конвейеров производится повторным нажатием кнопки S4 «Пуск» на пульте.

Оперативный останов конвейерной линии осуществляется нажатием кнопки S2 «Стоп» на пульте управления, при этом отключаются реле К2, К3, К4 в пульте и генераторы реле управления К8 всех блоков управления, что приводит к остановке всей линии.

При аварийном режиме работы(затянувшийся пуск конвейера, снижение скорости тягового органа на 25 % и более) реле скорости К9 соответствующего блока управления не срабатывает или отключается, вызывая срабатывание реле аварийной блокировки К15. При этом контактом К15.2 отключается напряжение с трансформатора Т5, отключаются реле К12, К19, а контактом К15.3 включается светодиод VD131 световой индикации об аварии, контактом К15.1 подготавливается цепь прерывистой звуковой сигнализации. Пускатель аварийного конвейера отключается контактом К19.3, контактами К19.5, К9.1 отключаются генераторы модулей МУС и затем реле К8 и К19 блоков управления всех последующих конвейеров, которые также отключаются. Реле К12 замыкает свои контакты К12.1, К12.2, включается светодиод VD132 реле К9 по цепи: плюс выпрямителя VD53 – VD56, резисторы R42, R43, контакт К12.2, переключатель S10.1, конденсатор С34, база-эмиттерные переходы транзисторов VT4, VT5, обмотка реле К9, миллиамперметр РА2. Минус мостового выпрямителя VD53 – VD56. Реле К9 включается на время заряда конденсатора С34 (до 35 с) и замыкает своим контактом К9.2 цепь, параллельную кнопке S5.1 «Сигнал». При этом отключается реле К3 и включается К5 в пульте, последнее своим контактом К5.5 обеспечивает включение автогенератора сигнализации модуля МУС и реле К7 в режиме прерывистой звуковой сигнализации. Прерывистость сигнала достигается работой реле К3, К7 и К5 в режиме релейного генератора, при этом задержка на отключение реле К7 определяется временем разряда конденсатора С56 на резисторы R122, R123 и открытый база-эмиттерный переход транзистора VT22.

При завале мест перегрузки с конвейера на конвейер и замыкании электрода датчика через обмотку III трансформатора Т6 проходит оперативный ток контроля, который намагничивает сердечник Т6, что приводит к резкому изменению сигнала на обмотках VII, V, запиранию микросхемы А1, транзисторов VT11, VT12 и отключению с выдержкой времени реле заштыбовки К12. При этом аналогично описанному выше отключаются аварийный и последующие конвейеры и включается звуковой сигнал непрерывного фона.

Аварийный останов и экстренное прекращение пуска производится замыкание накоротко голых проводов или воздействием на кабель-тросовые выключатели КТВ-2 при управлении по жилам контрольного кабеля. Это приводит к отключению реле К10, которое контактами К10.2 включает красный светодиод VD1, К10.1 – снимает напряжение питания с трансформатора Т5, при этом отключаются реле К12, К19. На пульте управления отключается реле К3, которое включает реле К5, обеспечивая включение аварийной сигнализации. Реле К19 отключает пускатель привода конвейера.

Унифицированная блочная аппаратура «Цикл» предназначена для централизованного управления КЛ (ЛК и СК) с числом ответвлений до 6 и общим числам конвейеров до 30. В автоматизированном режиме можно управлять разветвленными и неразветвленными линиями, отдельными конвейерами, не входящими в состав линии. Основные функции аппаратуры «Цикл»: – автоматическое управление конвейерной линией; – индикация причин аварийного отключения конвейеров в БУ и ПУ; – местное автоматизированное управление конвейером; – централизованный выбор, пуск и оперативный останов маршрута или его части, оперативный останов всей линии; – включение каждого последующего конвейера в линии, только после достижения рабочей скорости предыдущего; – экстренное прекращение пуска и остановка конвейера из любой точки по его длине; – автоматическое одновременное отключение всех конвейеров, транспортирующих груз на остановившейся конвейер по аварийной причине; – запрещение повторного пуска неисправного КЛ при срабатывании защиты; – наложение тормозов при останове конвейера; – включение системы орошения; – информация на ПУ о количестве включенных конвейеров; – индикация на БУ (ПУ) о причине неисправности; – связь между ПУ и БУ; – автоматическое отключение КЛ при: неисправности ЗП, затянувшемся пуске, неисправности цепей управления, завале перегрузочного узла, уменьшении скорости меньше 0,75 Vн, при увеличении скорости больше чем на 8 % от Vн, перегреве масла в турбомуфтах, перегреве барабанов больше 650 С, сходе ленты в сторону. Функциональная схема аппаратуры «Цикл» представлена на рис. 3.15.

рис. 3.15 Функциональная схема аппаратуры «Цикл».

4.АВТОМАТИЗАЦИЯ ВЕНТИЛЯТОРНЫХ УСТАНОВОК

4.1. ЗАДАЧИ АВТОМАТИЗАЦИИ ПРОЦЕССА ПРОВЕТРИВАНИЯ В состав системы автоматического управления проветривания входят следующие элементы: – вентиляторы; – калориферы (могут быть или нет); – устройства управления воздушными потоками; – средства контроля параметров атмосферы; – аппаратура сбора, обработки и передачи информации; – устройства индикации и сигнализации. Основная задача САУП – автоматическое поддержание концентрации вредных примесей в атмосфере на допустимом уровне (температуры, влажности). Автоматизация вентиляторных установок (ВУ) сводится к применению дистанционного управления вентиляторами и устройствами реверсирования струи воздуха с пульта диспетчера (где постоянно находится обслуживающий персонал) Возможны два способа реверсирования струи. – для реверсированных ВУ – изменением направления вращения двигателя; – для нереверсированных ВУ – с помощью отводного канала и переключением ляд и шиберов. При расстоянии до 500 м (от ВУ до ПУ) используется многопроводная связь. При расстоянии больше 500 м выгоднее использовать телемеханические системы, которые позволяют передавать по меньшему количеству линий, большее количество сигналов и команд. Система управления ВУ должна обеспечивать выполнение следующих функций: – дистанционное управление с диспетчерского пункта и местное из машинного зала; – возможность работы вентиляторов в автоматическом режиме; – автоматический контроль и регистрацию всех основных параметров работы ВУ; – автоматическую световую и звуковую сигнализацию при аварийных ситуациях; – частичное регулирование производительности вентилятора путем поворота лопаток; – автоматическое включение резервного вентилятора при выходе изстроя работающего; – обеспечить полное защитное отключение установки при: – срабатывании электрических защит; – асинхронном режиме работы СД вентилятора или при затянувшемся пуске; – отключении напряжения больше чем 10 с; – наложении тормозов во время работы ВУ; – нарушении в системе маслосмазки; – увеличении температуры подшипников. Система блокировок должна исключать: – одновременную работу 2-х вентиляторов; – самопроизвольный запуск; – включение вентилятора при несоответствии положения ляд выбранному режиму; – включении электропривода ляд и шиберов во время работы вентилятора; – перестановку ляд при работающем вентиляторе. САУ ВУ должны обеспечивать следующие виды контроля: – производительности вентилятора и давления; – положения ляд и шиберов; – температуры подшипников; – тока ротора и сенатора; – напряжения питания.

4.2. ТЕХНИЧЕСКИЕ СРЕДСТВА КОНТРОЛЯ И УПРАВЛЕНИЯ Контроль давления и подачи (производительности). Имеются две технологические схемы контроля давления и подачи : а) для осевых вентиляторов с помощью трубок статического давления . Первая трубка устанавливается в контрольном сечении вентиляционного канала, вторая – перед первой ступенью рабочего колеса вентилятора. Величина перепада давлений, получаемая трубками и измеренная дифманометром и вторичным прибором , является мерой скорости движения воздуха в канале, а при известной площади сечения канала является мерой расхода воздуха или подачи вентилятора. б) для центробежных вентиляторов часто применяются датчики в виде измерительной вставки типа сужающего устройства, помещенного в вентиляционный канал между стволам и вентилятором. Измерительная вставка представляет собой цилиндрическое сопла, состоящее из трех частей: передней конфузорной части, обращенной на встречу воздушному потоку, средней цилиндрической части, являющейся местом отбора измерительного импульса, и задней диффузной части. Разность давлений в канале и сужающем устройстве подается на измерительный прибор и является мерой скорости движения воздуха. Величина подачи вентилятора измеряется прибором . В качестве первичных приборов для измерения давления и подачи воздуха используют датчики давления- разряжения и дифманометры следующих типов: сельсинные ДСС, ДСП; мембранные ДМИ-Т, ДМИ-Р, тензометрические Сапфир-22 и др. С ними используются вторичные приборы типов ВФС, Н342К, ДС-1, ДСП1, ДСМР2 и др.

4.3. АППАРАТУРА АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ

Она предназначена для автоматизированного управления вентиляционными дверями и сигнальными светофорами при проезде транспорта с выдачей информации диспетчеру о положении дверей и занятости шлюза. АШУ выполняет следующие функции: – прием команд аварийного управления на одновременное открывание и закрывание дверей; – выдачу информации диспетчеру о крайних положениях дверей и занятости шлюза; – блокировку команд от путевых датчиков закрывания дверей шлюза при подаче и после выполнения аварийных команд на открывание обеих вентиляционных дверей; – автоматическое управление светофорами и указателями положения вентиляционных дверей; – подачу предупредительного звукового сигнала продолжительностью не менее З с перед открыванием первой (по ходу движения) двери и продолжение звукового сигнала до момента полного освобождения шлюза; – автоматическое открывание и закрывание дверей шлюза в установленном порядке; – сохранение сигналов светофоров, указывающих положение дверей и положение дверей при снятии и последующею включении эл.энергии; – блокировку команд диспетчера на закрывание дверей при занятом шлюзе; – запрет пользования при отказах средств звуковой сигнализации.

Структурная схема АШУ. Аппаратура построена по 2-х уровнему, принципу (рис. 4.1).

рис. 4.1 Структурная схема АШУ.

Верхний уровень – средства диспетчерского управления системой телемеханики 1. На этом уровне диспетчер управляет открыванием и закрыванием дверей в аварийном режиме. При этом получает информацию: шлюз занят – шлюз свободен, дверь 1,2 открыта, дверь 1,2 – закрыта. Нижний уровень – подземный комплект: система телемеханики 2 и устройство логического управления З, которое размещается в зоне двери со стороны свежей струи. Управление устройствами осуществляется путевыми датчиками 5, датчиками конечного положения дверей 6, исполнительными механизмами 7, светофорами и световыми указателями 8. Местное управление осуществляется с аварийного пульта 4.

4.4. ПРИНЦИПЫ ПОСТРОЕНИЯ САУ ПРОВЕТРИВАНИЕМ Задача автоматического управления ВУ решается применением принципиально различных систем: централизованной, иерархической или многосвязной. Схема централизованной САУП (рис. 4.2).

рис. 4.2 Схема централизованной САУП: D1 ÷ Dп – датчики первичной информации;

D1,...Dn – датчики первичной информации собирают сведения о параметрах вентиляционной системы, которые потом передаются на пульт диспетчера. Информация вводится в ЭВМ и обрабатывается. Решения и рекомендации от ЭВМ автоматически или от оператора подаются на регулирующие органы системы РО. Они обрабатывают задание, изменяя производительность и напор ВУ, а также сопротивление выработок за счет изменения сечения вентиляционных дверей, шлюзов и т.д. Преимущества: минимальное количество информации об объекте, простая аппаратура управления. Недостатки: необходимость в сложных помехозащищенных системах передачи данных и команд в ЭВМ, вывод ЭВМ из строя приводит к полному прекращению работы системы и необходимо дублирование ручным управлением.

Схема иерархической САУП (рис. 4.3). Собранная датчиками D1 ÷ Dn (Dk) информация частично передается на ЭВМ, а другая – часть обрабатывается внутри автономных систем оптимального автоматического управления R1, Rn. При таком способе вся вентиляционная сеть разбивается на части, которые управляются простыми локальными САР. Функция ЭВМ – увязка совместной работы автономных систем в целях обеспечения оптимального режима проветривания всего объекта (Rвг – регистратор вентилятора главного проветривания). Преимущества: меньшее количество информации на ЭВМ. При отказе ЭВМ, частично, сохраняется работоспособность отдельных участков системы. Недостатки: для заданной точности требуется большее количество первичной информации. Сложность расчета работы автономных регуляторов. Необходимость расположения сложной аппаратуры в плохих условиях.

рис. 4.3 Схема иерархической САУП: D1 ÷ Dn (Dk) – датчики первичной информации; РО1 ÷ РОn (РОk) – регулирующие органы; Rk , Rn , Rвг – многомерные локальные регистраторы местного и главного проветривания; Схема многосвязной САУП (рис. 4.4). Такая САКП состоит из многомерных локальных регуляторов R1…Rk, Rn местного проветривания и Rвг - главного проветривания. Каждый регистратор – это миникомпьютер. Каждый регистратор связан со всеми остальными. Преимущества: возможность полной автоматизации. Повышенная «живучесть» системы. Недостатки: большое количество первичной информации. Работа аппаратуры в агрессивной среде. Сложность взаимосвязей. Сложность надзора и устранения неисправностей.

|

||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 653. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

.

.