Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Вибір коефіцієнтів зміщення

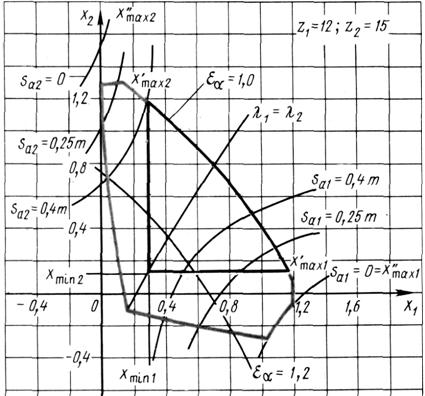

Вибір коефіцієнтів зміщення – один із основних етапів проектування зубчастої передачі. Для кожної передачі коефіцієнти зміщення призначають індивідуально залежно від призначення передачі та заданих умов її експлуатації. Нагадаємо, що призначаючи при проектуванні той чи інший коефіцієнт зміщення, можна впливати на форму зуба і, відповідно, на якісні показники зубчастої передачі. Коефіцієнти зміщення вибирають зі спеціально складених таблиць, графіків, за допомогою рекомендацій ISO* або розраховують за номограмами. Найбільш зручним та універсальним методом вибору коефіцієнтів зміщення є визначення коефіцієнтів зміщення за допомогою блокуючих контурів. Сукупність ліній в системі координат х1 та х2, що обмежують зону допустимих значень коефіцієнтів зміщення для передачі з заданими числами зубців z1 та z2, називають блокуючим контуром (рис. 9.12). При призначенні коефіцієнтів зміщення х1 та х2 для будь-якої передачі повинні бути виконані такі три умови: – відсутність підрізання зубців; – відсутність загострення зубців; – неперервність зачеплення, тобто коефіцієнт перекриття має бути не менше граничного значення. Перша умова виконується, якщо коефіцієнти зміщення х більші за свій мінімальний рівень хmin. Друга та третя умова обмежують коефіцієнти зміщення верхнею межею

Рис. 9.12

Отже, задача вибору коефіцієнтів зміщення розв’язується як задача оптимізації двох параметрів х1 та х2 по декількох критеріях, залежно від конкретних вимог до проектованого зубчастого зачеплення.

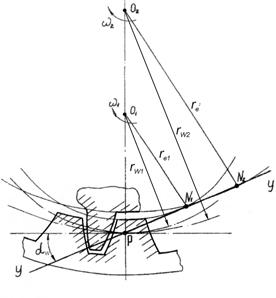

9.10. Особливості евольвентної передачі Внутрішнє зубчасте зачеплення, як і зовнішнє, задовільняє основній теоремі зачеплення

але для нього початкові кола розміщені одне всередині іншого, точка їх дотику – полюс зачеплення Евольвентні профілі зубців, як і у випадку зовнішнього зачеплення, будують шляхом перекочування твірної прямої Основні геометричні розміри внутрішнього евольвентного зачеплення розраховують за формулами, аналогічними тим, за якими обраховують зовнішнє зачеплення. Виготовляються зубчасті колеса з внутрішніми зубцями довбачем на зубодовбальних верстатах (рейковим інструментом нарізувати такі колеса неможливо). Відмітимо, що внутрішнє зачеплення дуже чутливе до всілякого роду інтерференцій (заклинюванням у зачепленні та зрізам (підрізам) при нарізуванні зубців). При виготовленні коліс довбачем може відбуватися не лише підрізання ніжки зубців чи загострення їх вершин, але й зрізання зубців біля вершин. Ці явища мають бути врахованими при проектуванні внутрішнього зачеплення. Так, наприклад, при малій різниці зубців коліс стає ймовірною інтерференція (накладання) зубців, тому мінімальна різниця зубців повинна бути не меншою за вісім, Перевагами внутрішнього зачеплення є: компактність, менші габарити; більші коефіцієнти перекриття; менший питомий тиск і, відповідно, зношення; більша навантажувальна здатність, оскільки відбувається взаємодія ввігнутого профілю колеса з опуклим профілем шестерні; радіуси кривини обох профілів напрямлені в одну сторону, що зменшує питомий тиск

Рис. 9.13 Недоліки передачі: низька продуктивність виготовлення колеса, більша складність та вартість передачі; вали коліс консольні; неможливість отримати передатне відношення близьке до одиниці. |

||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 396. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

та

та  . Ці межі неоднакові і для розрахунку зубчастої передачі важливий той хmax, який має менше значення. Таким чином, коефіцієнти зміщення х треба призначати так, щоб виконувались співвідношення хmin£х£хmax. Для ряду передач з певним числом зубців z1 та z2 в координатах х1 та х2 побудовані області допустимих значень коефіцієнтів зміщень. Ці області обмежені лініями хmin1, хmin2,

. Ці межі неоднакові і для розрахунку зубчастої передачі важливий той хmax, який має менше значення. Таким чином, коефіцієнти зміщення х треба призначати так, щоб виконувались співвідношення хmin£х£хmax. Для ряду передач з певним числом зубців z1 та z2 в координатах х1 та х2 побудовані області допустимих значень коефіцієнтів зміщень. Ці області обмежені лініями хmin1, хmin2,  ,

,  ,

,  ,

,  , що складають так звані блокуючі контури. Внутрішня зона блокуючого контуру – зона рекомендованих значень коефіцієнтів зміщення. Для оптимального підбору коефіцієнтів зміщення у середині блокуючого контуру зображені лінії, що відповідають конкретним значенням якісних показників зачеплення. У вказаних межах, коефіцієнти зміщення треба призначати так, щоб залежні від них якісні показники передачі мали б оптимальне значення. При цьому треба враховувати конкретні умови роботи передачі: швидкохідність, характер навантаження, наявність та відсутність закритої масляної ванни, матеріалів шестерні та колеса, вид їх термообробки та інше.

, що складають так звані блокуючі контури. Внутрішня зона блокуючого контуру – зона рекомендованих значень коефіцієнтів зміщення. Для оптимального підбору коефіцієнтів зміщення у середині блокуючого контуру зображені лінії, що відповідають конкретним значенням якісних показників зачеплення. У вказаних межах, коефіцієнти зміщення треба призначати так, щоб залежні від них якісні показники передачі мали б оптимальне значення. При цьому треба враховувати конкретні умови роботи передачі: швидкохідність, характер навантаження, наявність та відсутність закритої масляної ванни, матеріалів шестерні та колеса, вид їх термообробки та інше.

,

, знаходиться на продовженні міжосьової лінії

знаходиться на продовженні міжосьової лінії  коліс поза межами відрізку

коліс поза межами відрізку  має додатній знак.

має додатній знак. по основному колу. При цьому зубці шестерні нічим не відрізняються від зубців шестерні зовнішнього зачеплення, у той час як профілі зубців колеса не опуклі, а ввігнуті. Саме ж колесо має форму кільця, вершини зубців якого напрямлені до центру. Отже, радіус кола вершин менший за радіус кола западин.

по основному колу. При цьому зубці шестерні нічим не відрізняються від зубців шестерні зовнішнього зачеплення, у той час як профілі зубців колеса не опуклі, а ввігнуті. Саме ж колесо має форму кільця, вершини зубців якого напрямлені до центру. Отже, радіус кола вершин менший за радіус кола западин.

менша швидкість ковзання і, відповідно, менше зношення профілів та вищий ККД (оскільки швидкість ковзання пропорційна різниці абсолютних значень кутових швидкостей коліс,

менша швидкість ковзання і, відповідно, менше зношення профілів та вищий ККД (оскільки швидкість ковзання пропорційна різниці абсолютних значень кутових швидкостей коліс,  ).

).