Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

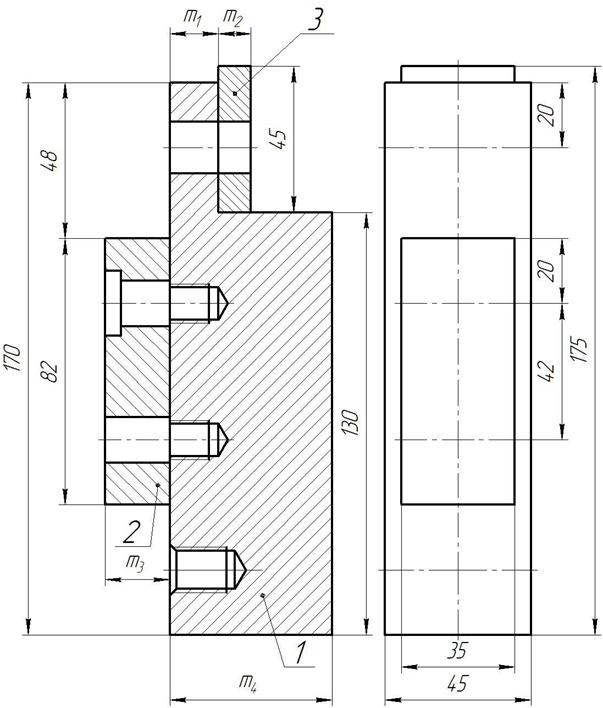

Эскиз сборочного узла с резьбовым соединениемЦель работы: изобразить эскиз сборочного узла с резьбовым соединением Оборудование: чертежные принадлежности.

Теоретические сведения Резьба – поверхность, образованная при винтовом движении плоского контура по цилиндрической или конической поверхности. Построение винтовой поверхности на чертеже – длительный и сложный процесс, поэтому на чертежах изделий резьба изображается условно, в соответствии с ГОСТ 2.311–68. Винтовую линию заменяют двумя линиями – сплошной основной и сплошной тонкой. Резьбы подразделяются по расположению на поверхности детали на наружную и внутреннюю.

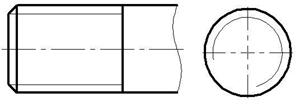

Рисунок 1 – Условное изображение резьбы на стержне Наружная резьба на стержне (рис.1) изображается сплошными основными линиями по наружному диаметру и сплошными тонкими – по внутреннему диаметру, а на изображениях, полученных проецированием на плоскость, перпендикулярную оси стержня, тонкую линию проводят на ¾ окружности, причем эта линия может быть разомкнута в любом месте (не допускается начинать сплошную тонкую линию и заканчивать ее на осевой линии). Расстояние между тонкой линией и сплошной основной не должно быть меньше 0,8 мм и больше шага резьбы, а фаска на этом виде не изображается. Границу резьбы наносят в конце полного профиля резьбы (до начала сбега) сплошной основной линией, если она видна. Сбег резьбы при необходимости изображают сплошной тонкой линией.

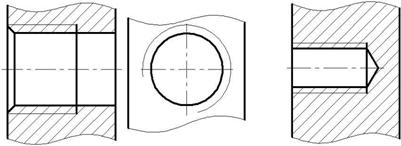

Рисунок 2 – Условное изображение резьбы в отверстии Внутренняя резьба – изображается сплошной основной линией по внутреннему диаметру и сплошной тонкой – по наружному (рис. 2). Если при изображении глухого отверстия, конец резьбы располагается близко к его дну, то допускается изображать резьбу до конца отверстия.

Рисунок 3 – Условное изображение резьбы в сборе На разрезах резьбового соединения в изображении на плоскости, параллельной его оси в отверстии, показывают только ту часть резьбы, которая не закрыта резьбой стержня (рис. 3). Штриховку в разрезах и сечениях проводят до сплошной основной линии, т.е. до наружного диаметра наружной резьбы и внутреннего диаметра внутренней.

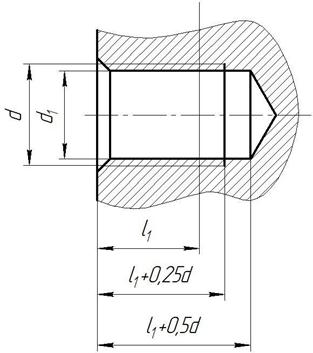

Порядок выполнения работы Для вычерчивания глухого резьбового отверстия требуется рассчитать его глубину в зависимости от диаметра d и материала детали, в которой отверстие высверливается. Для расчёта глубины глухого резьбового отверстия необходимо составить размерную цепь. На рис. 7 показана размерная цепь, выражающая размерные связи резьбового отверстия.

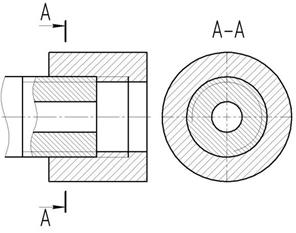

Рисунок 4 – Отверстие резьбовое глухое

При расчете глубины глухого резьбового отверстия необходимо обратить внимание на то, что длина l1 ввинчиваемой части соединительной детали, которая будет ввинчена в данное отверстие, зависит от материала детали, в которую она ввинчивается: 1. 2. 3. Диаметр резьбы

Практическая работа № 17 Определение шероховатости поверхности Цель работы: определить шероховатость поверхности детали

Теоретические сведения В процессе формообразования деталей на их поверхности появляется шероховатость – совокупность микронеровностей (чередующихся выступов и впадин) с относительно малыми расстояниями между их вершинами (шагами). Шероховатость может быть следом от резца или другого режущего инструмента, копией неровностей форм или штампов, может появляться вследствие вибраций, возникающих при резании, а также в результате действия других факторов. Влияние шероховатости на работу деталей машин многообразно: -степень шероховатости поверхности может нарушать характер сопряжения деталей, измятия или интенсивного износа микронеровностей профиля; -шероховатость поверхности разрушает контактирующие с ней различного рода уплотнения; -неровности, являясь концентраторами напряжений, снижают усталостную прочность деталей; -шероховатость влияет на герметичность соединений, на качество гальванических и лакокрасочных покрытий; -шероховатость влияет на точность измерения деталей; -коррозия металлов возникает и распространяется быстрее на грубо обработанных поверхностях.

Порядок выполнения работы 1. Определить длину базового участка по формуле Lb = ℓ · Vг = 2,5 · 100 =250 мм, выделить длину базового участка на профилограмме. 2.Провести среднюю линию приближенным способом 3.Провести линию выступов и линию впадин, определить параметр Rmax, 4.Определить параметр шероховатости Rz, Для этого отмерить от средней линии значения пяти наибольших выступов профиля урi и пяти наибольших впадин уvi на длине базового участка (рис. 6), результаты измерений занести в соответствующую таблицу Таблица

Rz =(23+17+23+19+15) +(18+20+25+26+30)103 =0,0216мм=21,6мкм. Действительное значение Rz сравнить с заданным, дать заключение о годности поверхности по данному параметру, п. 5.5. Так как Rz изм.21,6 <Rz зад.25, поверхность по параметру Rz следует считать годной. 5. Определение среднего шага неровностей Sm, п. 4.5. Для этого измерить расстоянияSm1, Sm2, Sm3……Smi в мм на длине базового участка (рис. 6), результаты измерений занести в таблицу

Действительное значение Sm сравнить с заданным (рис.7), дать заключение о годности поверхности по заданному параметру, п. 5.5. Так как Sm изм. 0,442 <Sm зад.0,5, поверхность по параметруSm следует считать годной. 6. Определение относительной опорной длины профиля tp, п.4.6. Для этого: • определить значение заданного уровня сечения профиля: т.к. р = 25% от Rmax, то приRmax = 45 мм р = 25·45 /100 = 11,25 мм; 28

•отложить от линии выступов вниз величину р = 11,25 мм и провести линию, параллельную средней линии профиля; •на этой линии измерить отрезки bi , попавшие внутрь выступов (рис. 6), результаты измерений занести в таблицу; Таблица

Действительное значение tp сравнить с заданным и дать заключение о годности поверхности по данному Т.к. t2530 зад.> t2527изм., условие годности не выполнено, поверхность по параметру tp следует считать негодной. Практическая работа № 18 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 392. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

– для стальных, бронзовых, латунных деталей и деталей из титановых сплавов;

– для стальных, бронзовых, латунных деталей и деталей из титановых сплавов; – для деталей из ковкого и серого чугуна;

– для деталей из ковкого и серого чугуна; – для деталей из легких сплавов.

– для деталей из легких сплавов. отверстия известен, диаметр отверстия –

отверстия известен, диаметр отверстия –  .

.