Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

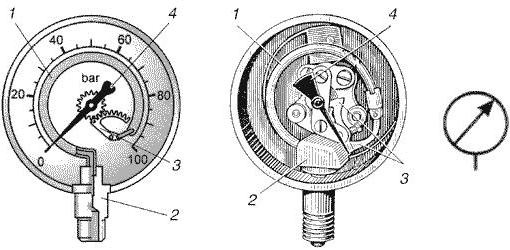

Во избежание поражения электрическим током при монтаже термометров, а также при вскрытии и замене электрических ламп установка должна быть отключена от сети.Порядок проведения работы 1. Произвести внешний осмотр установки и убедиться в целостности электрической лампы, органов контроля и коммутации, целостности сетевого кабеля. 2. Перед подключением установки к сети установить переключатель «СЕТЬ» в положение «О», ручку задатчика температуры повернуть против часовой стрелки до упора. Во избежание выхода из строяустановки, производить ее отключение при положении ручки задатчика температуры в отличном от «О» не рекомендуется. 3. Произвести установку манометрического, биметаллического и жидкостного термометров в соответствии с рис.2. 4. Для задания необходимой температуры повернуть ручку задатчика температуры по часовой стрелке на некоторый угол. 5. Для включения установки необходимо перевести переключатель «СЕТЬ» в положение «I», при этом должен засветится индикатор интенсивности нагрева, изменяющий свою яркость при вращении ручки задатчика. 6. Установить задатчик таким образом, чтобы добиться температуры 400С. 7. Измерить температуру используя биметаллический и жидкостной термометр. 8. Произвести поверку манометрического термометра. 9. Отключить установку от сети. 10. Обработать результаты измерения. 11. Подготовить отчет о проделанной работе. Лабораторная работа № 4 Тема «Изучение конструкции приборов для измерения давления 1. Цель работы: - Ознакомиться с конструкцией приборов для измерения давления 1) манометра МГН-2 2)Датчика давления Метран-55

- Изучить принцип работы прибора - Научиться расшифровывать показания манометра МГН-2

Теоретическая часть

Давление– это физическая величина, характеризующая воздействие усилия на единицу площади поверхности тела или условно выделенную внутри тела элементарную площадку. Оценивать величину давления можно как в абсолютных, по отношению к вакууму, так и в относительных, по отношению к атмосферному давлению, единицах; кроме того, результат измерения может быть разностью двух произвольных величин – двух разных давлений. Измерение давления может проводиться в различных средах, физические и химические характеристики которых весьма разнообразны.  Все материалы можно разделить на твердые и жидкие среды. Под термином жидкая среда понимается все, что способно течь. При изменении давления жидкости превращаются в газы и наоборот. Давление имеет механическую природу, и поэтому для его описания можно использовать основные физические величины: массу, длину и время. Известен факт, что давление сильно меняется вдоль вертикальной оси, тогда как на одинаковой высоте оно постоянно во всех направлениях. Избыточное давление – давление газа, превышающее давление окружающей среды. В противоположном случае речь идет о вакууме. Давление называют относительным, когда его измеряют относительно давления окружающей среды, и абсолютным – когда оно измеряется по отношению к нулевому давлению. Давление среды может быть стационарным, когда жидкая среда находится в покое, или динамическим, когда оно относится к жидкостям в движении. Принцип действия любого датчика давления заключается в преобразовании давления, испытываемого чувствительным элементом. В конструкцию практически всех преобразователей давления входят сенсоры, обладающие известной площадью поверхности, чья деформация или перемещение, возникающие вследствие действия давления, и определяются в процессе измерений. Таким образом, многие датчики давления реализуются на основе детекторов перемещения или силы, причиной возникновения которой является тоже перемещение. В системе СИ единицей измерения давления является паскаль: 1 Па=1Н/м2.Это значит, что давление 1 паскаль равно силе, равномерно распределенной по поверхности площадью 1 квадратный метр. Иногда в качестве технической единицы измерения давления применяется единица, называемая атмосфера, обозначаемая 1 атм. Одна атмосфера это давление, которое оказывает столб воды высотой 1 метр на площадку 1 квадратный сантиметр при температуре +4°С и нормальном гравитационном ускорении. Для грубых оценок можно запомнить еще одно соотношение: 0.1 мм Н20 создает давление, приблизительно равное 1 Па. В промышленности применяется другая единица давления, называемая торр (это название дано в честь физика Торричел-ли), которая определяется как давление, создаваемое столбиком ртути высотой 1 мм при 0°С, нормальном атмосферном давлении и нормальной гравитации. Идеальное давление атмосферы Земли, равное 760 торр, называется технической атмосферой: 1атм = 160торр = 101.325Па . В системе единиц США давление измеряется в фунтах-силы на квадратный дюйм. Эта единица там обозначается как рsi. Для перевода рsi в единицы системы СИ можно воспользоваться соотношением: 1рsi = 6.89х103 Па= 0.0703 атм. Датчики давления бывают трех типов, позволяющих измерять абсолютное, дифференциальное и манометрическое давление.

Назначение приборов. Основные технические характеристики Пружинные манометры Пружинные манометры просты по конструкции, надежны и пригодны для измерения давления в широких пределах. · Пружинные манометры изготовляют в виде показывающих приборов, а также с устройствами для дистанционной передачи показаний, регистрации и сигнализации. · В качестве чувствительного элемента в пружинных манометрах используют трубчатые одновитковые и многовитковые пружины, гармониковые (сильфонные), коробчатые и плоские мембраны. На рисунке 4.1 показаны некоторые схемы измерительных механизмов пружинных манометров. · В обычной конструкции манометра с одновитковой пружиной измерительный механизм смонтирован на жестком литом основании. В основание впаяна пустотелая пружина овального сечения, изготовленная из латуни или стали. Давление во внутреннюю полость пружины подводится через ниппель, составляющий одно целое с основанием. Ниппель имеет наружную резьбу для соединения манометра с линией, подводящей измеряемое давление.

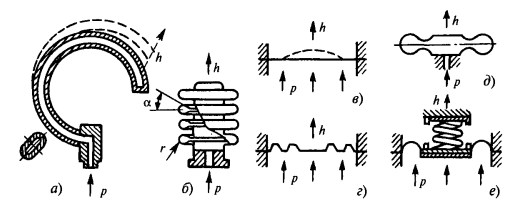

Рисунок 4.1 Схемы измерительных механизмов пружинных манометров · На основании закреплены передаточный механизм со стрелкой и корпус манометра, имеющий круглую форму. В корпус вложена шкала в форме циферблата и поверх шкалы надета застекленная крышка. · Давление измеряемой среды воздействует на внутреннюю поверхность трубчатой пружины, при этом пружина распрямляется. Свободный конец пружины перемещается и через тягу увлекает за собой зубчатый сектор, который в свою очередь поворачивает малую шестерню (триб) со стрелкой указателя. По шкале отсчитывают измеряемое давление. · Жесткость пружины подбирают в соответствии с максимальным давлением, на которое рассчитан данный манометр. Перемещение свободного конца при одном и том же давлении тем больше, чем меньше жесткость пружины. Чтобы пружина не теряла свою форму при длительной работе, перемещение свободного конца при максимальном давлении не должно превышать 5-6 мм. В результате этого ограничения рабочий ход конца пружины очень мал и приходится применять передаточный механизм с большим повышающим коэффициетном передачи. При полном рабочем ходе пружины стрелка манометра должна совершить поворот от нулевой до максимальной отметок школы на угол 270-300°. · Точную регулировку передаточного механизма под требуемые пределы давления выполняют путем изменения длины тяги и длины плеча зубчатого сектор · В деформационных манометрах используется зависимость деформации чувствительного элемента или развиваемой им силы от измеряемого давления. Пропорциональная давлению деформация или сила преобразуются в показания или соответствующие изменения выходного сигнала. Большинство деформационных манометров и дифманометров содержат упругие чувствительные элементы, осуществляющие преобразование давления в пропорциональное перемещение рабочей точки. Наиболее распространенные упругие чувствительные элементы представлены на рис. 4.2. К их числу относятся трубчатые пружины, сильфоны, плоские и гофрированные мембраны, мембранные коробки, вялые мембраны с жестким центром.

Рисунок 4.2 Упругие чувствительные элементы деформационных манометров а — трубчатые пружины; б — сильфоны; в, г — плоские и гофрированные мембраны; д — мембранные коробки; е — вялые мембраны с жестким центром Статической (упругой) характеристике чувствительного элемента, связывающей перемещение рабочей точки с давлением, присуще наличие начальной зоны пропорциональных перемещений, в которой имеют место упругие деформации, и нелинейной области, в которой возникают пластические деформации. Несовершенство упругих свойств материалов чувствительных элементов обусловливает наличие гистерезиса статической характеристики и упругое последействие. Последнее проявляется в запаздывании перемещения рабочей точки по отношению к приложенному давлению и медленном возвращении ее в начальное положение после снятия давления. Форма и крутизна статической характеристики зависят от конструкции чувствительного элемента, материала, температуры. Рабочий диапазон выбирается в области упругих деформаций с обеспечением запаса на случай перегрузки чувствительного элемента давлением. Полые одновитковые трубчатые пружины (см. рис. 4.3, а), имеют эллиптическое или плоскоовальное сечение. Один конец пружины, в который поступает измеряемое давление, закреплен неподвижно в держателе, второй (закрытый) — может перемещаться. Под действием разности измеряемого внутреннего давления и внешнего атмосферного трубчатая пружина деформируется: малая ось сечения трубки увеличивается, большая уменьшается, при этом пружина раскручивается и ее свободный конец совершает перемещение в 1 ...3 мм. Для давлений до 5 МПа трубчатые пружины изготовляют из латуни, бронзы, а для более высоких давлений — из легированных сталей и сплавов никеля. Сильфонные и мембранные чувствительные элементы имеют более широкие возможности для увеличения эффективной площади с целью получения требуемого перестановочного усилия, что позволяет использовать их для измерения малых избыточных давлений и разрежения. Сильфон (см. рис. 1, б) — это тонкостенная трубка с поперечными кольцевыми гофрами на боковой стенке. Жесткость сильфона зависит от материала, наружного и внутреннего диаметров, толщины стенки заготовки, радиуса закругления гофр r и угла их уплотнения a, числа гофр. Сильфоны бывают цельнотянутыми и сварными. Благодаря значительному прогрессу в технологии изготовления сильфонов, они получили широкое распространение в манометрах и дифманометрах с силовой компенсацией. Наиболее разнообразными по конструкции являются мембранные чувствительные элементы. Представленная на рис. 1 в, плоская или пластинчатая мембрана представляет собой гибкую тонкую пластину, закрепленную по окружности. Под влиянием разности давлений, действующих с обеих сторон на мембрану, ее центр перемещается. Плоская мембрана имеет нелинейную упругую характеристику и малые перемещения рабочей точки, в связи с чем ее в основном применяют для преобразования давления в силу (пьезоэлектрические преобразователи), поверхностные деформации (тензопреобразователи) и малые перемещения (емкостные и резонансные преобразователи). Преобразователи с такими чувствительными элементами рассмотрены в разделе электрических манометров. Для улучшения статической характеристики используют гофрированные мембраны и мембранные коробки (см. рис. 1, г, д). Профили мембран могут быть пильчатыми, трапецеидальными, синусоидальными. Гофрирование мембраны приводит к увеличению ее жесткости, спрямлению статической характеристики и увеличению зоны пропорциональных перемещений рабочей точки. Более широко используются мембранные коробки, которые представляют собой сваренные или спаянные по внешней кромке мембраны. Жесткость коробки вдвое ниже жесткости каждой из мембран. В дифманометрах, чувствительных элементах регуляторов прямого действия используются мембранные блоки, включающие две коробки и более. Для измерения малых давлений применяются вялые мембраны (см. рис. 1, е), изготовленные из бензомаслостойкой прорезиненной ткани. В центре мембраны крепятся металлические пластины, в одну из которых упирается винтовая пружина, выполняющая функции упругого элемента. Упругие свойства материалов чувствительных элементов зависят от температуры. Так, у трубчатых пружин температурный коэффициент снижения жесткости при росте температуры достигает 3 * 10 -4°С. Это определяет необходимость защиты приборов от воздействия высоких температур измеряемой среды. С течением времени у упругих чувствительных элементов накапливаются пластические деформации и уменьшаются упругие, это приводит к снижению крутизны статической характеристики прибора и ее смещению. Процесс изменения статической характеристики ускоряется при повышенной температуре и пульсации измеряемого давления. Конструкция деформационных манометров и дифманометров обычно предусматривает возможность коррекции отклонений показаний или выходного сигнала, вызванных старением упругого чувствительного элемента. В соответствии с используемым в приборах типом рассмотренных чувствительных элементов деформационные манометры подразделяются на пружинные, сильфонные и мембранные, разновидности этих групп приборов показывающих и с дистанционной передачей показаний рассмотрены ниже. |

||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 179. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |