Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

ТЕРМОДИФФУЗИОННЫЕ НАПЛАВНЫЕ ЗАЩИТНЫЕ ПОКРЫТИЯ⇐ ПредыдущаяСтр 15 из 15 Одним из важных направлений в решении проблемы повышения долговечности деталей машин является получение защитных покрытий диффузионной металлизацией [1—21. Однако существующие способы, например хромирование, титанирование, ванадирование и другие, имеют существенный недостаток, заключающийся в большой длительности процесса металлизации и получении тонких Диффузионных слоев, не превышающих нескольких десятков микрон. Это обстоятельство делает неэффективным применение известных способов диффузионной металлизации для деталей машин, подвергающихся интенсивному износу, когда возможно быстрое срабатывание упрочненного слоя. В таких условиях эксплуатируются, например, детали рабочих органов оборудования пылеприготовления, почвообрабатывающих и землеройных машин. В настоящей работе рассмотрен способ термодиффузионного легирования, позволяющий получить защитные покрытия большой толщины (0,2—10 мм) за относительно непродолжительное время. Сущность нового способа заключается в том, что в процессе диффузионной металлизации на упрочняемой поверхности детали создается оболочка жидкой фазы за счет расплавления более легкоплавкого, чем материал, изделия металла или сплава. При температуре процесса жидкая фаза насыщается требуемым элементом или комплексом элементов из газовой фазы, образуемой например, порошкообразной активной смесью. Насыщая до заданного предела, жидкая фаза кристаллизуется и становится покрытием. Между жидкой фазой и поверхностью детали протекают диффузионные процессы, которые обеспечивают прочность сцепления покрытия с подложкой.  В отличие от известных способов диффузионной металлизации, в которых формирование диффузионного покрытия осуществляется за счет продвижения насыщенной зоны в глубь поверхности, новый способ предусматривает наращивание покрытия на упрочняемую поверхность, в связи с чем он назван термодиффузионной наплавкой. В зависимости от способа создания промежуточного слоя жидкой фазы, характера насыщающей среды, источника нагрева и других факторов, способ термодиффузионной наплавки может быть осуществлен по различным технологическим вариантам. Термодиффузионная наплавка с использованием компонента контактного плавления (термодиффузионное «намораживание») предусматривает образование жидкой фазы в результате контактного плавления специально вводимых в состав порошкообразной смеси компонентов, которые при температуре процесса плавятся с поверхностью и частицами насыщающей смеси, образуя при этом тонкую оболочку жидкой фазы вокруг обрабатываемой детали. Термодиффузионная наплавка с использованием легкоплавких покрытий предполагает образование промежуточной прослойки жидкой фазы за счет плавления наносимого на поверхность детали покрытия, в состав которого входят необходимые для термодиффузионной наплавки химические элементы, а его температура плавления ниже температуры плавления детали и насыщающей среды. Покрытия могут быть нанесены любым из известных способов — гальваническим, химико-термическим, металлизационным, а также в виде паст и суспензии. Термодиффузионная наплавка может быть также осуществлена с помощью жидкой фазы, создаваемой в промежуточной полости между деталью и насыщающей средой, заполняемой легкоплавким порошком метал, э, сплава или жидким металлом. Этот вариант позволяет получать композитные покрытия. При использовании неконтактного газового, паро-фазового или жидкого метода легирования для удержания промежуточной жидкой фазы необходима керамическая пористая оболочка, «прозрачная» для газа и «непрозрачная» для жидкости. Еще одним вариантом термодиффузионной наплавки является использование для образования жидкой фазы на поверхности детали наплавных элементов, изготовленных из легкоплавкого металла или сплава в виде втулки, обоймы, пластины и т. п. Для проведения наплавки могут быть использованы любые источники нагрева. Применение т. в. ч. позволяет наносить покрытия большой толщины в течение нескольких минут. Источником образования газовой среды могут быть не только смеси, содержащие металлы или ферросплавы требуемого элемента, но и их галоидные соли. Легирование жидкой фазы в процессе получения термодиффузионного наплавного покрытия может осуществляться как из газовой фазы, так и добавлением соответствующих элементов в легкоплавкий сплав, образующий жидкую фазу. Рассмотрим некоторые данные относительно покрытий системы Fe— Cr—C и Fe—Сr—Мn—С. Легирование осуществлялось газовым контактным методом с использованием насыщающей смеси, обычно применяемой для диффузионного хромирования, содержащей феррохром, инертную добавку (Al2C3) и галогенид аммония (NH4C1). Многие насыщающие смеси содержали наряду с феррохромом и ферромарганец. Жидкая фаза при температуре процесса создавалась расплавлением наплавных элементов, устанавливаемых на поверхность образца. Наплавные элементы изготавливали, из чугуна, по составу близкого к эвтектическому, с температурой плавления 1150—1200 °С. Наплавки осуществлялась следующим образом. На поверхность детали, подлежащей упрочнению, закрепляли с минимальным зазором пластину чугуна. Деталь упаковывали вместе с насыщающей порошкообразной хромирующей смесью в контейнер, устанавливали в нагревательную печь при температур 930 —1000 °С, затем её доводили до1250—1280 °С и выдерживали в течение 0,5—1,5 ч. В зависимости от времени выдержки, состава насыщающей хромирующей смеси и температуры процесса были получены наплавные покрытия заданного химсостава.

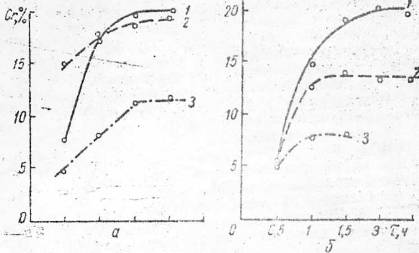

Рис. 7.1. Влияние времени выдержки и состава насыщающей смеси на содержанке хрома в термодиффузионном наплавном покрытии при температуре, процесса 1280(а) и 1250 °С (б): 1— смесь № 1; 2— смесь № 2; 3— смесь № 3.

Изучение влияния состава смеси и параметров процесса на насыщаемость покрытия хромом проводилась на образцах из стали 45 диаметром 25 и толщиной 8 мм с закрепленными пластинами чугуна диаметром 25 и толщиной 4 мм. На основании данных химического, спектрального и металлографических исследований получены зависимости влияния состава насыщающей хромирующей смеси, времени выдержки и температуры процесса на содержание лакирующих элементов в наплавном покрытии. Приведенные на рис. 1 данные свидетельствуют о том, что по мере увеличения количества феррохрома в смеси возрастает процент хрома в покрытии, при прочих равных условиях ведении процесса. Существенное влияние на концентрацию хрома в покрытии оказывает время выдержки при температуре процесса. Чем оно больше, тем богаче хромом наплавка, Это заметно при повышении содержания FeCl2 в насыщающей смеси. Наиболее эффективны выдержки до 1,5 ч. Дальнейшее увеличение продолжительности процесса мало влияет на повышение легирующего элемента в покрытии. Повышение температуры термодиффузионной наплавки при прочих равных условиях способствует интенсификации процесса. Следует также учитывать объем жидкой фазы, образующей оболочку вокруг детали, а также возможность ее обеднения некоторыми элементами (например, углеродом) за счет перехода, их .в поверхность детали. Металлографические исследования термодиффузионных наплавных покрытий систем Fe—Cr—С, Fe—Сr—Mn—С позволяют заключить, что могут быть получены структуры, соответствующие сплавам ледебуритного класса. В зависимости от количества хрома марганца, перешедших из насыщающей смеси, и углерода, содержащегося в наплавном агенте. Структура покрытия может соответствовать таковой для доэвтектических, эвтектических и заэвтектических чугунов Характерным для микрострукткры полученных покрытий является большая её однородность по глубине защитного слоя, что свидетельствует об однородности химического состава. Вблизи подложки наблюдается область твёрдого раствора, легированного насыщающими элементами, без карбидов. При небольшой толщине наплавного элемента (1—2мм) в подложке может появляться ферритная зона толщиной в несколько десятков микрон. Стабильность значений микротвердости по мере удаления поверхности покрытия, так же как и микроструктура, подтверждают статистически равномерное распределение легирующих элементов, в термодиффузионной наплавке. Поскольку известна высокая износостойкость хромистых, марганцовистых и хромо-марганцовистых чугунов в условиях абразивного износа, были проведены исследования по выяснению влияния, состава и структуры покрытий на их сопротивление изнашиванию. Образцы, площадь поперечного сечения которых составляла 1 см2, скользили по медной шине, на поверхность которой подавали кварцевый песок. Скорость перемещения образцов составляла 1,98 - м/сек, нагрузка на них 1 кг. В качестве эталона служила термообработанная сталь У8 с твердостью HRC 60—62. Эксперименты показали, что в нетермообработанном состоянии наплавки системы Fе—Сr—С обладают равной или несколько большей износостойкостью, чем эталон (δ = 1,07—l,5), при содержании хрома в покрытии до 12—15% (углерод составлял 3,4—3,8%). В этом случае структура наплавки представляет собой эвтектоид и карбидную эвтектику. При увеличении хрома до 25—30%, когда структура такова, что в ферритной матрице залегают эвтектические и за эвтектические Это связано с тем, что ферритная металлическая основам обладает значительно меньшим сопротивлением изнашиванию, чем эвтектоид. Покрытия Fe—Мn—С содержащие 3,4—3,8% углерода и 10—20% марганца, в нетермообработанном состоянии также обнаружили меньшую чем эталон, стойкость (δ = 0,4—0,5). В отличие от этого, термодиффузионные покрытия системы Fe—Cr—Мn—C при оптимальном сочетании элементов (12—15Cr, 4—7 Mn, 3,5% С) в нетермообработанном состоянии показали износостойкость в три—пять раз превышающую для термообработанной стали У8. Структура покрытий, обнаруживающих наибольшую износостойкостью представляет относительно небольшие области эвтектоида, окруженного эвтектикой, имеющей дисперсные карбиды. Термообработкой, обеспечивают мартенситной получение аустенитно-мартенситной металлической основы, удаётся существенно (в три—пять раз) повысить износостойкость сплавов. Термодиффузионная наплавка должна обнаружить своё преимущество перед обычными диффузионными покрытиями, получаемыми, например при хромировании, борировании в тех случаях, когда детали а условиях эксплуатации подвержены интенсивному износу, в результате которого могут быстро сработаться тонкие поверхностные упрочненные слои.

Рис. 7.2. Зависимость жаростойкости термодиффузионных наплавных покрытий от содержания хрома при выдержки в течении 200ч при различной температуре: 1—1200, 2—1100, 3—1000 оС.

В настоящей работе показана возможность применения термодиффузионных наплавных покрытий системы Fе—Сr—С в качестве жаростойких. В качестве эталона сравнения была выбрана углеродистая сталь 45, подвергнутая диффузионному хромированию. Привес образцов измеряли после выдержки их при температуре 1000, 1100 и 1200 °С. Для всех исследованных температур обнаружен общий характер изменения привеса образцов от времени, выдержки, и количества хромав покрытии. Установлено, что чем больше хрома в покрытии, тем большей жаростойкостью оно обладает (рис. 4). Обнаружена более высокая жаростойкость покрытий, полученных по новому способу, чем диффузионно хромированных. Это можно объяснить тем, что при высоких температурах в диффузионно хромированных сталях наблюдается эффект «рассасывания» карбидного слоя за счет диффузии хрома в глубь детали. Снижение концентрации хрома в защитном слое снижает его сопротивление окалинообразованию при высоких температурах. В термодиффузионной наплавке из-за значительной ее толщины эффект «рассасывания» не имеет места, что и определяет ее более высокую стойкость против разрушения при высоких температурах. Выводы: С помощью термодиффузионной наплавки могут быть получены многокомпонентные покрытия большой толщины (0,2—10 мм) при температуре процесса и выдержке 1,5 ч. Термодиффузионные наплавные покрытия при соответствующем химическом составе и структуре обладают высотой износостойкостью и окалиностойкостью и могут быть применены для защиты деталей от разрушения. Благодаря большой толщине получаемых покрытий они могут использоваться для восстановления сильно изношенных деталей. ЛИТЕРАТУРА

5. Аппен А. А. Температуроуетойчивые неорганические покрытия - Л.; Химия, 1976.-296 с. 6. Литвинова Е.И. Металл для эмалирования. - М : Металлургия, 1964. - 180 с. 7. Солнцев С- С, Туманов А.Т. Защитные покрытия металлов при нагреве. Справ, пособие. - М, : Машиностроение , 1976. - 240 с. 8. Вайнер Я, В., Дасоли М.А Технология электрохимических покрытий.-Л.: Машиностроение, 1972. - 464 с. 9. Кудрявцев Н. Т. Электролитические покрытия металлами. - М : Химия, 1979.-351 с.- 10. Беленький М.А., Иванов А.Ф. Электроосаждение металлических покрытий. Справ, изд.- М.: Металлургия, 1985 г. - 288 с. 11. Хасуи А., Моригаки.О. Наплавка и напыление. Пер. с япоиск. - М.: Машиностроение, 12. Шаров В.М. Металлизационные покрытия. - К.: Буд1вельник, 1981 г. - 80 с. |

||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 367. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |