Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Порошковые напыляемые материалыНекоторые твердые и хрупкие металлы и сплавы для напыления, а также химические соединения, из которых обычными способами невозможно изготовить проволоку или пруток, могут поставляться в виде порошков. Порошковые материалы экономически более выгодны, поскольку изготовление проволоки или прутков из твердых и хрупких материалов требует дорогостоящих специальных способов. Практически любой напыляемый материал можно изготовить в виде порошка. Плазменное, детонационное и газопламенное напыление некоторыми материалами может быть осуществлено только путем использования порошковых материалов. Форма, гранулометрический состав, сыпучесть порошковых напыляемых материалов оказывают влияние на технологические параметры процесса напыления и свойства получаемых покрытий. Размер частиц порошка следует выбирать в зависимости от характеристик источника тепловой энергии (горелки) и теплофизических свойств напыляемого материала — температуры плавления, удельной теплоемкости, плотности и других параметров. Применение мелкодисперсного. порошка обычно способствует повышению плотности напыляемого покрытия. Недостаток такого покрытия заключается в том, что в нем содержится большое количество, оксидов, образовавшихся в результате перегрева частиц при движении в высокотемпературном потоке газа. При напылении порошка, состоящего из смеси частиц разного размера, однородность покрытия нарушается из-за большого различия между крупными и мелкими частицами по степени расплавления и скорости их движения в напылительной струе. Для напыления обычно используют порошки, подобранные по грануляции таким образом, чтобы размеры их не выходили за пределы 44— 74 мкм. В последнее время при напылении мощными плазменными горелками используют мелкие порошки с размером частиц в несколько микрометров.  Металлыи сплавы.Ниже перечислены металлы и сплавы, применяемые для напыления: 1) алюминий используют для защиты черных металлов от коррозии; при нагреве за счет диффузии алюминия в основной металл образуется упрочненный слой, стойкий к окислению при высокой температуре. Плазменное напыление порошка алюминия используют для образования электропроводного покрытия; 2) цинк обеспечивает защиту черных металлов от коррозии (в Японии практически не применяют); 3) сплавы цинка с алюминием напыляют для получения антикоррозионных покрытий. При высоком содержании алюминия (~50%) эти сплавы малопластичны, из них трудно изготовить проволоку волочением, для напыления такие сплавы используют в виде порошка;. 4) медь и ее сплавы обычно применяют для наплавки, напылением наносят только электропроводные покрытия; 5) молибден используют в качестве подслоя перед последующим нанесением на него желаемого материала. Кроме того, он 6) вольфрам — наиболее тугоплавкий из всех металлов. Его необходимо применять в чистом виде при незначительном содержании примесей, особенно железа. Он интенсивно окисляется на воздухе при сравнительно невысокой температуре. В инертной и восстановительной среде может выдерживать высокую температуру. Вольфрамовое покрытие имеет хорошее сцепление с керамическими поверхностями. При плазменном напылении получают вольфрамовое покрытие, значительно превосходящее соответствующие 6) коррозионно-стойкая сталь и нихром используют как напыляемый материал не только в форме проволоки, но и виде порошка, который имеет некоторые специфические особенности. Покрытие 8) прочие сплавы — сплав олова со свинцом (баббит) и анти-

фрикционную свинцовистую бронзу можно применять в виде порошка и проволоки. Оба сплава используют в подшипниках. Рис.4.1. – Частицы плакированного порошка, Рис.4.2. – Частицы плакированного порошка, состоящего из никеля (82%) и алюминия (18%) состоящего из никеля (85%) и графита

Композиционные материалы. Для напыления иногда используют плакированные порошки, частицы которых состоят из ядра— основы размером от нескольких микрометров до нескольких десятков микрометров, окруженного плакирующим слоем второго компонента (толщина слоя 2—3 мкм). Частицы плакированного порошка показаны на рис. 4.1 и 4.2. Плакированные порошки могут быть получены из самых разнообразных материалов, применение которых для напыления обеспечивает нанесение композиционных покрытий. Такие материалы, по внешнему виду являясь однородными, представляют собой в сущности механическую смесь различных компонентов. В случае напыления отдельных компонентов порошка, входящих в состав покрытия, оно может разрушиться из-за отсутствия должного сцепления между составляющими смеси, тогда как при использовании плакированного порошка опасность такого разрушения полностью отсутствует. Напыление плакированным порошком имеет и другие преимущества, связанные, в частности, с повышением коэффициента использования материала и отсутствием окисления основного компонента при напылении, поскольку он защищен плакирующим слоем второго компонента. В процессе напыления плакированным порошком под действием высокотемпературной газовой струи происходят экзотермические реакции между компонентами порошка с образованием между ними интерметаллического соединения. Теплота экзотермических реакций способствует повышению прочности сцепления покрытия с основным металлом. К числу сочетаний материалов, склонных к экзотермическим взаимодействиям, в частности относится никель — алюминий. Покрытие из алюминида никеля может успешно работать при высоких температурах (до 650°С), обладая высокой термо- и износостойкостью. Композиционное покрытие в виде сочетания двух разнородных материалов обладает свойствами, присущими каждому из материалов. В частности, плакированный порошок, сочетающий никель с графитом (рис.4.2), обеспечивает получение покрытия с хорошей обрабатываемостью резанием при удовлетворительной стойкости к эрозионному износу. Композиционное покрытие, содержащее Ni, Cr и А1, обладает стойкостью к окислению в воздушной среде при высокой температуре. Этот композиционный материал пригоден также для напыления подслоя под керамику. Композиционный материал, сочетающий молибден с алюминием, применяют для нанесения покрытий на поверхности подшипников скольжения и реставрации деталей из углеродистой стали. При этом он обладает высокой износостойкостью. Существуют плакированные порошки, состоящие из кобальт-карбида вольфрама, никель-карбида хрома и др., позволяющие получать износостойкие покрытия, а также порошки, сочетающие никель с фтористым кальцием, оксид никеля с фтористым кальцием, алюминий или алюминиевую бронзу с полиэфиром для нанесения покрытий, обладающих низким коэффициентом трения. г Самофлюсующиеся сплавы. Нанесение покрытий из самофлюсующихся сплавов и последующее их оплавление позволяет получить слои без пор и с высокой плотностью. Покрытия из самофлюсующихся сплавов можно использовать и без последующего оплавления. Самофлюсующиеся сплавы представляют собой сплавы на основе никеля, хрома и никеля или кобальта, содержащие добавки бора и кремния. Покрытия из этих сплавов обладают высокими износостойкостью, коррозионной стойкостью и стойкостью к окислению в воздушной среде при высоких температурах. Из-за низкой пластичности эти сплавы поставляют для напыления в виде порошков. Составы нескольких видов самофлюсующихся сплавов определены японским промышленным стандартом Н8303 (1976) (табл. 10.2). Сплавы MSFNi называют сплавами типа колмоной, a MSFCo — типа стеллит. Для наплавки используют также порошковые сплавы типа MSFWC, представляющие собой механическую смесь самофлюсующихся сплавов с карбидом вольфрама (20—80%). В

Керамика К керамике относят такие соединения, как оксиды металлов,бориды, нитриды, силикаты и карбиды. Керамика является тугоплавким материалом, для плавления которого необходима температура до 3000°С, так что газопламенное напыление не обеспечивает температуры, необходимой для напыления керамическими материалами. При использовании плазменного и детонационного способов температура плавления напыляемого материала не имеет значения, поэтому названными способами можно напылять любые материалы, способные к расплавлению при нагреве. Тем не менее в настоящее время из большого многообразия керамических материалов для напыления наиболее широко используют только оксиды и карбиды. Оксиды. По сравнению с другими высокотемпературными мате-' риалами оксиды имеют наиболее низкие теплопроводность и электропроводимость и значительную прочность при высоких температурах. Оксиды можно разделить на простые и сложные. Простые оксиды представляют собой соединение одного металла с кислородом, а сложные — соединения оксидов двух металлов или более. Наиболее высокие температуры, как правило, могут выдерживать простые оксиды. Сложные оксиды в большинстве своем являются тугоплавкими материалами, однако их температура плавления более низкая, чем температура плавления входящих в них компонентов. Не все оксиды при высоких температурах химически устойчивые. Например, в восстановительной среде при высокой температуре оксиды таких металлов, как церий, хром, никель, олово, титан и цинк, легко восстанавливаются и превращаются в металлы или низшие оксиды, имеющие невысокие температуры плавления. Напротив, тугоплавкие оксиды ниобия, марганца, ванадия и урана становятся неустойчивыми при нагреве в окислительной среде, превращаясь в оксиды более высокой валентности, имеющие более низкую температуру плавления. При нагреве оксида хрома до 2000°С начинается его активное испарение, тогда как оксиды бериллия, магния, циркония и тория остаются устойчивыми до высоких температур. Температура, при которой эти материалы становятся неустойчивыми и взаимодействуют при нагревании в вакууме с другими материалами, очень высока. Во время нагрева диоксида циркония при температуре около 1200°С протекает эндотермическая реакция, сопровождающаяся усадкой из-за структурных превращений. При отжиге диоксида циркония с добавками оксида кальция или оксида магния эти превращения можно подавить, и такой диоксид циркония называется стабилизированным. Покрытия из стабилизированного диоксида циркония обладают большей стойкостью к тепловым ударам и реже отделяются от основы, чем покрытия из нестабилизированного ZrO2. Карбиды. Температура плавления карбидов металлов значительно выше температур плавления самих металлов. Температуры, при которых происходит размягчение карбидов, превышают 3000°С. При нагреве в окислительной атмосфере некоторые карбиды могут разрушаться, однако большинство из них обладает этих условиях лучшей жаростойкостью по сравнению с жаростойкими металлами, а значительная часть карбидов имеет большую стойкость к окислению, чем углерод и графит. Эта особенность карбидов и достаточный уровень механических свойств при высокой температуре предполагает их использование в качестве жаростойкого покрытия. Особенно высокой жаростойкостью обладают карбиды кремния и титана. Почти все карбиды имеют высокие теплопроводность и электропроводность, а карбиды кремния, титана и вольфрама, обладая особо высокой твердостью, находят широкое применение для изготовления режущих и шлифовальных инструментов, а также для напыления с целью повышения износостойкости. Для напыления в основном применяют карбиды вольфрама, хрома, титана, циркония и тантала. Наиболее широкое применение получил карбид вольфрама. Как напыляемые материалы, карбиды нередко применяют в смеси со связующим, в качестве которого для карбида вольфрама используют кобальт (12—17%), а для карбида хрома — сплавы никеля (15—25%). ТЕХНОЛОГИЯ НАПЫЛЕНИЯ

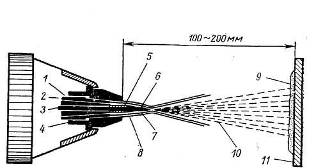

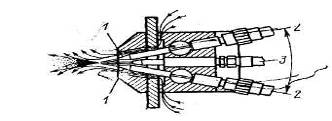

Газопламенное напыление Газопламенное напыление в зависимости от состояния напыляемого материала может быть трех типов: напыление проволокой, прутком и порошком. На рис. 5.1 показан принцип газопламенного напыления проволокой, аналогичного напылению прутком. В обоих случаях напыляемый материал, имеющий форму прутка или проволоки, подают через центральное отверстие горелки и расплавляют пламенем горючей смеси. Расплавленные частицы металла подхватываются струей сжатого воздуха и в мелкораспыленном виде направляются на поверхность изделия. Проволока подается с заданной скоростью роликами, приводимыми в движение встроенной в горелку воздушной турбиной, работающей на сжатом воздухе, используемом при напылении, или электродвигателем через редуктор. В случае подачи проволоки воздушной турбиной невозможно точно регулировать скорость подачи проволоки и поддерживать ее постоянно на одном уровне. В этом случае горелка более компактна и имеет меньшую массу, что позволяет осуществлять ручное напыление. Горелка (пистолет) с приводом от электродвигателя позволяет более точно регулировать подачу проволоки и поддерживать ее постоянную скорость. Однако такие горелки имеют большую массу, поэтому их устанавливают в механизированных установках для напыления. Для напыления обычно используют проволоку диаметром не более 3 мм, однако при напылении легкоплавкими металлами (алюминий, цинк и т. п.) в интересах повышения производительности процесса допускается использование проволок диаметром 5—7 мм.

Рис. 5.1 – Газопламенное напыление проволокой: 1 – сжатый воздух; 2 – ацетилено – кислородная или пропано – кислородная горючая смесь; 3 – проволока; 4 – насадок; 5 – ядро ацетилено – кислородного пламени; 6 – оплавляющийся конец проволоки; 7 – факел пламени; 8 – воздушный поток; 9 – покрытие; 10 – поток частиц напыляемого материала; 11 – основной материал

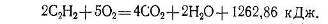

При напылении порошком последний поступает в горелку сверху из бункера через отверстие, разгоняется потоком транспортирующего газа (смесь кислорода с горючим газом) и на выходе из сопла попадает в пламя, где происходит его нагрев. Увлекаемые струей горячего газа частицы порошка попадают на напыляемую поверхность. В порошковых горелках, как и в проволочных, подача напыляемого материала в пламя и разгон образующихся расплавленных частиц могут осуществляться струей сжатого воздуха. Схема установки для напыления проволокой показана на рис. 3.2. В этой установке редуктор снижает давление сжатого воздуха, поступающего из воздушной емкости, а осушитель удаляет из воздуха влагу и масло. В качестве горючего газа в большинстве случаев используют ацетилен, можно также применять пропан и водород. При полном сгорании ацетилена в среде кислорода протекает следующая химическая реакция:

Это значит, что для полного сгорания на одну часть по массе ацетилена необходимо 2,5 части по массе кислорода, однако на практике для напыления используют смесь при соотношении в смеси кислорода и ацетилена, равном 1,1. При сгорании смеси такого состава образуется нейтральное пламя, поскольку во время горения в него поступает дополнительный кислород из окружающего воздуха. На начальном участке факела, который образуется непосредственно у выхода из сопла, газообразные продукты имеют восстановительный характер, а в середине пламени в связи с прониканием туда кислорода окружающего воздуха происходит полное сгорание ацетилена. При движении напыляемых частиц в факеле они непрерывно нагреваются. Вместе с тем при напылении проволокой с использованием струи сжатого воздуха из-за поступления большого его количества в пламя последнее в большей своей части имеет окислительные свойства.

Рис. 5.2 - . Схема оборудования для напыления проволокой (прутком): / — осушитель воздуха; 2 — ресивер со сжатым воздухом; 3 — баллон с горючим газом; 4 — редукторы; 5 — фильтр; 6 — баллон с кислородом; 7 —ротаметры; 8 — напылительная горелка для подачи проволоки (прутка); 9 — канал

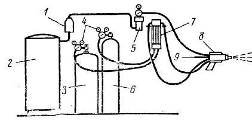

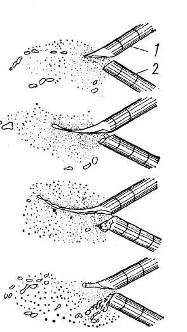

При газопламенном способе напыление осуществляется в основном теми материалами температура плавления которых ниже температуры пламени. При газопламенном напылении порошком на расстоянии 60— 70 мм от сопла температура пламени превышает 2500°С; по мере дальнейшего увеличения расстояния она постепенно снижается: на расстоянии 100 мм температура составляет 1900°С, на расстоянии150 мм—1400°С. При напылении проволокой быстрое снижение температуры пламени начинается от самого среза сопла горелки и нарастает по мере увеличения расстояния: на расстоянии 50 мм температура пламени составляет 1500°С, на расстоянии 100 и 150 мм — 500 и 200°С соответственно. Это связано с охлаждающим действием на пламя струи сжатого воздуха. После напыления иногда проводят оплавление покрытия, которому, в частности, подвергают покрытия, напыленные самофлюсующимися сплавами на никелевой и кобальтовой основе с добавлением в них бора и кремния. Оплавление обеспечивает получение плотного покрытия, практически без пористости. Технология газопламенного напыления довольно проста, а стоимость оборудования и затраты на эксплуатацию низкие. В связи с этим данный способ нашел наиболее широкое применение в практике. Детонационное напыление Схема детонационного напыления показана на рис.5.3. В камеру водоохлаждаемого ствола установки диаметром 25,4 мм подается кислород и ацетилен в строго определенных количествах; ствол направляется на обрабатываемую деталь (а). Затем через специальное отверстие в камере азотом подается порошок напыляемого материала, например карбид вольфрама с добавлением небольшого количества металла, оксид алюминия и т. п. (б). Газовую смесь, в которой во взвешенном состоянии находится напыляемый порошок, поджигают электрической искрой (в). В результате взрыва смеси, происходит выделение теплоты и образуется ударная волна, которая разогревает и разгоняет частицы порошка в направлении к поверхности изделия (г). Азот и горючий газ выходят из ствола установки сразу же после взрыва, затем ствол продувается азотом для удаления продуктов горения. Процесс отрегулирован таким образом, что точно повторяется с частотой 3—4 цикла в секунду. За один цикл напыления получают покрытие толщиной ~ 6 мкм. Напыление осуществляют до получения покрытия заданной толщины (0,25—0,3 мм). Во время взрыва порошковый материал приобретает большую кинетическую энергию, так что скорость частиц на расстоянии 75 мм от среза ствола установки составляет ~820 м/с. При размещении поверхности основного материала на указанном расстоянии порошок в момент столкновения с поверхностью разогревается до температуры 4000°С. Высокая скорость движения частиц и их разогрев при детонационном напылении обеспечивают получение покрытия высокой плотности и прочности сцепления с основой. При этом температура основного материала остается низкой, исключающей его деформацию или иное физическое изменение, что позволяет использовать этот способ напыления для прецизионных деталей. Вместе с тем детонационному напылению свойственны недостатки, связанные, в частности, с возможностью нанесения покрытия только на те материалы, в которых не возникает остаточная деформация при действии взрывной волны. Из-за большого шума (до 140 дБ) оборудование для детонационного напыления устанавливают в камере с двойными стенами, а наблюдение за процессом осуществляют через смотровое окно. К недостаткам этого способа относится также относительно высокая стоимость оборудования.

Рис.5.3 - Схема детонационного напыления: / — сопло для подачи кислорода; 2 — водо-охлаждаемый ствол; 3 — камера сгорания; 4 — сопло для подачи ацетилена; 5 — основной материал (подложка); 6 — сопло для подачи в камеру сгорания карбида вольфрама с азотом; 7 — покрытие.

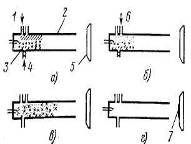

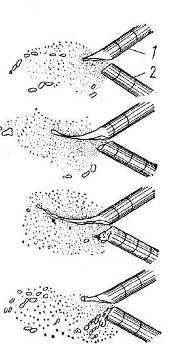

Дуговая металлизация Принципиальная схема дуговой металлизации показана на рис.3.4. Через два канала в горелке непрерывно подают две проволоки (диаметром 1,5—3,2 мм), между концами которых возбуждается дуга и происходит расплавление проволоки. Расплавленный металл подхватывается струей сжатого воздуха, истекающего из центрального сопла электрометаллизатора, и в мелкорасплавленном виде переносится на поверхность основного материала. Распыление и транспортирование расплавляемого металла осуществляются обычно сжатым воздухом, хотя при напылении коррозионно-стойкой сталью 308 и алюминиевыми сплавами используют азот. При дуговом напылении на "постоянном токе процесс протекает стабильно, обеспечивая получение слоя покрытия с мелкозернистой структурой при высокой производительности процесса. Поэтому в настоящее время для дугового напыления применяют источники постоянного электрического тока со стабилизатором напряжения или источники со слегка возрастающей характеристикой.

Рис.5.4 - Схема дугового напыления: 1 — насадок, 2 — место ввода напыляемого материала (проволоки); 3 — место подачи сжатого воздуха

На рис. 5.4 приведена схема расплавления электродной проволоки при напылении и переноса частиц расплавленного металла воздушной струей [5]. Температура дуги зависит от вида транспортирующего газа, состава электродной проволоки, режимов напыления и других параметров. При использовании металлических электродов и силе тока дуги 280 А достигается температура примерно 6100+200 К [6]. Во время дуговой металлизации, протекающей при такой температуре, легче образуются капли напыляемого материала.

Рис. 5.5 - Процесс расплавления напыляемого материала в электрометаллизаторе: 1 — анод; 2 — катод

Дуговая металлизация обладает следующими преимуществами. Применение мощных электрометаллизационных установок позволяет значительно повысить производительность процесса и сократить затраты времени. Например, при силе тока 750 А можно напылять стальное покрытие с производительностью 36 кг/ч, а при силе тока 500 А — цинковое покрытие с производительностью 1,2 кг/мин, что в несколько раз превышает производительность газопламенного напыления. По сравнению с газопламенным напылением электрометаллизация позволяет получать более прочные покрытия, которые лучше соединяются с основой. При использовании в качестве электродов проволок из двух различных металлов можно получить покрытие из их сплава. Такого рода сплавы называют псевдосплавами. Эксплуатационные расходы при электрометаллизации небольшие. При напылении покрытия распылением двух электродов из разнородных материалов желательно применять такие электрометаллизаторы, которые позволяют отдельно регулировать скорости подачи каждого электрода. К числу недостатков дугового напыления относится опасность перегрева и окисления напыляемого материала при малых скоростях подачи распыляемой проволоки. Кроме того, большое количество теплоты, выделяющейся при горении дуги, приводит к значитель выгоранию легирующих элементов, входящих в напыляемый сплав (например, содержание углерода в материале покрытия снижается на 40—60%, а кремния и марганца — на 10—15%).

Плазменное напыление

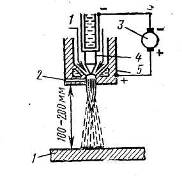

При температуре около абсолютного нуля состоящие из двух атомов молекулы газа (водорода, азота и т. п.), имеющие вид гантели, совершают только параллельное перемещение по осям х, у и z, при температуре 10 К возникают также вращательные движения. При дальнейшем повышении температуры, например до 1000 К, возникают колебания атомов. Интенсивные столкновения молекул вызывают их диссоциацию (распад на атомы). Температура перехода в атомарное состояние зависит в основном от рода газа и его парциального давления. Для кислорода она составляет 3000 К, для азота ~4500 К. Необходимую для распада молекул энергию диссоциации выражают обычно в электрон-вольтах (эВ) в расчете на одну молекулу При повышении температуры развивается процесс ионизации газов, выражающейся в потере атомами электронов. Достаточно полная ионизация кислорода при атмосферном давлении наступает при 10 000 К. Энергию ионизации выражают в электрон-вольтах в расчете на один атом. Газ, в котором значительная часть атомов или молекул ионизирована, а концентрация электронов и отрицательных ионов равна концентрации положительных ионов, называется плазмой. Плазма, которая в целом является квазинейтральной, не имеет электрического заряда. Отличительная черта плазмы — высокая электропроводимость. Обычная электрическая дуга также находится в плазменном состоянии. При охлаждении диссоциированного и ионизированного высокотемпературного газа происходит обратный процесс: соединение электронов с ионами и атомов в молекулы. При этом происходит выделение энергии рекомбинации, равной энергии диссоциации молекул и энергии ионизации атомов. При одной и той же температуре двухатомные газы обладают более высокой' энтальпией, чем одноатомные. Принцип напыления показан на рис. 3.6. Между катодом (из чистого вольфрама или с добавлением 2% тория) и медным водоохлаждаемым соплом, служащим анодом, возникает дуга, нагревающая поступающий в сопло горелки рабочий газ, который истекает из сопла в виде плазменной струи. В качестве рабочего газа используют аргон или азот, к которым иногда добавляют водород. Порошковый наплавочный материал подается в сопло струей транспортирующего газа, нагревается плазмой и с ускорением переносится на поверхность основного материала для образования покрытия.

Рис. 5.6 - Схема плазменного напыления: / — плазмообразующий газ; 2 — место ввода напыляемого материала; 3 — источник питания; 4 — катод; 5— анод

КПД плазменной горелки составляет 50—70%, в среднем 60%. Это значит, что 50—70% общего потребления электрической энергии затрачивается на нагрев рабочего газа до средней температуры на выходе из сопла. Для рабочего газа данного вида при заданном его расходе среднюю температуру можно рассчитать по кривым изменения температуры факела в зависимости от расстояния от среза сопла плазмотрона. При данной потребляемой мощности аргон имеет гораздо более высокую температуру, чем азот и водород. Высокая скорость истечения плазменной струи связана с резким расширением газа при повышении температуры, а следовательно, для газа характерна более высокая скорость плазменной струи. Это значит, что при данном уровне потребляемой мощности и данном расходе рабочего газа аргон обеспечивает более высокую скорость плазменной струи, чем азот и водород. На расстоянии 50 мм от среза сопла количество воздуха в струе достигает 55—60%, а на расстоянии 100 мм —90%. Плазменное напыление обладает рядом важных преимуществ: высокая температура плазмы позволяет проводить напыление тугоплавких материалов; возможность регулирования температуры и скорости плазменной струи путем выбора формы и диаметра сопла и режима напыления расширяет диапазон напыляемых материалов (металлы, керамика и органические материалы); использование инертного газа в качестве рабочего газа открывает возможность напыления в камерах с атмосферой инертного газа. Покрытия, полученные методом плазменного напыления, обладают высокой плотностью и хорошим сцеплением с основой. Сравнительно низкая производительность процесса напыления, шум при работе и интенсивное ультрафиолетовое излучение— недостатки плазменного напыления. Кроме того, плазменный способ отличается высокой стоимостью оборудования и большими эксплуатационными затратами.

|

|||||||||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 426. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

По типу источника тепловой энергии, которая используется для расплавления напыляемого материала, напыление подразделяют на газопламенное и электрическое. При газопламенном напылении нагрев напыляемого материала осуществляют теплотой сгорания смеси горючего газа с кислородом, а при электрическом — теплотой электрической дуги. Повышение интереса к технологии напыления сопровождалось совершенствованием оборудования и улучшением напыляемых материалов, что создало предпосылку для постепенного повышения свойств напыленных покрытий.

По типу источника тепловой энергии, которая используется для расплавления напыляемого материала, напыление подразделяют на газопламенное и электрическое. При газопламенном напылении нагрев напыляемого материала осуществляют теплотой сгорания смеси горючего газа с кислородом, а при электрическом — теплотой электрической дуги. Повышение интереса к технологии напыления сопровождалось совершенствованием оборудования и улучшением напыляемых материалов, что создало предпосылку для постепенного повышения свойств напыленных покрытий.