Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Основные операции токарной обработки и исполь-зуемые резцы

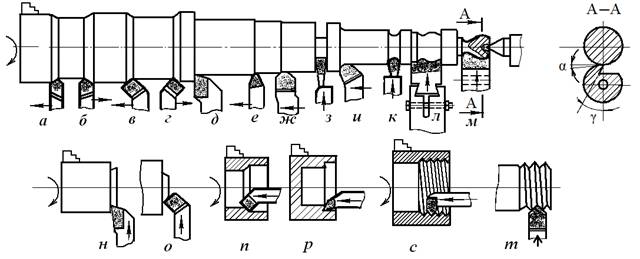

Токарная обработка (точение) характеризуется вращательным движением заготовки (главное движение) и поступательным движе-нием режущего инструмента (движение подачи). На токарно-винторезных станках обрабатывают заготовки, имеющие форму тел вращения, и выполняют следующие виды работ с применением различных токарных резцов: 1) обтачивание черновое наружных цилиндрических поверх-ностей проходными резцами с прямой (рис. 1.1, а, б), отогнутой го-ловкой (рис. 1.1, в, г) и проходными упорными резцами (рис. 1.1, д). Проходные резцы в зависимости от направления используемой подачи при обработке также делятся на правые (рис. 1.1, а, в) и левые (рис. 1.1, б, г); 2) обтачивание чистовое наружных цилиндрических поверхнос-тей резцами с закруглёнными режущими кромками (рис. 1.1, е) и резцом В. А. Колесова[1] (рис. 1.1, ж); 3) проточка канавок и отрезка заготовок (рис. 1.1, з) отрезными резцами; 4) обработка галтелей[2] – закруглённых переходов между сту-пеньками валов галтельными резцами (рис. 1.2, и); 5) обработка фасонных поверхностей небольшой длины фасон-ными призматическими (рис. 1.1, к, л) или круглыми резцами (рис. 1.1, м) поперечной подачей; 6) подрезание торцов подрезными (рис.1.1, н) или проходными отогнутыми резцами (рис.1.1, о); 7) растачивание сквозных отверстий проходными резцами (рис. 1.1, п) и глухих отверстий расточными упорными резцами (рис. 1.1, р); 8) нарезание резьб резцами (рис.1.1, с, т);

Рис. 1.1. Типы резцов и основные токарные операции

9) обработка отверстий сверлами, зенкерами и развёртками, вставленными в коническое отверстие пиноли 15 задней бабки О (рис.1.2 ); 10) обработка конических поверхностей следующими спосо-бами: а) широким проходным резцом; б) поворотом резцовых салазок Н; в) смещением корпуса задней бабки относительно её подошвы путём вращения болта 18 (см. рис.1.2).

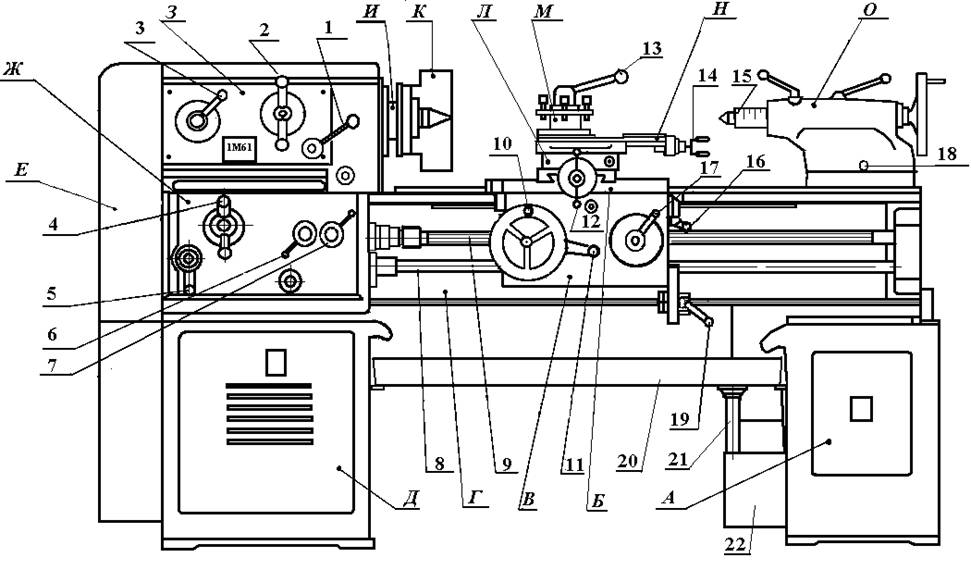

2.2. Устройство токарно-винторезного станка IM6I [1] Основные узлы токарно-винторезного станка IM6I (см. рис. 1. 2): - станина Г, установленная на двух тумбах А и Д. Она служит основой для установки и закрепления всех остальных узлов станка.

Рис.1. 2. Общий вид токарно-винторезного станка 1М61 На её верхней поверхности имеются две пары направляющих; - передняя бабка З, расположенная слева на станине. В ней размещается коробка скоростей со шпинделем И. Шпиндель пред-ставляет собой пустотелый выходной вал коробки скоростей, на пра -вый резьбовой конец которого наворачивается патрон К для закрепления заготовки. Установка необходимой частоты вращения шпинделя осуществляется рукоятками 1, 2; - коробка подач Ж, смонтированная слева на передней стенке станины. Она передаёт вращение от коробки скоростей ходовому валу 8 или ходовому винту 9, которые соответственно служат для изменения величины подачи или шага нарезаемой резьбы. Подбор необходимой подачи и шага нарезаемой резьбы осуществляется рукоятками 4, 5, 6, 7; - суппорт[3], размещённый в средней части станины служит для закрепления на нем резцов и перемещения их относительно обраба-тываемой детали. Суппорт в свою очередь состоит из: 1) продольных салазок Б, являющихся нижней частью суппорта. Эти салазки пере-мещаются вручную по крайним направляющим станины (продольная подача) при помощи штурвала с рукояткой 10; 2) поперечных салазок Л, размещённых на направляющих продольных салазок типа «ласточкин хвост». По этим направляющим поперечные салазки перемещаются перпендикулярно оси вращения заготовки вращением рукоятки 12, осуществляя поперечную подачу; 3) поворотных (резцовых) салазок Н суппорта, смонтированных на поперечных салазках. Резцовые салазки могут поворачиваться в обе стороны на угол 45° относительно направляющих станины и перемещаться вращением рукоятки 14 с винтом 34 (рис. 1.3), обеспечивая наклонную подачу при обработке конических поверхностей заготовок; 4) четырехгранного резцедержателя М, закрепленного на верхних поворотных салазках суппорта. Он имеет возможность поворота вокруг вертикальной оси на требуемый угол и после каждого поворота может закрепляться в нужном положении рукояткой 13; 5) механизма фартука В, который закрепляется к нижней части продольных салазок болтами. В нём размещаются механизмы, преобразующие вращательное движение ходового вала 8 или ходового винта 9 в поступательное перемещение продольных и поперечных салазок суппорта (механическая подача), а также для перемещения их вручную вращением рукояток 10 и 12. Механическое перемещение продольных салазок при нарезании резьбы производится ходовым винтом 56, который сцепляется поворотом рукоятки 17 с разъемной маточной гайкой 55 (см. рис. 1.3), жёстко связанной с суппортом. Предохранительная муфта Мп (см. рис. 1.3) служит для сцепления (расцепления) червячной передачи z58/z59, тем самым, осуществляя тем самым включение или выключение механизма фартука к ходовому валу, а также может его автоматически отключить при перегрузках. Предохранительная муфта включается рукояткой 11. Рукоятка 16 служит для перехода с продольной подачи на поперечную и наоборот; - задняя бабка О установлена на станине с правой стороны и может вручную перемещаться по ее внутренним направляющим. Задняя бабка служит: а) для поддержания в центрах длинных заго-товок при обработке; б) обтачивания конусов смещением корпуса задней бабки относительно направляющих станины вращением болта 18; в) закрепления инструментов для обработки отверстий (сверл, зенкеров, разверток, метчиков и т. п.); - в нижней части станины располагается корыто20 для сбора стружки и стока охлаждающей жидкости из зоны резания. Охлаж-дающая жидкость стекает из корыта по стояку 21 в эмульсионный бак 22, оттуда подается в зону резания через трубопроводы электронасо-сом, расположенным в правой тумбе. Станок включается рукояткой 19. Под съёмным кожухом Е размещается гитара сменных шестерён

2.3. Кинематическая схема станка [1]

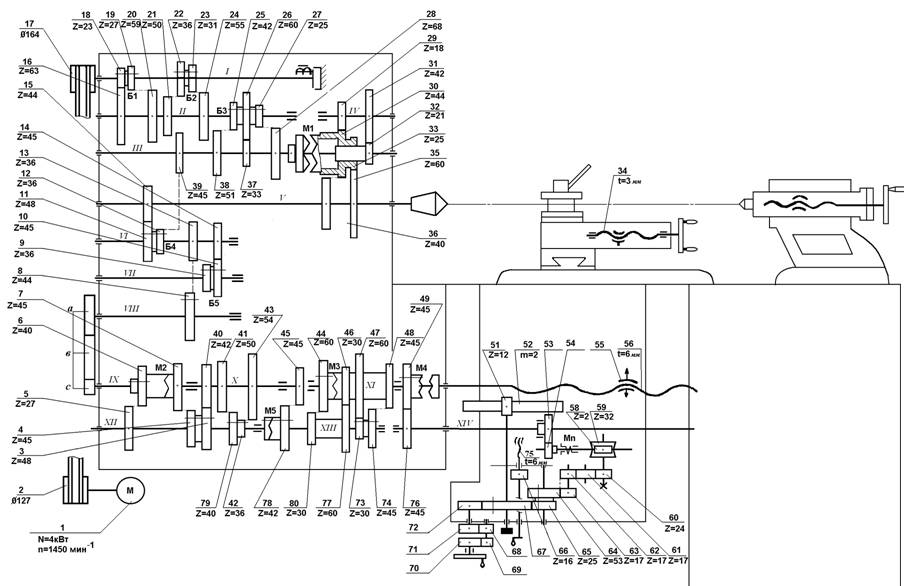

Кинематическая схема станка IM6I включает цепь главного движения, винторезную цепь, а также цепи продольной и поперечной подач. Цепь главного движения.Главным движением токарно-винторезного станка является вращательное движение шпинделя И (см. рис. 1.2). Движение от электродвигателя М (см. рис. 1.3) через клиноременную передачу со шкивами 2 и 17 предается входному валу I коробки скоростей. На валу I находится два двойных блока зубчатых колес Б1 с колесами 18, 19 и Б2 с колесами 22, 23, которые путем поочередного зацепления с колёсами 16, 20, 21, 24, жестко сидящими на валу II, обеспечивают ему четыре различные скорости вращения. На том же валу расположен тройной блок зубчатых колес

Рис. 1. 3. Кинематическая схема токарно-винторезного станка 1М61 Б3 с колесами 25, 26 и 27, дающий посредством последовательного зацепления с колесами 38, 37, 28 валу III 12 различных скоростей вращения. Шпиндель станка (вал V) имеет 24 скорости вращения. Двенадцать из них получаются при включенной муфте М1. При этом передача с вала III на вал V осуществляется передачей z30/z36. Подвижная часть муфты М1, изготовленная за одно целое с зубчатыми колесами 30 и 33, свободно проворачивается на корпусе шестерни 32. Двенадцать более низких скоростей вращения шпинделю передаются при выключенной муфте М1 (положение, показанное на рис. 1.3) через механизм перебора. Механизм перебора включает зубчатые колёса 29, 30, 31, 33, 35. При выключенной муфте М1 шпиндель получает вращение от зубчатого колеса 32, находящегося на правом конце вала III, через колеса 31 и 29 вала IV и зацепления z29/z30∙z33/z35. Уравнение кинематического баланса цепи главного движения имеет вид:

где nоб. э. д. – число оборотов вала электродвигателя в мин.; nшп – число оборотов шпинделя в мин. Реверсирование (изменение направления вращения) шпинделя осуществляется электродвигателем включением рукоятки 19 вниз (см. рис. 1.2). Цепь подач.Цепь подач на токарно-винторезных станках связывает вращение шпинделя (заготовки) с перемещением суппорта (инструмента) и позволяет получать различные значения продольных и поперечных подач, а также нарезать резьбу резцом с различным шагом. Для осуществления движения подачи и нарезания резьбы вал VI получает вращение от шпинделя через передачу z15/z11 или от вала III через звено увеличения шага резьбы посредством зацепления z39/z12. С вала VI движение предается на вал VIII напрямую через зацепление z13/z8 или через реверс[4] подачи z14/z10∙z9/z8 используемый при нарезании левых резьб. Далее движение передается на входной вал IX коробки подач через гитару сменных шестерен а, в, с. В звено увеличения шага резьбы входит передача z39/z12 и используется только при включенном механизме перебора (муфта М1 включена вправо) для получения резьбы с увеличенным шагом и при нарезании многозаходных резьб. Шаг резьбы при этом, по сравнению с передачей через z15/z11, увеличивается в 16 раз. Рассмотрим цепь подачи станка в случае, когда муфты М2, М3, М5 (как показано на схеме) включены. В этом случае вал IX, на котором находится колесо «с» гитары сменных шестерен, напрямую соединен муфтой М2 с валом Х и движение передается сразу на вал ХII посредством зубчатых колес 40, 41, 43 и 45, жестко закрепленных на валу Х, и двух двойных блоков зубчатых колес Б6 и Б7 соответственно с колесами 3, 4 и 79, 42. Поскольку муфта М5 включена, то вращение передается блоку зубчатых колес Б8 вала ХIII. С помощью этого блока, путем зацеплений колёс 73/47 и 74/48, при включенной муфте М3 на валу ХI может быть получено восемь различных скоростей вращения. Передаточное отношение коробки подач iк.п. при включенных муфтах М2, М3, М5 определяются отношением

Уравнение кинематического баланса винторезной цепи имеет вид:

где iг, iк.п. - передаточные отношения гитары сменных шестерен и коробки передач; tх.в. - шаг ходового винта, мм (поз. 56 рис. 1.3); T - шаг нарезаемой резьбы, мм. Передаточное отношение гитары сменных шестерен iг при выполнении всех токарных работ, а также при нарезании метрических и дюймовых резьб определяется отношением: iг = а при нарезании модульных и питчевых резьб: iг = При нарезании резьбы вращение ходовому валу 56 от вала ХI передается включением муфты М4. Для осуществления продольной и поперечной подач вращение с вала ХI на ходовой вал XIV механизма фартука передается посредством передачи z49/z76 при выключенной муфте М4. Уравнение кинематического баланса цепи для продольных Sпр. и поперечных подач Sпоп. имеет вид:

где т - модуль реечного колеса и рейки; tх.в. - шаг ходового винта поперечной подачи в мм (поз. 75 рис. 1.3).

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 422. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

·

·

(2)

(2)

(правая)

(правая)

∙

∙  ∙

∙  ∙

∙

∙

∙  (левая)

(левая)

, (4),

, (4), . (5)

. (5) ∙

∙  ∙

∙  ∙

∙  ∙

∙  ∙

∙  ∙

∙  ∙

∙  ·

·