Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Лабораторная работа № 4. Изучение технологических основ диффузионной сварки в вакууме ⇐ ПредыдущаяСтр 5 из 5

4.1. общие сведения по технологическим основам диффузионной сварки

В настоящее время диффузионная сварка является одним из самых надежных методов соединения материалов малопластичных, тугоплавких, нерастворимых друг в друге или образующих между собой при сварке плавлением хрупкие интерметаллиды. Диффузионная сварка позволяет соединять детали сложной конфигурации – пустотелые с несимметричной формой, со сложной кривизной, получать без дополнительной механической обработки такие ответственные изделия, как металлокерамические гермовводы, высокостойкие штампы, упругие элементы датчиков, многослойные панели, модули пневмоники, колеса и лопатки турбин, пористые трубы для химической и газовой промышленности, клапаны, гильзы цилиндров двигателей и т.п. В связи с большой номенклатурой свариваемых материалов, широким диапазоном их физико-химических и механических свойств, с разнообразием конструктивных особенностей свариваемых деталей и узлов нельзя дать универсального рецепта к разработке технологии диффузионной сварки. Каждое изделие требует индивидуального подхода. В настоящее время нет методов расчета параметров режима. Их подбор производится экспериментально, опираясь на имеющийся производственный опыт и руководствуясь некоторыми общими требованиями к технологии получения твердофазного соединения. В общем случае технологический процесс диффузионной сварки в вакууме включает следующую последовательность операций: · подготовка свариваемых поверхностей; · сборка деталей в приспособлении и загрузка в рабочую камеру;  · сварка; · выгрузка готового изделия; · контроль качества соединения и изделия в целом. В отдельных случаях могут потребоваться операции, связанные с нанесением металлических или оксидных покрытий на заготовки, улучшающих свариваемость материалов, термическую обработку и т.д.

4.1.1. Подготовка поверхностей свариваемых деталей

Процесс диффузионной сварки осуществляется в твердой фазе без существенной макропластической деформации, поэтому физико-химические свойства поверхностных слоев, непосредственно вступающих в контакт, оказывают прямое влияние на ход сварки и играют определяющую роль в образовании соединения. Подготовка деталей под сварку заключается в механической обработке, очистке поверхностей от пленок и загрязнений и нанесении подслоев. Механическая обработка повышает чистоту поверхностей, обеспечивает более плотное прилегание и большую площадь контакта деталей, что ускоряет завершение первой стадии процесса – сближение поверхностных атомов на расстояние межатомного взаимодействия. Способами механической обработки могут быть точение (черновое и получистовое), шлифование и полирование. При абразивной обработке (шлифовании) на поверхность зачищенного металла могут попадать твердые частицы абразива, препятствующие диффузионным процессам при сварке и снижающие прочность соединения. Очистка поверхностей от адсорбированных пленок (масел, жиров) и загрязнений (краски, полировальной пасты, частиц абразива), препятствующих сварке, может производиться растворителями – ацетоном, спиртом, четыреххлористым углеродом и др., а также путем нагрева и выдержки деталей в вакуумной камере. В отдельных случаях используется травление поверхностей в кислотах с последующей промывкой и сушкой. Перспективен метод очистки свариваемых поверхностей ультразвуком. Прочность соединений после такой обработки повышается в 1,5÷2 раза. Нанесение подслоев на свариваемые поверхности производят с целью улучшения свариваемости материалов за счёт использования пластичных металлов, облегчающих установление физического контакта по всей свариваемой поверхности. Использование подслоев позволяет предотвратить появление нежелательных фаз при сварке разнородных материалов и снизить требуемые при сварке температуру и давление и тем самым уменьшить остаточные напряжения. Материалом подслоя (прокладки) чаще всего служат никель, медь, серебро и золото, нанесенные на одну из свариваемых поверхностей гальваническим путем или напылением в вакууме. Толщина подслоя обычно составляет 2÷7 мкм. Возможно применение тонкой фольги (0,1 мм). Материал прокладки выбирается так, чтобы коэффициент его диффузии в основной материал был выше, чем для элементов основы в прокладку. Например, при сварке алюминия со сталью, для предотвращения появления хрупких интерметаллидов, в качестве подслоя используют никель. Во всех случаях необходимость и целесообразность назначения, какой-либо, операции подготовки поверхностей деталей диктуется конкретными условиями сварки, природой свариваемых материалов, требованиями к изделию, особенностями оборудования, а также экономическими соображениями.

4.1.2. Сборка

От тщательного и правильного выполнения сборки во многом зависит качество соединения. Чаще сборка осуществляется вручную. Необходимо предусмотреть меры, исключающие загрязнение подготовленных к сварке поверхностей. Перекосы сопрягаемых поверхностей могут привести к непроварам, а при работе с хрупкими материалами – к сколам. Для повышения точности сборки применяют специальные приспособления. При сварке одновременно нескольких однотипных изделий конструкция приспособления должна обеспечить равномерность распределения и передачи усилия на каждый узел от штока механизма сжатия. Для этого используют самоустанавливающиеся опоры, легко деформируемые, выравнивающие усилие прокладки толщиной 0,5÷1,0 мм, и другие способы. Приспособления изготавливаются из материалов, имеющих плохую свариваемость с материалом свариваемых деталей. Для предотвращения приваривания деталей к опорным поверхностям сварочного приспособления и механизма сжатия между ними располагают специальные прокладки из слюды, керамики или наносится порошок окиси алюминия, мел и т.п.

4.1.3. Сварка

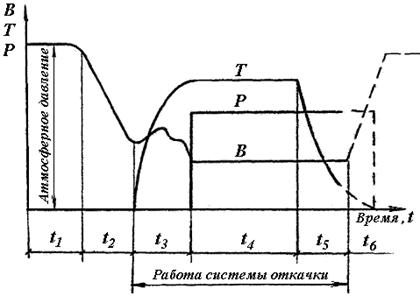

Параметрами режима диффузионной сварки в вакууме являются: · температура нагрева деталей в зоне сварки (Т); · удельное сжимающее давление (Р); · время сварки, т.е. время выдержки при сварочной температуре (t); · степень разрежения (В). В случае проведения процесса в другой среде параметрами являются также: тип и химический состав среды; точка росы; парциальное давление кислорода. Отработка технологии диффузионной сварки в вакууме заключается в установлении оптимальных значений параметров процесса и рациональных соотношений между этими параметрами. Циклограмма процесса диффузионной сварки в вакууме, отражающая последовательность приемов и характер изменения параметров режима при сварке, приведена на рис. 4.1. Процесс сварки можно разбить на несколько этапов: · На первом этапе осуществляется загрузка свариваемых деталей и герметизация рабочей камеры. · На втором этапе начинает работать система откачки и создается заданная по режиму степень разрежения в камере (вакуум). · Во время третьего этапа производят нагрев сомкнутых, но не сжатых деталей до заданной сварочной температуры. Нагрев деталей приводит к неизбежному выделению растворенных в них газов. Поэтому во время дегазации в начале данного этапа давление в камере несколько повышается. Процесс дегазации можно ускорить за счет повышения интенсивности нагрева и скорости откачки. По окончании дегазации происходит уменьшение остаточного давления в камере до заданного значения и только после этого к деталям прикладывается требуемое сварочное давление. Начинается следующий этап.

Рис. 4.1. Циклограмма процесса диффузионной сварки в вакууме

· Во время четвертого этапа вследствие термомеханического воздействия происходит пластическая деформация микронеровностей, дробление твердых пленок, увеличение площади фактического контакта (до 90÷95 %), развитие и завершение диффузионных процессов. · На пятом этапе выключается источник нагрева, и детали в сжатом состоянии охлаждаются в вакууме до температуры (100÷200) оС, чем обеспечивается необходимая прочность и пластичность соединения. · На последнем, шестом, этапе производится разгерметизация камеры и, после полного охлаждения до комнатной температуры, снятие усилия сжатия и выгрузка (съем) готового изделия.

4.1.4. Контроль качества сварных соединений

Система контроля сварных соединений, выполненных диффузионной сваркой, включает методы, технические средства и методики, предназначенные для обеспечения требуемого качества и надежности соединений. При разработке контроля качества сварных соединений, выполненных диффузионной сваркой, следует руководствоваться требованиями, предъявляемыми к сварному соединению, и существующими стандартами. Для контроля сварных соединений в процессе диффузионной сварки разработаны специальные методы и аппаратура. Контроль сварных соединений в некоторых случаях осуществляется стандартными методами и средствами контроля. Пта выборе методов и средств контроля соединений, выполненных диффузионной сваркой, необходимо иметь четкое представление о характере дефектов и возможных причинах их появления. Наиболее характерными дефектами, возникающими при диффузионной сварке, являются непровары, трещины, новые фазы, высокие остаточные напряжения и большая остаточная деформация. Непровары могут иметь раскрытие (размер дефекта в направлении, перпендикулярном к поверхности соединения) от десятых долей микрометра до десятков микрометров, а их площадь может составлять до нескольких квадратных миллиметров. Непровар может быть заполнен проникшим в него воздухом, оксидами или загрязнениями, не успевшими диффундировать в свариваемые материалы. Очень опасны дефекты, выходящие на наружную поверхность изделия, например, сквозные трещины (течи). В дефекты такого рода могут переходить макро- и микротрещины. Остаточная деформация вызывается значительным усилием сжатия, при котором повышается предел текучести свариваемых материалов. Дефект, называемый слипанием, проявляется при соединении деталей без достаточно глубокого взаимного проникновения свариваемых материалов. К числу дефектов можно отнести также значительнее изменение структуры материала зоны соединения по сравнению с исходными металлами. Дефект оплавления обуславливается нагревом до температуры, близкой к температуре плавления свариваемых деталей. Дефект, называемый смещением обычно возникает из-за неправильной конструкции сборочного приспособления или неточной установки свариваемых деталей в этом приспособлении. Система контроля должка обеспечивать своевременное выявление всех дефектов и вызывающих их причин с целью быстрейшей ликвидации недопустимых отклонений от заданного режима сварки. Для контроля сварных соединений применяют удобные для проведения испытаний и измерений контрольные технологические образцы, которые легко изготовить. Механические испытания на растяжение, изгиб, и ударную вязкость проводят для контроля качества соединений, оптимизации режимов диффузионной сварки и определения показателей свариваемости материалов.

4.1.5. Влияние параметров режима и условий сварки на свойства соединений

4.1.5.1. Степень разрежения в вакуумной камере выбирают с учетом свойств свариваемых материалов. При недостаточном вакууме усиливается окисление материалов. Получение высокого вакуума существенно снижает производительность сварки, приводит к удорожанию процесса. В большинстве случаев процесс сварки ведется при разрежении 10-4÷10-5 мм рт. ст. Использование более высокого вакуума оправдано, когда необходимо обеспечить высокую размерную точность изделия, уменьшив остаточные напряжения и деформации в нем за счет соответствующего снижения температуры, давления и времени.

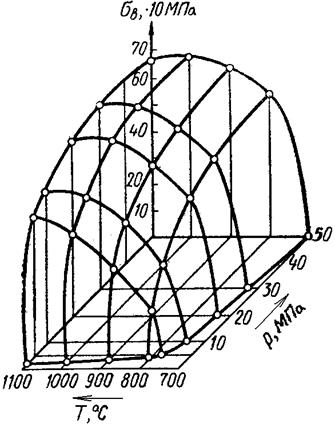

4.1.5.2. Для выбора температуры, давления и времени нет строгих рекомендаций. При выборе их значений учитывают поведение свариваемых материалов при нагреве и деформации, а также требования к изделию. Характер зависимости прочности соединения от этих параметров однотипен, что хорошо иллюстрируется объемными диаграммами. На рис. 4.2 приведена такая диаграмма, показывающая влияние температуры и удельного давления на прочность соединения на примере сварки стали 45. Увеличение температуры и удельного давления в начале процесса приводит к резкому повышению прочности соединения, но до определенного предела, после которого дальнейшее увеличение температуры и давления не влияет заметно на рост прочности. Для конструкционных сталей температуру сварки назначают в пределах 50÷70 % температуры плавления материалов, при соединении разнородных материалов берется в расчет температура плавления более легкоплавкого из них. Для тех же сталей удельное давление выбирается в пределах 1÷20 МПа, т.е. ниже предела текучести материала. Для сварки тугоплавких и жаропрочных материалов эти значения могут быть в несколько раз выше. Время сварки обычно составляет от нескольких секунд до десятков минут и больше в зависимости от жаропрочности и твердости свариваемых материалов. Чрезмерное увеличение времени, как и температуры сварки, может привести к снижению прочности соединения из-за роста зерна или из-за образования и роста прослойки интерметаллидов.

Рис. 4.2. Зависимость прочности соединения от температуры и давления

4.1.5.3. По характеру образования соединения различные сочетания материалов, свариваемых диффузионной сваркой в вакууме, можно разделить на пять групп. · Однородные материалы, например сталь+сталь, титан+титан и др. В зоне соединения при правильно выбранных режимах (Т = 900÷1100 оС, р = 1÷2 МПа, t = 10 мин., вакуум В ≥ 10-3 мм рт.ст.) наблюдаются общие зерна, плоскость первоначального контактирования практически не просматривается. Соединение имеет прочность, равную с основным металлом. · Разнородные материалы, обладающие неограниченной взаимной растворимостью, например сталь+никель (Т = 1000 оС, р = 1,5 МПа, t = 10 мин., В = 10-3 мм рт.ст.). Граница раздела в зоне соединения может быть обнаружена на металлографических шлифах по резкому изменению структуры свариваемых материалов. Соединение равнопрочно основному металлу. · Разнородные материалы, образующие эвтектику, например, сталь+медь (Т = 1000 оС, р = 1 МПа, t = 10 мин., В = 10-3 мм рт.ст.). Эвтектика представляет собой новую фазу, обычно имеющую температуру плавления ниже Тпл каждого составного элемента. На микрошлифах эвтектика просматривается в виде узкой полосы по плоскости первоначального контактирования. Соединение имеет прочность менее прочного материала, например меди (разрушение происходит по меди), однако наличие эвтектики приводит к снижению ударной вязкости в зоне сварки. · Разнородные материалы, резко отличающиеся по твердости и жаропрочности, например, твердых сплавов ВК20+сталь. В данном случае применяется прослойка из высокоплстичного материала. В процессе сварки (Т = 1100 оС, р = 1,2 МПа, t = 2 мин., В = 10-3 мм рт.ст.) под действием внешнего сжимающего усилия прослойка деформируется и заполняет неровности механической обработки более твердого образца. На микрошлифах прослойка видна в виде светлой полосы, а поверхность контакта «твердый сплав –прослойка» – в виде тонкой ломаной линии. · Разнородные материалы, образующие интерметаллические (типа АmBn) соединения, например, железо+алюминий, никель +алюминий.

При сварке алюминия и его сплавов с низкоуглеродистой сталью в зоне соединения образуются интерметаллиды, которые способствуют хрупкому разрушению сварного соединения. Для повышения прочности соединения между свариваемыми деталями вводится промежуточный металл, который с алюминием и железом не образовал бы соединений, ухудшающих работоспособность изделий. Одним из таких металлов является никель. Никель с железом образует твердые растворы, а с алюминием (при определенных условиях) – интерметаллид. Интерметаллическая прослойка из Al3Ni2 шириной не более 1 мкм не оказывает отрицательного влияния на работоспособность соединения, так как она более пластична, чем соединение Fe3Ni. Однако при увеличении ширины интерметаллической фазы повышается хрупкость соединения и прочность резко снижается. Ширина прослойки увеличивается с повышением времени, температуры и удельного давления. Оптимальный режим диффузионной сварки в вакууме низкоуглеродистой стали со сплавом АМц через никелевую прослойку следующий: Т = 550÷575 оС, р = 1,4÷1,5 МПа, t = 2÷5 мин., В = 10-3 мм рт.ст.

4.2. Цель работы

4.2.1. Изучение технологических основ диффузионной сварки в вакууме. 4.2.2. Определение оптимального режима диффузионной сварки заданных материалов.

4.3. Оборудование, приборы и материалы, необходимые при выполнении работы

4.3.1. Лабораторная установка для диффузионной сварки в вакууме. 4.3.2. Заготовки для сварки из низкоуглеродистой стали. 4.3.3. Маятниковый копёр типа МК-30. 4.3.4. Молоток, напильник, плоскогубцы, клеймы, наждачная бумага. 4.3.5. Миллиметровая бумага, линейка, планиметр. 4.3.6. Спирт или ацетон.

4.4. Методика выполнения работы 4.4.1. Ознакомиться с инструкцией по работе на установке для диффузионной сварки в вакууме. 4.4.2. Тщательно зачистить от заусенцев и обезжирить торцы свариваемых заготовок. 4.4.3. Подготовленную пару заготовок установить вертикально в 4.4.4. Герметизировать камеру и создать в ней разрежение до 4.4.5. В соответствии с циклограммой процесса (см. рис. 4.1) произвести сварку образцов на режимах с различной температурой сварки: Т = 900 оС, 950 оС, 1000 оС, 1050 оС при постоянном удельном давлении р = 15 МПа и времени изотермической выдержки t = 5 мин. 4.4.6. Произвести маркировку каждой пары сваренных образцов в соответствии с температурой сварки. 4.4.7. Провести сравнительные испытания на ударный изгиб на маятниковом копре. Вычислить работу разрушения сваренных образцов: А = Ан - Ак; где Ан и Ак - начальный и конечный запас энергии маятника. 4.4.8. Определить площадь сечения образцов после разрушения (S) и удельную работу разрушения

4.4.9. Построить график зависимости работы разрушения от температуры сварки А= f (Т оС) и выбрать оптимальное её значение. 4.4.10. Подготовить ответы на контрольные вопросы.

4.5. Содержание отчета

4.5.1. Краткие теоретические сведения по технологическим основам диффузионной сварки в вакууме. 4.5.2. Методика проведения экспериментов по сварке: • определение и контроль в сварочной установке параметров режима сварки; • оценка качества соединений. 4.5.3. Таблица исходных данных и результатов оценки качества сварки. 4.5.4. Анализ результатов опытов. 4.5.5. Общие выводы по работе.

4.6. Контрольные вопросы

4.6.1. Укажите последовательность операций технологического 4.6.2. Назовите способы подготовки свариваемых поверхностей, и какова роль этой операции в образовании соединения? 4.6.3. Перечислите этапы процесса диффузионной сварки в вакууме, и что происходит на каждом из них? 4.6.4.Каков характер влияния основных параметров режима сварки на прочность соединения? 4.6.5. В какие группы можно выделить различные сочетания материалов при диффузионной сварки в вакууме, и в чем особенности структуры соединения их? 4.6.6. Как экспериментально выявить оптимальные параметры режима сварки?

Литература

1. Банов М.Д. , Масаков В. В. , Плюснина Н. П. Специальные способы сварки и резки: учебное пособие. – М.: Академия, 2011. 2. Федосов С.А., Оськин И.Э. Основы технологии сварки: учебное пособие. – М.: Машиностроение, 2011. 3. Специальные методы сварки и пайки: Учебник для ср. спец. учеб. зав. / В.В. Пешков и др.; Под ред. В.А. Фролова. – М.: Интермет Инжиниринг, 2003. - 184 с. 4. Николаев Г.А., Ольшанский Н.А. Специальные методы сварки: Учеб. пособ. для студ. вузов. - М.: «Машиностроение», 1975. 232 с.

ПРАВИЛА БЕЗОПАСНОСТИ

Приступая к выполнению лабораторных работ по курсу, каждый студент обязан изучить необходимые инструкции по технике безопасности, пройти инструктаж и расписаться в соответствующем журнале. Непосредственно перед лабораторной работой и в процессе ее выполнения необходимо соблюдать следующие основные правила безопасности: · Включение электрических схем для исследования производится только с разрешения преподавателя или учебного мастера. · Все переключения следует производить только после отключения схемы от электрической сети. · Запрещается прикасаться к электрооборудованию и проводам, находящимся под напряжением. · В перерывах в работе обязательно выключать электрооборудование. · При механических испытаниях установку и съем образцов необходимо выполнять при полностью отключенном механизме нагружения. Испытания проводятся только при наличии защитных ограждений. · Большинство установок, применяемых для контроля, содержат источники энергии, полностью или частично находящиеся под напряжением во время работы, поэтому работу на установках можно проводить только при наличии заземления. Включение установок следует производить с разрешения преподавателя или учебного мастера. · После окончания работы следует разобрать схему и убрать рабочее место. |

||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 265. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

.

.