Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Лабораторная работа № 1. Изучение конструкции и принципа действия оборудования для холодной стыковой сварки и получение навыков работы на немСтр 1 из 5Следующая ⇒ МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Юго-Западный государственный университет» (ЮЗГУ) Кафедра материаловедения и сварочного производства

УТВЕРЖДАЮ Первый проректор – Проректор по учебной работе ______________ Е.А. Кудряшов «____» _______________ 2012 г.

СПЕЦИАЛЬНЫЕ МЕТОДЫ СВАРКИ

Методические указания по выполнению лабораторных работ для студентов специальности 150202.65 и 150400.68-6

Курск 2012

УДК 621.791

Составитель Н.И. Иванов

Рецензент Кандидат технических наук, доцент кафедры машиностроительные технологии и оборудование В.В. Малыхин Специальные методы сварки: методические указания по выполнению лабораторных работ / Юго-Зап. гос. ун-т; сост. Н.И. Иванов. Курск, 2012. 69 с., ил. 22, табл. 7. Библиогр.: с. 68.

Содержат сведения по вопросам технологии и оборудования специальных методов сварки, необходимые при выполнении лабораторных работ. Указывается используемое оборудование, материалы, порядок выполнения и оформления отчетов по лабораторным работам. Методические указания соответствуют требованиям ГОС-2000 по направлению подготовки дипломированных специалистов 651400 «Машиностроительные технологии и оборудование» специальности 120500 (150202.65) «Оборудование и технология сварочного производства» и магистров 551800 (150400.68-6) «Технологические машины и оборудование».

Работа предназначена для студентов дневной формы обучения.

Текст печатается в авторской редакции

Подписано в печать . Формат 60x84 1/16. Печать офсетная.  Усл. печ. л. . Уч. - изд. л. . Тираж 30 экз. Заказ . Бесплатно. Юго-Западный государственный университет. 305040, г. Курск, ул. 50 лет Октября, 94.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Лабораторная работа № 1. Изучение конструкции и принципа действия оборудования для холодной стыковой сварки и получение навыков работы на нем . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

Лабораторная работа №2. Изучение технологических основ процесса холодной сварки . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

Лабораторная работа №3. Изучение конструкции и принципа действия оборудования для диффузионной сварки в вакууме . . . . . 35

Лабораторная работа № 4. Изучение технологических основ диффузионной сварки в вакууме . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 56

Литература . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 68

Правила безопасности . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 69

ВВЕДЕНИЕ

В процессе подготовки студентов важную роль играют лабораторные работы, так как самостоятельные практические действия способствуют лучшему усвоению теоретического материала, развитию навыков инженерного мышления, а также являются важным этапом приобщения будущих специалистов к научно-исследовательской работе. В каждой лабораторной работе кратко дан теоретический материал, сформулирована цель, изложена методика проведения работы, определено содержание отчёта, даны контрольные вопросы, в конце методических указаний приведен список вспомогательной литературы по изучаемому курсу. В процессе проведения отдельных лабораторных работ Перед выполнением лабораторных работ студенты должны пройти инструктаж по технике безопасности, получить у учебного мастера необходимую техническую документацию, материалы и инструменты, распределить обязанности между отдельными членами звена во время эксперимента. Перед началом опытов каждый студент должен ознакомиться с устройством опытной установки и с характеристиками измерительных приборов. До начала экспериментов необходимо подготовить таблицы для записи показаний приборов, измерений и результатов расчетов. После окончания выполнения работы рабочее место, оборудование и аппаратура приводятся в порядок и сдаются учебному мастеру. Полученные экспериментальные данные следует проанализировать, обработать, построить необходимые графики, диаграммы и представить их для проверки преподавателю. Опыты, давшие сомнительные результаты, могут быть по указанию преподавателя повторены. Для более полного ответа на контрольные вопросы во время лабораторных работ целесообразно пользоваться конспектом лекций. Отчеты по лабораторным работам составляется самостоятельно каждым студентом. Оформляются в обычных ученических тетрадях или на листах формата А4 с титульным листом на каждую лабораторную работу.

Лабораторная работа № 1. Изучение конструкции и принципа действия оборудования для холодной стыковой сварки и получение навыков работы на нем

1.1. Общие сведения о холодной сварке

Холодная сварка является одним из наиболее рациональных способов получения неразъемного соединения пластичных металлов и сплавов. Она обладает рядом особенностей, которые отличают её от всех остальных видов сварки. Наиболее важной отличительной особенностью холодной сварки является отсутствие нагрева деталей внешним источником тепла. Это позволяет: · сваривать термически разупрочняемые металлы без снижения их механических свойств в околошовной зоне; · сваривать электрические изолированные провода; · вести процесс сварки в огне- и взрывоопасной среде (например, в угольной шахте); · герметизировать корпуса полупроводниковых приборов и интегральных микросхем, банки, контейнеры, ампулы и другие емкости с легковоспламеняющейся жидкостью, нагрев которых недопустим. Достоинствами холодной сварки также являются малая энергоемкость процесса, гигиеничность, высокая производительность, простота процесса и оборудования, возможность механизации и автоматизации процесса. При её осуществлении отсутствуют газовые выделения, брызги расплавленного металла, световое излучение, шум. Оборудование для холодной сварки значительно проще в эксплуатации любых машин и установок для дуговой, контактной, электроннолучевой, плазменной, лазерной и других видов сварки.

1.1.2. Требования к основным узлам и элементам машин для стыковой холодной сварки

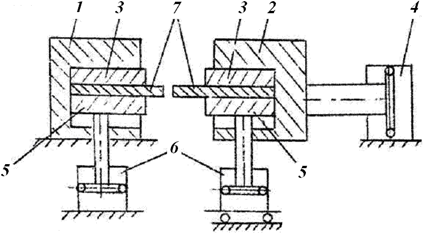

При создании оборудования для холодной сварки исходят из основных особенностей самого процесса. В основе холодной сварки лежит совместная пластическая деформация соединяемых металлов, которая осуществляется за счет приложения внешнего давления. Для осуществления стыковой холодной сварки детали (круглые, прямоугольные или сложного профиля) с определенным вылетом зажимают соосно в специальных губках, после чего к ним прикладывают осевое усилие. Давление, создаваемое этим усилием, вызывает пластическую деформацию (осадку) концов деталей, выступающих из губок. В конце осадки, для формирования качественного соединения, сварочное давление должно значительно превышать предел текучести металла. В связи с этим в оборудовании для холодной сварки используются, как правило, пневматические, пневмогидравлические или гидравлические силовые приводы. К оборудованию для холодной сварки предъявляются следующие общие требования: · надежность в работе; · высокая производительность; · минимальные энерго- и металлоемкость; · максимальное удобство эксплуатации; · максимально возможная унификация основных узлов и элементов. Принципиальная кинематическая схема машины для стыковой холодной сварки представлена на рис. 1.1. Основным узлом машины является сварочная головка, состоящая из двух плит – неподвижной 1 и подвижной 2. С плитами связаны механизм осадки с цилиндром силового привода 4, механизм зажатия с цилиндрами 6 привода, сменные зажимные губки – неподвижные 3 и подвижные 5, в которых зажимаются свариваемые детали 7. Неподвижная плита сварочной головки крепится обычно на корпусе машины, на котором (или внутри которого) располагаются: обрезное устройство (резак) для подготовки торцов деталей к сварке (на рисунке не показан); элементы системы силового привода; электрооборудование и органы управления работой машины.

Рис. 1.1. Принципиальная кинематическая схема машины для стыковой сварки: 1 – неподвижная плита; 2 – подвижная плита; 3 – сменная зажимная губка неподвижная; 4 – механизм осадки с цилиндром силового привода; 5 – сменная зажимная губка подвижная; 6 – механизм зажатия с цилиндрами привода; 7 – свариваемые детали

1.1.2.1. Механизм осадки. Для обеспечения стабильного качества сварки механизм осадки должен удовлетворять следующим требованиям: · равнодействующая усилия осадки должна совпадать с продольной осью выступающих концов свариваемых деталей; · соосность деталей должна сохраняться в течение всей · конструкция механизма осадки должна позволять сваривать детали как ограниченной, так и неограниченной длины; · величина усилия привода должна быть достаточной для полной осадки деталей максимального (для данной машины) сечения при оптимальном вылете. Подвижная плита, как это показано на рис. 1.1, закреплена на штоке поршня цилиндра 4. При сварке она сближается с неподвижной плитой, а после сварки отводится в исходное положение. Усилие от силового цилиндра 6 может передаваться подвижной плите, и, следовательно, соединяемым деталям 7, как непосредственно, так и через систему рычагов. При передаче усилия через рычаг плечи рычага выбирают из расчета получения требуемого выигрыша в усилии. Такую схему обычно применяют в машинах небольшой мощности с пневматическим приводом, где потеря времени за счёт применения рычага мала и не имеет практического значения.

1.1.2.2. Механизм зажатия. К механизму зажатия предъявляется ряд требований, основным из которых является обеспечение надежности зажатия установленных в губках деталей, их проскальзывание при осадке недопустимо. Наиболее простой является схема механизма зажатия, обеспечивающая передачу развиваемого цилиндром привода усилия к губкам напрямую (см. рис. 1.1). При этом для надежного зажатия деталей в губках машины и исключения их проскальзывания при осадке необходимо, чтобы усилие зажатия (даже при наличии насечки на губках) не менее чем в 1,6 раза превышало усилие осадки. Однако для выполнения такого условия цилиндры зажатия должны иметь чрезмерно большой диаметр, что существенно увеличивает габаритные размеры и массу сварочной машины. Не оправдала себя и схема передачи усилия губкам от штока цилиндра через рычаг. Усилие зажатия в этом случае оказывается недостаточным. В реальных машинах процесс осадки сопровождается возникновением достаточно ощутимой составляющей осевого усилия, которая стремится раскрыть губки (за счет неизбежных люфтов, появляющихся из-за допусков при изготовлении деталей механизмов осадки и зажатия). Предотвратить раскрытие губок и, соответственно, проскальзывание деталей во время осадки удается при использовании, так называемого, «замкового механизма». Раскрыть «замок» можно только под действием усилия, противоположного усилию зажатия. Под действием иных усилий, в частности составляющих усилия осадки, «замок» не раскроется. Для надежного зажатия деталей механизмом, работающим по такой схеме, достаточно начального усилия, величина которого не превышает половины усилия осадки. Механизм, в котором «замок» обеспечен эксцентриком, применяется в стыковых машинах типа МСХС-5-3. Достаточно широкое применение в машинах для стыковой сварки нашла также схема с клиновой системой механизма зажатия (усилие зажимным губкам передается от штока цилиндра через клин, имеющий угол самоторможения, равный 10°). Применение клина, также как и эксцентрика, обеспечивает «замок» и позволяет снизить усилие привода зажатия до половины усилия осадки.

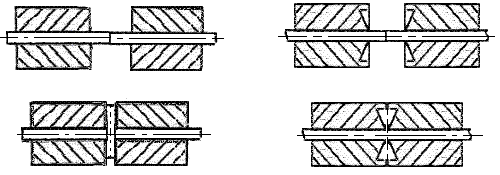

1.1.2.3. Зажимные губки. Зажимные губки является одним из наиболее ответственных элементов машины для стыковой сварки. Они устанавливаются в пазах неподвижной и подвижной (при осадке) плит сварочной головки. К зажимным губкам предъявляются следующие основные требования: · обеспечение надежного закрепления свариваемых деталей, · минимальная трудоемкость замены губок; · обеспечение благоприятных условий течения металла в зоне сварки при осадке и формирования твердофазного соединения. В комплект сварочной машины входят четыре губки – две неподвижные и две подвижные. Они связаны с приводом механизма зажатия. В сомкнутом положении губки имеют сквозное продольное отверстие, форма и размеры которого соответствуют форме и размерам свариваемых деталей (например, см. образцы губок машины МСХС-5-3). Для устранения проскальзывания деталей при осадке пазы зажимных губок в передней части имеют насечки глубиной от 0,1 до 0,4 мм, в зависимости от диаметра (толщины) деталей. Выполнение требования по обеспечению благоприятных условий течения пластически деформируемого металла прямо связано с геометрией рабочего торца губок. Дело в том, что деформирование металла при стыковой сварке сопровождается выдавливанием его наружу в виде грата (так называемый «облой»). При этом характер течения металла должен быть таков, чтобы разрушенные в процессе сварки поверхностные пленки были наиболее полно удалены из зоны контакта. С этой точки зрения целесообразно рассмотреть два типа губок, определяющих различные схемы стыковой сварки (рис. 1.2).

а б Рис. 1.2. Схемы сварки в зажимных губках: а – с плоскими торцами; б – с заостренными торцами (вверху – до сварки, внизу – после сварки)

Для того, чтобы с помощью губок с плоскими торцами (рис. 1.2,а) осуществить требуемую для сварки осадку, необходимо непрерывно расплющивать образующийся облой. А так как по мере роста деформации площадь облоя увеличивается, то большая часть приложенного усилия в конце осадки тратится бесполезно. Облой сдавливается опорными поверхностями (рабочими торцами) губок и препятствует полному вытеснению поверхностных пленок из стыка, ухудшая условия сварки. Губки с заостренной в осевой части рабочих торцов формой (рис. 1.2,б) создают наиболее благоприятные условия для образования сварного соединения. При этом в процессе осадки деформируемый металл относительно свободно вытесняется из стыка. Образующийся облой подрезается заостренными частями губок и затем легко удаляется. По периферии торцов губки имеют плоскую опорную поверхность, предохраняющую заостренную часть от поломки. Заостренные торцы губок, по сравнению с плоскими торцами, позволяют существенно снизить величину необходимого для сварки усилия осадки (например, при сварке алюминия в 1,8 раза, а меди – в 1,5 раза).

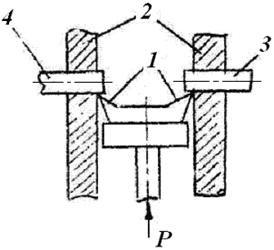

1.1.2.4. Обрезное устройство. Подготовка деталей к сварке производится путем обрезки концов с помощью специального резака гильотинного типа. У серийных машин резак расположен вне сварочной головки. Полуавтоматы имеют встроенное устройство обрезки, производящее обрезку непосредственно в зоне выполнения сварки. К устройству обрезки предъявляются требования обеспечения чистого и ровного среза, перпендикулярного к продольной оси детали, исключающего ее перекос и изгиб при сварке. Простейший тип обрезного устройства показан на рис. 1.3.

Рис. 1.3. Схема обрезки деталей перед сверкой: 1 – ножи; 2 – боковые щеки; 3 и 4 – заготовки

Его основными элементами являются ножи 1. «Обратный» угол заточки ножа обеспечивает необходимую чистоту среза, так как плоская часть ножа не касается срезанной поверхности. Боковые щеки 2 имеют сквозные отверстия, в которые вставляют заготовки 3 и 4. Затем под действием силы Р ножи 1 поднимаются и обрезают концы заготовок под сварку. Аналогичен принцип действия и более сложного гидравлического обрезного устройства полуавтомата для холодной стыковой сварки.

1.1.3. Конструкция и принцип действия машины МСХС-5-3

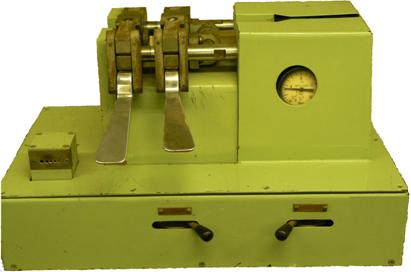

Машина для стыковой холодной сварки типа МСХС-5-3 (рис. 1.4) нашла широкое промышленное применение. Она предназначена для сварки алюминиевых проводов сечением от 2 до 30 мм2, медных, а также алюминиевых проводов с медными сечением от 2 до 20 мм2. Машина состоит (рис. 1.5) из корпуса, сварочного устройства, содержащего механизмы зажатия и осадки, обрезного устройства, средств управления, регулирования и контроля подачи сжатого воздуха в цилиндры механизмов обрезки и осадки.

Рис. 1.4. Внешний вид машины типа МСХС-5-3

|

||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 270. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |