Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Лабораторная работа №2. Изучение технологических основ процесса холодной сварки

2.1. Общие сведения по технологическим основам холодной сварки

Холодная сварка отличается от других способов сварки давлением значительной объемной деформацией и малой степенью её локализации в зоне контакта соединяемых материалов. Формирование соединения при холодной сварке осуществляется в твердой фазе на воздухе при комнатной температуре, которая для большинства металлов значительно ниже температуры рекристаллизации. Исходя из этого, наиболее рациональной областью применения способа соединения материалов за счёт их глубокой пластической деформации является сварка высокопластичных металлов. Холодной сваркой чаще всего соединяют алюминий и медь, как в однородном, так и разнородном сочетаниях, а также другие металлы: серебро, свинец, никель, кадмий, цинк, олово и др. Все перечисленные материалы плохо свариваются традиционными методами, использующими нагрев. Холодная сварка позволяет получать соединения различных типов при разнообразном конструктивном исполнении. Внахлестку детали могут соединяться как точечной сваркой – в одной или нескольких точках одновременно или последовательно, так и шовной сваркой – непрерывным герметичным или прерывистым швом, кроме того сварка может осуществляться по контуру. Встык свариваются проволоки, прутки, стержни и полосы круглого или прямоугольного сечения. Диапазон размеров сечений и толщин свариваемых деталей достаточно широк: листы толщиной 0,08÷10 мм внахлест, проволоки и прутки круглого сечения диаметром от 0,8 до 50 мм, полосы прямоугольного сечения площадью до 1500 мм2 встык. Возможно получение стыковых соединений трубчатых деталей при определенном соотношении толщины стенки и диаметра трубы.  Для холодной сварки характерен интенсивный наклёп металла в зоне соединения. В силу этого прочность сварного соединения, выполненного без нарушения технологии, как правило, выше, чем у основного металла. Отсутствие значительного нагрева исключает возможность появления хрупких интерметаллидных прослоек, обеспечивая тем самым высокую пластичность и прочность соединения. Сварной шов не загрязняется посторонними примесями, обладает высокой химической однородностью и поэтому имеет высокую коррозионную стойкость и стабильность электрического переходного сопротивления. Однако большие возможности холодной сварки используются еще недостаточно. Узок диапазон металлов и сплавов, соединяемых этим методом. Холодная сварка пока не относится к основным методам в производстве многих изделий из пластичных металлов. Дальнейшее развитие холодной сварки во многом зависит от вклада инженеров сварочного производства в решение вопросов разработки рациональной технологии сварки. Одним из таких вопросов является изыскание путей уменьшения деформации и усилия, обеспечивающих образование высококачественного соединения. Технологический процесс холодной сварки включает следующие операции: · подготовку соединяемых поверхностей; · сборку; · собственно сварку; · удаление облоя (в случае стыковой сварки); · контроль сварного соединения. Как известно, поверхность металла в обычных условиях покрыта различного рода пленками. Окисная пленка после удаления образуется вновь практически мгновенно. Поэтому ее целесообразно удалять только непосредственно при сварке. Установлено, что в процессе пластической деформации окисная пленка металлов, соединяемых холодной сваркой, разрушается и выносится из зоны соединения. Поэтому, удаление окисной пленки не входит в задачи предварительной подготовки деталей к холодной сварке. Главным препятствием холодной сварки, не устраняемым в процессе деформации, являются жировые пленки, которые возникают, например, как результат контакта рук с соединяемыми поверхностями. Если жировая пленка не удалена или удалена недостаточно полно, то при деформировании металла она растягивается, утоняется, но не теряет сплошности. Не удаляются полностью под действием внешнего усилия различные загрязнения и влага. Они также препятствуют образованию сварного соединения. Следовательно, удаление жировых пленок, загрязнений, влаги с соединяемых поверхностей является главной целью подготовки деталей к холодной сварке. На производстве подготовку деталей осуществляют одним из перечисленных ниже способов: • Механической зачисткой стальными вращающимися щетками при сварке полос и листов внахлестку, а также при стыковой сварке больших сечений после механической резки. Этот способ достаточно прост, технологичен, производителен и получил наибольшее практическое применение, особенно при точечной и шовной сварке. Вращающаяся щетка (стационарная или переносная) снимает тонкий слой металла вместе с находящимися на нём пленками. Образующаяся пыль удаляется сильной воздушной струей, возникающей при быстром вращении щетки. Зачистку производят до получения ровной матовой поверхности. • Прокаливанием заготовок при температуре 350÷400 °С со свободным доступом воздуха. Термический способ подготовки применяется для мелких деталей из различных материалов, кроме медных. При прокаливании происходят одновременно три процесса, благоприятно влияющие на холодную сварку: выгорание жировых пленок; образование тонкой и большей частью твердой и хрупкой окисной пленки; отжиг металла, уменьшающий его твердость относительно оксидной пленки. • Нанесением на соединяемые поверхности твердых пленок толщиной 6÷10 мкм, почти не деформирующихся при растекании поверхностного металла, например, на алюминий электролитически наносят слой окисла, а на медь, олово и свинец – гальванический слой никеля или хрома. Большое значение этого метода заключается в том, что детали, покрытые тонкими пленками, не нуждаются в дополнительной специальной подготовке, что особенно важно в условиях крупносерийного и массового производства. Одновременно, сами пленки являются защитными антикоррозионными покрытиями. • Обрезкой свариваемого конца заготовок (стыковая сварка), при которой необходимо обеспечить ровный срез, без сколов и изломов. Поверхность должна быть перпендикулярна к продольной оси соединяемых деталей.

2.1.2. Технологические параметры холодной сварки

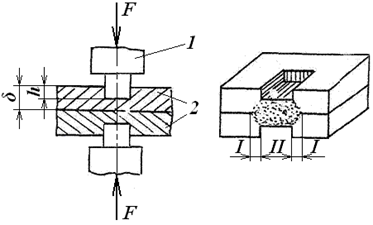

2.1.2.1. Технологические параметры точечной сварки. Параметром процесса сварки, характеризующим свариваемость материалов, является степень деформации, определяемая в процентах отношением глубины вдавливания h пуансонов к толщине δ соединяемых деталей (рис. 2.1,а). Чем меньше степень деформации ε = (h/d)·100 % необходима для получения прочного соединения, тем лучше свариваемость материалов. Минимальная степень деформации (%), необходимая для точечной холодной сварки различных материалов следующая:

Индий 10÷15 Кадмий 80÷86 Золото 30÷35 Алюминиевые сплавы 75÷90 Свинец 55÷85 Медь 85÷90 Серебро 50÷86 Олово 86÷88 Алюминий 60÷70 Железо 85÷92 Титан 70÷75 Никель 85÷90

На рис. 2.1 приведена простейшая схема сварки деталей путем их двустороннего деформирования. Пуансон имеет рабочий выступ, вдавливаемый непосредственно в толщу материала и опорную часть. Последняя служит для ограничения глубины вдавливания рабочего выступа и повышает прочность соединения в периферийной зоне (рис. 2.1, б). В случае пуансонов с рабочими выступами цилиндрической формы внутренняя зона имеет форму круга, а периферийная – кольца, охватываемого этот круг.

а б Рис. 2.1. Схема сварки (а) и вид соединения (б): 1 – пуансоны; 2 – детали; I – внутренняя зона; II – периферийная зона.

Прочность точечного соединения, полученного при минимальной степени деформации, определяется главным образом прочностью внутренней зоны. Если удалить металл из этой зоны (например, высверлить), прочность соединения резко снизится или оно сразу разрушится. С увеличением деформации прочность соединения будет больше зависеть от периферийной зоны. Так, например, при увеличении степени деформация алюминия до 90% удаление металла из внутренней зоны сварного соединения почти не сказывается на его прочности. Не разрушая соединение, о наличии или отсутствии периферийной зоны можно косвенно судить по характеру распределения твердости в обеих зонах. Деформация металла и образование прочного соединения на периферии характеризуется повышением твердости в этой зоне. Одним из технологических параметров, характеризующих режим сварки, является форма и размеры сечения рабочих выступов пуансонов. Наиболее часто применяют пуансоны, имеющие прямоугольную или цилиндрическую форму. При вдавливании рабочего выступа течение металла в объеме и приконтактной поверхности происходит в соответствии с законом наименьшего сопротивления. Поэтому при прямоугольном выступе пуансона течение металла происходит в основном в две противоположные стороны по ширине выступа. Такие пуансоны рекомендуется применять с шириной выступа, равной 1÷3 толщинам свариваемых деталей. Причем, для меньших толщин ширина выступа должна иметь большее соотношение. Длину рабочего выступа выбирают обычно в 5÷7 раз больше его ширины. При точечной сварке алюминия применяют пуансоны, имеющие цилиндрические рабочие выступы. Такие пуансоны просты в изготовлении, легко центрируются, обеспечивают равномерное распределение деформации по всему периметру сварного соединения. Диаметр, выступа рекомендуется брать равным 3÷5 толщинам свариваемых деталей. Чем больше твердость свариваемого материала, тем меньше должен быть диаметр (ширина) рабочего выступа пуансона. Основным технологическим параметром холодной сварки является давление осадки. В общем случае оно определяется величиной усилия и зависит от механических свойств свариваемых материалов (твердости, прочности) и степени их деформации. При точечной сварке давление осадки зависит также от толщины деталей и диаметра (или ширины) рабочего выступа пуансона. В расчёте на площадь торца рабочего выступа пуансона без учета влияния опорной части сварочное давление к концу осадки определяют по эмпирической формуле

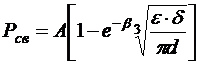

где ε – степень деформации; δ – толщина детали; d – диаметр пуансона; А, β – коэффициенты, зависящие от физико-механических свойств материала. Для алюминия, например, А = 650 МПа, β = 2,22 , тогда формула (2.1) приобретает вид:

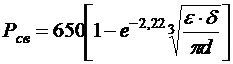

По этой формуле удовлетворительные результаты получены в диапазоне толщин от 1 до 5 мм. Если известна степень деформации металла под опорной частью пуансона, по этой же формуле можно рассчитать давление, приходящееся на опорную часть. При реализации процесса сварки, в зависимости от необходимого сварочного давления, устанавливают и контролируют в машине усилие осадки. Его назначают с учетом того, что качественное соединение при сварке по простейшей схеме получается после обжатия материала в периферийной зоне сварной точки опорной частью инструмента. Однако это не должно вызывать появления значительных вмятин в металле. Площадь торца рабочего выступа пуансона всегда намного меньше площади опорной части, и поэтому усилие, рассчитанное на обжатие точки, достаточно для обеспечения вдавливания в металл рабочего выступа на заданную глубину. При сварке алюминия давление, передаваемое через опорную часть пуансона, лежит в пределах 110÷120 МПа. Рекомендуемые режимы точечной сварки однородных материалов и прочностные характеристики соединений приведены в табл. 2.1. 2.1.2.2. Технологические параметры стыковой сварки. Одним из основных технологических параметров процесса стыковой холодной сварки является величина деформации концов деталей, выступающих из зажимных губок. Ее характеризуют величиной относительного вылета, т.е. отношения вылета к диаметру или толщине свариваемых деталей (рис. 2.2). Таблица 2.1 Режимы точечной сварки одноименных материалов и прочностные характеристики соединений

а б Рис. 2.2. Схема процесса стыковой сварки (а) и вид соединения (б)

Деформация объема металла, определяемого вылетом, необходима для разрушения и удаления из зоны стыка поверхностных слоев, что позволяет выходить на поверхность и вступать в контакт свежим слоям «чистого» металла. Очевидно, что необходимая величина деформации зависит от размеров поверхности, с которой надо вытеснять разрушенные слои. Деформация деталей круглого сечения должна происходить симметрично, поэтому её величина зависит от диаметра детали. В процессе деформации деталей прямоугольного сечения (при условии, что ширина заметно больше толщины) металл течет симметрично относительно продольной оси сечения детали. С увеличением диаметра или толщины детали требуется соответственно бόльшая величина деформации, а, следовательно, и бόльшая установочная длина вылета заготовки. Для удовлетворительной сварки одноименных алюминиевых и медных проводов необходимо соблюдение следующих условий: · суммарный вылет обоих проводов одинакового диаметра должен быть не менее диаметра провода в случае сварки алюминия и 1,6 диаметра – при сварке меди; · вылет одного из соединяемых проводов разного диаметра Несоблюдение любого из этих условий затрудняет получение прочного соединения. Если же вылет слишком велик, конец провода при осадке теряет устойчивость и изгибается, что также препятствует образованию прочного соединения. Поэтому величина максимального вылета также должна быть ограничена. Рекомендуемые абсолютные и относительные значения вылетов для сварки алюминиевых и медных проволок приведены в табл. 2.2.

Таблица 2.2 Значения вылетов для получения соединений проволок, выдерживающих без разрушения испытания на растяжение и изгиб

При сварке алюминиевых проводов с медными одинакового диаметра необходимо соблюдение следующих условий: · суммарный вылет обоих проводов должен быть не менее 1,6 диаметра; · вылет медного провода – не менее 0,8 диаметра, алюминиевого – не менее 0,3 диаметра провода. Нарушение хотя бы одного из этих условий также затрудняет получение прочного соединения. Рекомендуемые значения вылетов при сварке алюминиевых проводов с медными, обеспечивающие при соблюдении технологии получение высококачественного соединения, приведены в табл. 2.3.

Таблица 2.3 Рекомендуемые значения вылетов при сварке алюминиевых проводов с медными

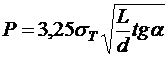

Вторым основным параметром стыковой холодной сварки является давление осадки. Оно должно обеспечить заданную пластическую деформацию (осадку) деталей по всей длине вылета. Поскольку по мере осадки деталей происходит упрочнение металла и сопротивление его деформированию увеличивается, давление осадки, необходимое для поддержания процесса деформации, должно расти. Кроме того, осадка сопровождается выдавливанием металла в уменьшающийся зазор между сближающимися губками. Это приводит к нарастанию объемного сжатия, и к концу осадки напряжения в металле во много раз превышают предел текучести свариваемого материала. На основе многочисленных экспериментальных данных для сварки одноименных металлов одинакового диаметра, и в частности алюминия и меди, получена эмпирическая формула для расчёта давления, необходимого для полной осадки деталей:

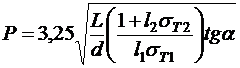

где σТ – предел текучести деформированного металла с учетом его упрочнения при деформации (σТ = 1,4÷1,8 σs , где σs - предел текучести металла в исходном состоянии), МПа; L – суммарный вылет, мм; d – диаметр провода, мм; α – угол скоса зажимных губок; 3,25 – безразмерный коэффициент для алюминия и меди. Для случая сварки разноименных металлов (алюминия с медью) одинакового диаметра - это выражение приобретает вид.

где σТ1 и σТ2 – пределы текучести деформированных металлов в состоянии упрочнения, МПа; l1 и l2 – соответствующие вылеты деталей, мм. Расчеты то этим формулам дают удовлетворительную сходимость с экспериментальными данными для алюминия и меди сечением до 1000 мм2. Рекомендуемое давление осадки для сварки алюминия при Важным условием осуществления стыковой холодной сварки является правильный выбор величины усилия зажатия соединяемых деталей в губках сварочной машины. Это усилие должно быть достаточным для того, чтобы полностью исключить проскальзывание деталей в губках с учетом нарастания усилия во время осадки. Поэтому теоретически усилие зажатия должно быть не меньше конечной величины усилия осадки. Но, поскольку сварочное давление, а, следовательно, и усилие осадки к концу процесса сварки является довольно значительным и намного превышает предел текучести соединяемых материалов, такое же или большее значение усилия зажатия в губках приводит к расплющиванию заготовок, особенно из таких высокопластичных металлов, как медь и алюминий. В связи с этим, с целью уменьшения усилия зажатия в пазах губок наносится насечка, а губки выполняют из стали. При такой конструкции губок для полного исключения проскальзывания деталей достаточно, чтобы усилие зажатия составляло примерно половину от конечной величины усилия осадки.

2.1.3. Контроль качества сварных соединений

2.1.3.1. Методы неразрушающего контроля. Для выявления дефектов сварки, оценки герметичности, электрических и других служебных свойств соединения без его разрушения применяют методы неразрушающего контроля. Основным методом неразрушающего контроля нахлесточных соединений, выполненных точечной (шовной) сваркой, является внешний осмотр, позволяющий проверить отсутствие надрывов основного металла по периметру точки, наличие на деталях отпечатков от опорных частей пуансонов. Причиной надрывов часто является недостаточное притупление кромок рабочего выступа пуансона. Отпечаток глубиной 0,1÷0,3 мм свидетельствует о достаточном усилии, передаваемом опорной частью пуансона свариваемым деталям, что обеспечивает высокое качество сварной точки. При помощи контрольных приборов проверяется глубина вдавливания рабочих выступов пуансонов, определяющая величину деформации, необходимую для надежной сварки данных деталей. При стыковой сварке неразрушающие методы контроля качества соединений включают как внешний осмотр, так и механические испытания на изгиб с выпрямлением. При внешнем осмотре проверяют соосность сваренных деталей и форму облоя. Отклонение от соосности не должно превышать 0,1 мм. При сварке круглых проводов облой должен иметь симметричную кольцевую форму, при сварке деталей прямоугольного сечения он должен быть симметричен по отношению к большей стороне сечения детали. Асимметрия свидетельствует о плохом качестве сварки. Механическое испытание производят путем изгиба вручную провода в месте соединения, с последующим выпрямлением: проводов сечением до 10 мм2 – под углом 45°, сечением более 10 мм2 – под углом 90°. Сварной стык при таких испытаниях не должен разрушаться.

2.1.3.2. Методы разрушающего контроля. Когда с помощью неразрушающего контроля невозможно достаточно полно оценить качество соединения, применяют методы разрушающего контроля. Их осуществляет выборочно на специально изготовленных образцах-свидетелях. Основными методами такого контроля соединений, выполненных точечной сваркой, являются механические испытания образцов не срез или отрыв. Основными методами разрушающего контроля стыковых соединений является испытание на растяжение и изгиб. При этом разрушение должно происходить вне зоны сварки. Если соединение не разрушается при растяжении, то это совсем не означает, что оно выдержит испытание на изгиб, так как последнее является более «жесткой» оценкой качества сварки. При изгибе испытывают пластические свойства самого соединения, а также близлежащего упрочненного металла. Если в соединении имеются микродефекты, они становятся концентраторами напряжений при изгибе, вызывающими разрушение соединения. Поэтому образцы, выдерживающие испытание на изгиб без разрушения стыка, обязательно выдерживают испытание на растяжение. Рекомендуется проводить испытание на перегибы под углом 90° в противоположные стороны. Выполнение требований по механической прочности автоматически обеспечивает необходимую электропроводность в зоне стыка, и контроль электрических характеристик соединения проводится только в исключительных случаях.

2.2. Цель работы

Изучить технологические основы точечной и стыковой холодной сварки и влияние параметров режима на прочность сварных соединений.

2.3. Оборудование, приборы, инструменты и материалы

2.3.1. Машина для холодной стыковой сварки МСХС-5-3 с набором сменных зажимных губок и пуансонов. 2.3.2. Машина РТ-250М для испытания образцов на срез и растяжение. 2.3.3. Машина МГ-1 для испытания образцов на перегибы. 2.3.4. Верстак, инструменты (металлическая линейка, штангенциркуль, молоток, гаечные ключи, плоскогубцы, тиски, отвертка). 2.3.5. Микрокалькулятор. 2.3.6. Свариваемые образцы для холодной точечной и стыковой сварки. 2.3.7. Шаблоны для контроля длины вылета провода в губках и глубины отпечатков. 2.3.8. Растворитель, наждачная бумага.

2.4. Методика выполнения работы

2.4.1. Выполнить все практические рекомендации по технологическим параметрам и подготовке деталей из заданных материалов к точечной и стыковой холодной сварке. 2.4.2. Определить для конкретных пар свариваемых материалов величину усилия осадки Fос, требуемую для создания заданного по режиму сварочного давления Рсв. 2.4.3. По кинематической схеме механизма осадки (см. лабораторную работу №1) определить рабочее давление воздуха в пневмоцилиндре, обеспечивающее расчетное усилие осадки. 2.4.4. Составить таблицы и занести в них рекомендуемые и расчетные данные параметров точечной и стыковой сварки. Таблица 2.4 Экспериментальные данные по точечной сварке

В таблице: dоп, dВ – диаметр опорной части и выступа рабочей части пуансона. В примечании отмечается внешний вид соединения и характер разрушения. В графы h/d заносят для сравнения рекомендуемое и фактическое значения. Таблица 2.5 Экспериментальные данные по стыковой сварке

В таблице: nиз – количество перегибов до разрушения; Р – давление воздуха в пневмоцилиндре. В графы l/d заносятся рекомендуемое и фактическое значения. В примечании отмечается характер внешнего вида (облоя) и разрушения при обоих видах испытания.

2.4.5. Ознакомиться с инструкцией по эксплуатации машины МСХС-5-3. 2.4.6. Произвести подготовку свариваемых поверхностей заготовок. 2.4.7. Установить соответствующие этим заготовкам рабочий инструмент (губки, пуансон) и параметры режима сварки. 2.4.8. Произвести сварку деталей внахлестку и встык, внешним осмотром оценить качество сварки и провести механические испытания. Результаты опытов занести в соответствующую таблицу. 2.4.9. Проанализировать результаты экспериментов и сделать выводы. 2.4.10. Ответить на контрольные вопросы.

2.5. Содержание отчета

2.5.1. Краткие теоретические сведения. 2.5.2. Методики проведения экспериментов по сварке: • определение и контроль в сварочной машине параметров режима сварки; • оценка качества соединений. 2.5.3. Таблицы исходных данных и результатов оценки качества сварки. 2.5.4. Анализ результатов опытов. 2.5.5. Общие выводы по работе.

2.6. Контрольные вопросы

2.6.1. Какова последовательность операций технологического процесса холодной сварки? 2.6.2. Перечислите способы подготовки деталей к сварке, в чём 2.6.3. Как оценивается степень пластической деформации при холодной точечной и стыковой сварке, и от каких факторов зависит выбор её величины? 2.6.4. От каких факторов зависит сварочное давление, и как рассчитывается усилие, необходимое для его создания? 2.6.5. Какие методы контроля качества соединения применяются при точечной и стыковой сварке? Какие дефекты они способны выявлять?

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 342. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, (2.1)

, (2.1) . (2.2)

. (2.2)

, (2.3)

, (2.3) , (2.4)

, (2.4) составляет 750÷800 МПа, а для сварки меди при

составляет 750÷800 МПа, а для сварки меди при  равно 1450÷1500 МПа.

равно 1450÷1500 МПа.