Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Лабораторная работа №3. Изучение конструкции и принципа действия оборудования для диффузионной сварки в вакууме

3.1. Общие сведения о диффузионной сварке

Диффузионная сварка, являющаяся разновидностью сварки давлением, происходит за счёт взаимной диффузии атомов контактирующих поверхностей при относительно длительном воздействии повышенной температуры и незначительной пластической деформации. Диффузионная сварка позволяет сваривать: · большинство металлов и сплавов, ферриты, керамику, стекло, кварц, сапфир, графит, полупроводниковые материалы в однородном и разнородном сочетаниях; · пористые металлокерамические, композиционные материалы без нарушения их текстуры и ухудшения служебных свойств. Диффузионной сваркой можно выполнять все типы соединений при самом разнообразном конструктивном оформлении: · встык, вскос, вкрест, внахлест с плоской и криволинейной поверхностями деталей; · сваривать пленки, фольгу между собой и с массивными деталями; · осуществлять сварку при практически любой разнотолщинности заготовок. После диффузионной сварки не требуется механическая обработка сварного шва, а изделия обладают высокой размерной точностью. При таком процессе отсутствует необходимость в припоях, флюсах, электродах, нет окалин, шлака и грата, т.е. нет потерь металла, детали не коробятся. Прецизионная точность изготовления позволяет использовать диффузионную сварку как одну из окончательных операций технологического процесса сборки многих конструкций, в которых за один прием можно соединять в сложные узлы сотни деталей. Эти и другие преимущества выдвигают диффузионную сварку в число перспективных способов соединения металлических и неметаллических материалов.  В качестве защитной среды при диффузионной сварке используют вакуум, нейтральные и восстановительные газы, жидкие среды. Вакуум получил наибольшее применение, так как не только создает наилучшие условия защиты нагретых свариваемых материалов, но и обеспечивает более полную и ускоренную дегазацию их, удаление окислов, примесей и загрязнений, как с поверхности, так и из внутренних слоев, улучшая тем самым свойства самого материала. Таким образом, для выполнения диффузионной сварки необходимо создать определенную степень разрежения воздуха вокруг свариваемых деталей, приложить к ним достаточное давление, нагреть до заданной температуры зону сварки и поддержать эти условия некоторое время, требуемое для развития взаимной диффузии атомов приконтактных объемов и образования качественного соединения. В соответствии с перечисленными условиями, необходимыми для реализации диффузионной сварки, в состав оборудования в общем случае входят: · рабочая вакуумная камера; · средства создания, поддержания и контроля вакуума; · механизм для создания давления и средства его регулирования и контроля; · источник нагрева; · средства регулирования и контроля температуры нагрева; · средства поддержания сварочной температуры заданное время.

3.1.1. Особенности устройства установки для диффузионной сварки в вакууме

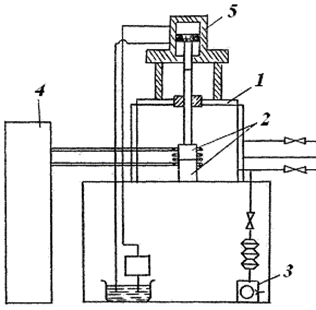

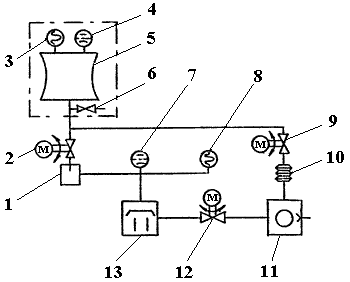

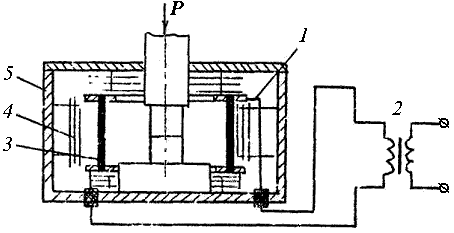

Сварочные установки в каждом конкретном случае могут иметь различное конструктивное оформление функциональных узлов и систем. Например, для увеличения производительности предусматривают несколько вакуумных камер. С целью обеспечения непрерывности процессов загрузки и выгрузки заготовок и изделий применяют камеру шлюзования. Для совмещения во времени отдельных операций всего технологического процесса сборки изделий существуют многокамерные установки карусельного (роторного) типа и т.д. Естественно, что в таких промышленных установках конструктивное решение отдельных элементов, узлов и систем, их компоновка имеют свои особенности. Устройство типовой установки для диффузионной сварки представлено на рис. 3.1.

Рис. 3.1. Принципиальная схема установки для диффузионной сварки: 1 - вакуумная камера; 2 - свариваемые детали; 3 - вакуумная система; 4 - система нагрева; 5 - система сжатия

Свариваемые детали 2 помещают в вакуумную камеру 1. Разрежение в камере создаётся с помощью вакуумной системы 3, которая состоит из вакуумных насосов, трубопроводов, коммутационной аппаратуры и средств замера давления остаточных газов. Нагрев свариваемых деталей осуществляется системой нагрева 4, которая включает в себя источник нагрева и непосредственно нагревательное устройство. Сжатие деталей осуществляется одним из типов приводов механизма сжатия 5. Управление технологическими параметрами процесса диффузионной сварки осуществляется с пульта управления. Установки для диффузионной сварки металлических и неметаллических материалов классифицируют по следующим признакам: · назначению; · числу позиций для свариваемых деталей; · степени вакуума в рабочих камерах; · способу нагревa; · способу создания усилия сжатия деталей; · степени автоматизации установок. 3.1.2. Вакуумные рабочие камеры сварочных установок

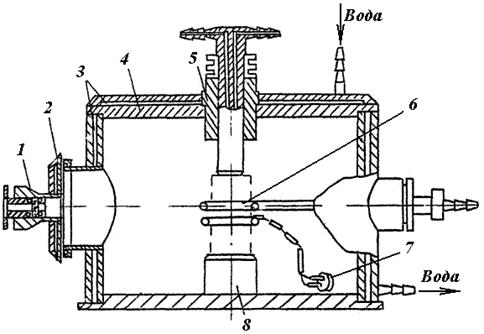

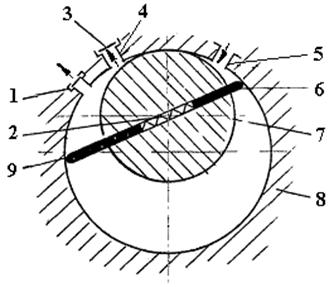

Вакуумная рабочая камера является основным модулем установки для диффузионной сварки (рис. 3.2).

Рис. 3.2. Вакуумная камера: 1 - смотровое окно; 2 - загрузочный люк; 3 - водоохлаждаемая рубашка; 4 - корпус; 5 - шток; 6 - индикатор; 7 - термопара; 8 - рабочий стол

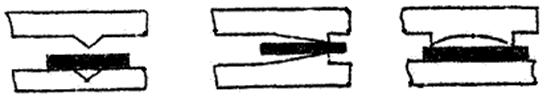

Она состоит из корпуса 4 с водоохлаждаемой рубашкой 3, загрузочного люка 2, в котором смонтировано смотровое окно 1. В камеру через уплотнительные элементы введены: шток 5, передающий усилие от механизма сжатия, нагревательное устройство (водоохлаждаемый индуктор) 6 и датчик температуры (термопара) 7. Соединяемые детали располагают на рабочем столе - внутри камеры. К материалам, используемым для изготовления вакуумных рабочих камер сварочных установок, предъявляют следующие требования: высокая вакуумная плотность, низкое газовыделение с поверхности как при нормальной, так и при повышенной температурах, высокая технологичность, особенно свариваемость, коррозионная стойкость. Кроме того, при использовании индукционного и электроконтактного способов нагрева корпус камеры должен быть изготовлен из немагнитного материала. Наиболее полно перечисленным требованиям удовлетворяют коррозионностойкие аустенитные стали типа 12X18H10T. Для уплотнения ввода в камеру промежуточного штока применяют, как правило, металлические сильфоны. Другие соединения уплотняют с помощью прокладок из вакуумной резины, а на высоковауумных установках - с помощью прокладок из меди (рис. 3.3). Для ввода электрической энергии внутрь вакуумной камеры используют электрические ввода. Они должны быть герметично присоединены к камере и электрически изолированы от неё.

Рис. 3.3. Методы уплотнения твердых прокладок

3.1.3. Вакуумные системы

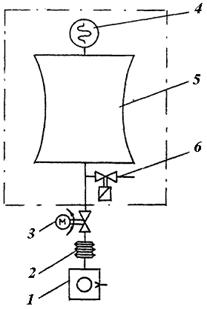

Вакуумная система является неотъемлемой частью установки для диффузионной сварки в вакууме. Принципиальное построение вакуумной системы зависит от значения рабочего вакуума, количества камер, требуемой производительности оборудования. Существуют установки с низким (разрежение ≤10-2 мм рт.ст.), средним (10-3÷10-5 мм рт.ст.) и высоким вакуумом (>10-5 мм рт.ст.). В общем случае вакуумная система состоит из следующих устройств: · средств откачки (насосы, ловушки, маслоотражатели, газопоглотители и т.д.); · коммутирующих элементов (краны, затворы, клапаны, вентили, натекатели); · вакуумопроводов; · средств измерения степени разрежения в камере. На рис. 3.4 показана принципиальная схема простейшей вакуумной системы специализированных установок диффузионной сварки, для которых не требуется высокой степени вакуума.

Рис. 3.4. Схема низковакуумной системы: 1 - ротационный насос; 2 - сильфон; 3 - клапан; 4 - теплоэлектрический датчик; 5 - камера; 6 - натекатель (клапан)

Система включает вакуумную рабочую камеру 5, на которой смонтирован электромагнитный натекатель (клапан) 6 и установлен теплоэлектрический датчик 4 для замера давления остаточных газов. Камера посредством вакуумного трубопровода через сильфон 2 соединена с форвакуумным механическим ротационным насосом 1, Между вакуумной камерой и насосом расположен клапан 3 с электромеханическим приводом. В исходном состоянии клапаны 3 и 6 закрыты. С целью уменьшения адсорбции газов на внутренних стенках вакуумной рабочей камеры она герметизирована, внутри камеры создается вакуум. Перед началом работы с пульта управления установкой открывают натекатель 6, и воздух поступает в рабочую камеру, тем самым разгерметизируя её. В камеру устанавливают детали. Затем натекатель 6 закрывают и включают форвакуумный насос 1, открывают клапан 3 и откачивают воздух из рабочей камеры. По достижении требуемого разрежения включают систему нагрева и проводят диффузионную сварку деталей. После охлаждения сваренных деталей клапан 3 закрывают и открывают натекатель 6, соединяя рабочее пространство вакуумной камеры с атмосферой, форвакуумный насос 1 отключают. В конце рабочей смены воздух из рабочей камеры откачивают, закрывают натекатель 6 и клапан 3. Закрытие клапана 3 препятствует попаданию паров масла из форвакуумного насоса в рабочую камеру. Такая вакуумная система позволяет достигать в рабочей камере степень разрежения до 1,3 Па. Наиболее часто в установках для диффузионной сварки используется высоковакуумная система, показанная на рис. 3.5.

Рис. 3.5. Схема высоковакуумной системы: 1 – ловушка; 2 – клапан; 3 – теплоэлектрический датчик; 4 – ионизационный датчик; 5 – камера; 6 – натекатель; 7 и 8 – датчики давления; 9 – клапан; 10 – сильфонная развязка; 11 – форвакуумный насос; 12 – клапан; 13 – диффузионный насос

Вакуумная система включает рабочую камеру 5 с натекателем 6 и установленными теплоэлектрическим 3 и ионизационным 4 датчиками замера давления остаточных газов. Вакуумными трубопроводами рабочая камера соединена с механическим форвакуумным ротационным насосом 11 и основным высоковакуумным диффузионным насосом 13. Насосы соединены между собой трубопроводом с электромеханическим клапаном 12. Между камерой 5 и форвакуумным насосом 11 размещены клапан 9 с электромеханическим приводом и сильфонная развязка 10. Основной насос 13 соединен с камерой через ловушку 1 и электромеханический клапан 2. На патрубке насоса 13 установлены датчики давления 7 и 8 для контроля состояния насоса. В этой схеме форвакуумный насос 11 совмещает функции насоса предварительного разрежения рабочей камеры и вспомогательного насоса, подсоединенного к выпускному патрубку диффузионного насоса 13. Вакуумная система работает следующим образом. В исходном состоянии клапаны 9, 2, 12 и натекатеть 6 закрыты. Воздух в рабочей камере 5 находится в разреженном состоянии. Перед началом работы открывают клапан 12, включают форвакуумный насос 11 и нагреватель диффузионного насоса 13. Затем открывая натекатель 6, разгерметизируют камеру. Установив в ней свариваемые детали, герметизируют её и закрывают клапан 12. Открыв клапан 9, производят предварительное разрежение с помощью форвакуумного насоса. Отсоединение форвакуумного от диффузионного насоса на период предварительной откачки является обязательным. Это связано с необходимостью предохранения нагретого масла диффузионного насоса от окисления воздухом, находящимся в рабочей камере. Произведя предварительное разрежение в камере до давления 13,3 Па, клапан 9 закрывают и открывают клапан 12, соединяя основной и вспомогательный насосы. Через 30÷60 с клапан 2 открывают и производят окончательную откачку воздуха из камеры до заданного давления. Затем включают систему нагрева и начинают сварку деталей.

3.1.4. Насосы

Насосы, используемые в установках для диффузионной сварки, можно разделить на две группы: · насосы, удаляющие молекулы газа из объема наружу; · насосы, осаждающие эти молекулы на свои стенки. К первой группе относятся механический насос, турбомолекулярный, магниторазрядный; ко второй – диффузионный, криогенный, геттероидный.

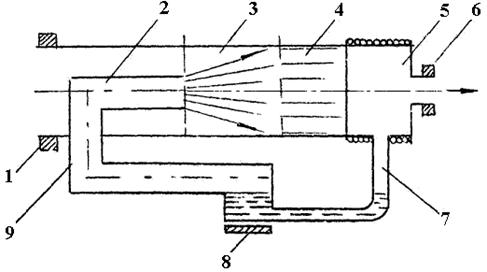

3.1.4.1. Механические ротационные насосы. Ротационные насосы используются в установках с требуемым низким разрежением, а также для создания предварительного разрежения, как форвакуумные насосы, в установках среднего и высокого вакуума. Пластинчато-роторный насос (рис. 3.6) состоит из цилиндрического корпуса 8 с впускным патрубком 5, внутри корпуса эксцентрично расположен ротор 7, в пазах которого установлены пластины 6 и 9, подпружиненные пружиной 2.

Рис. 3.6. Схема пластинчато-роторного ротационного насоса: 1 – газобалластное устройство; 2 – пружина; 3 – клапан; 4 – выходной патрубок; 5 – впускной патрубок; 6 – лопатка; 7 – ротор; 8 – корпус; 9 – лопатка

Для удаления газа предусмотрен выходной патрубок 4, который для предотвращения попадания масла в рабочую камеру снабжен клапаном 3. Ротор насоса приводится в движение электродвигателем переменного тока. Насос снабжен газобалластным устройством 1. Для обеспечения герметизации соединений и снижения потерь на трение оба насоса работают в масляных ваннах. При вращении ротора под действием центробежных сил пластины прижимаются к корпусу, обеспечивая в процессе одного оборота изменение объема рабочей камеры насоса. Когда лопатка 6 идет вниз, объем газа между ней и входным патрубком 5 расширяется и заполняется молекулами газа из откачиваемого объема. Потом лопатка 9 отсечет расширенную часть, а захваченная между лопатками порция газа вытесняется к выходу 3. Конструктивный недостаток этого насоса в том, что в нём есть объем газа, который лопатка отсекает от выпускного отверстия и перегоняет обратно в откачиваемый объем, т.е. создаётся некоторый обратный поток газа из насоса в откачиваемый объем.

3.1.4.2. Эжекторные и диффузионные насосы. Эжекторный и диффузионный насосы относятся к пароструйным насосам. Эжекторный насос (рис. 3.7) представляет собой цилиндрический корпус 3 с впускным 1 и выпускным 6 патрубками. В нижней части корпуса смонтирован нагреватель 8, а на выходном патрубке расположен холодильник 5 в виде водоохладительной трубки. В корпусе насоса установлен паропровод со сверхзвуковым эжекторным соплом Лаваля 2. За соплом Лаваля имеется теплоизолированная от корпуса камера смешения 4, а выходной патрубок соединен с нижней частью корпуса трубопроводом 7. Залитое в насос вакуумное масло нагревается кипятильником 8, пар по паропроводу 9 поступает в сопло Лаваля 2 и со сверхзвуковой скоростью выходит из него. При этом в камере смешения молекулы газа, находящиеся в пограничном с паровой струей слое, получают количество движения от паровой струи и за счет внутреннего трения увлекают другие слои газа. В холодильнике 5 масло конденсируется на стенках и по трубопроводу 7 стекает обратно в кипятильник. На рис. 3.8 приведена схема простейшего одноступенчатого диффузионного насоса. Диффузионный насос, как и эжекторный, выполнен в виде цилиндрического корпуса 1 с впускным 2 и выпускным 6 патрубками. В нижней части корпуса расположен нагреватель 7. Холодильник 4 в виде водоохлаждаемой трубки установлен на стенках корпуса. Внутри корпуса размещен паропровод 5 с диффузионным соплом 3. В отличие от эжекторного, в диффузионном насосе молекулы газа диффундируют внутрь паромасляной струи после её выхода из сопла 3, но перед попаданием на стенку корпуса 1, где происходит конденсация масла, а молекулы газа уносятся к выходу 6.

Рис. 3.7. Схема эжекторного насоса: 1 – впускной патрубок; 2 – сопло Лаваля; 3 – корпус; 4 – камера смешения; 5 – холодильник; 6 – выпускной патрубок; 7 – трубопровод; 8 – нагреватель; 9 – паропровод

В работе такого насоса следует отметить две особенности. Одна из них связана с нежелательным обратным потоком паров масла. Для предотвращения попадания масла в откачиваемый объем служат специальные ловушки. Вторая особенность связана со способностью нагретого масла сильно окисляться и сгорать. В связи с данной особенностью, нормальная работа диффузионных насосов может быть обеспечена только после предварительного разрежения воздуха (до 10-1 и 10-2 мм рт.ст.) как в откачиваемом объеме, так и в самом насосе. Делается это форвакуумным насосом, после чего он отключается от камеры и к ней подключается (открывается шлюз) паромасляный насос, который работает на механический насос, а он – на атмосферу.

Рис. 3.8. Схема одноступенчатого диффузионного насоса: 1 – корпус; 2 – впускной патрубок; 3 – диффузионное сопло; 4 – холодильник; 5 – паропровод; 6 – выпускной патрубок; 7 – нагреватель

3.1.5. Системы нагрева

При диффузионной сварке большой номенклатуры материалов диапазон сварочных температур достаточно широкий. Поэтому нагрев осуществляется самыми различными способами, которые можно разделить на две группы: · нагрев осуществляется внешними источниками тепла за счёт радиации и теплопроводности (радиационный нагрев); · нагрев осуществляется внутренними источниками тепла, как результат преобразования электрической или электромагнитной энергии в тепловую (индукционный и электроконтактный нагрев).

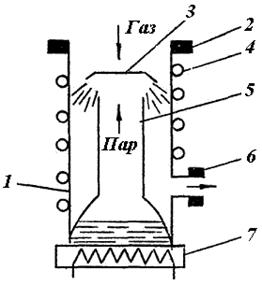

3.1.5.1. Радиационные системы нагрева. Эти системы нашли широкое применение в установках для диффузионной сварки вследствие ряда преимуществ перед другими системами. Данные системы нагрева позволяют обеспечить равномерность нагрева деталей, удобство и простоту ручного и автоматического регулирования температуры, возможность нагрева неэлектропроводных материалов, возможность одновременного нагрева нескольких свариваемых деталей. Кроме того, источники радиационного нагрева имеют относительно низкую стоимость и достаточно компактны. К недостаткам радиационного нагрева следует отнести низкий КПД источника, длительное время нагрева и охлаждения изделий. Система радиационного нагрева (рис. 3.9) включает силовой одно- или трехфазный трансформатор 2, токоподводы 1, нагревательные элементы 3, экраны 4. Нагревательные элементы и экраны расположены внутри вакуумной рабочей камеры 5.

Рис. 3.9. Радиационная система нагрева: 1 - токоподводы; 2 - трансформатор; 3 - нагревательные элементы; 4 - экраны; 5 - рабочая камера

Напряжение от вторичной обмотки трансформатора 2 подается на нагревательные элементы 3, которые выполнены из материала с большим электрическим сопротивлением (молибден, вольфрам, тантал, ниобий). При прохождении тока через нагревательные элементы согласно закону Джоуля-Ленца выделяется тепло, их температура повышается и за счёт излучения тепловой поток передается на свариваемые детали. Для защиты стенок вакуумной камеры от теплового излучения, а также для повышения КПД системы нагрева между нагревательными элементами и стенкой камеры устанавливают тепловые экраны из тонколистовой жаропрочной стали или молибдена.

3.1.5.2. Индукционные системы нагрева. Индукционный нагрев или нагрев токами высокой частоты (до 2·106 Гц) заключается в том, что детали помещают в быстропеременное электромагнитное поле индуктора, соединенного с высокочастотным генератором. Особенностью данного способа является бесконтактный нагрев, происходящий за счёт тепла, выделенного на сопротивлении деталей индуктированными в них по закону электромагнитной индукции вихревыми токами. Величина этих токов пропорциональна частоте изменения магнитного поля и числу витков индуктора. Она зависит от размеров индуктора и зазора между ними и деталью. Форму и размеры индуктора выбирают в зависимости от формы и размеров нагреваемых деталей в зоне сварки. Обычно индукторы изготавливаются из медных трубок круглого или прямоугольного сечения, охлаждаемых проточной водой. Индукторы бывают разъемными и неразъемными, одно- и многовитковые, для нагрева с наружной и внутренней стороны деталей. Достоинством индукционного нагрева является то, что он позволяет нагревать детали в разведенном состоянии – без их контакта. Это важно с точки зрения интенсификации процесса очистки свариваемых поверхностей от загрязнений с помощью вакуума. Однако данный метод не применим при сварке диэлектрических материалов (керамики, кварца, стекла).

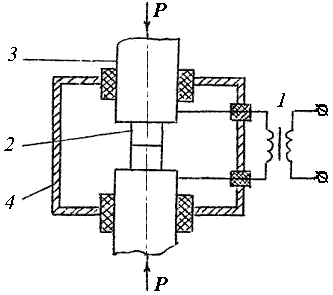

3.1.5.3. Электроконтактные системы нагрева. Данные системы применяют для диффузионной сварки токопроводящих материалов. Система (рис. 3.10) включает силовой однофазный трансформатор 1, ко вторичной обмотке которого подсоединены токопроводы. Внутри вакуумной рабочей камеры 4 токопроводы подсоединены к специальным электродам 3, которые контактируют со свариваемыми деталями 2. Скорость нагрева деталей зависит от их теплофизических свойств и эффективного значения тока.

Рис. 3.10. Электроконтактная система нагрева: 1 - трансформатор; 2 - свариваемые детали; 3 - электроды; 4 - рабочая камера

Достоинствами электроконтактного способа является высокая скорость и концентрация нагрева, минимальные, по сравнению с другими способами, время нагрева до сварочной температуры и зона термического влияния. Кроме рассмотренных традиционных способов, нагрев можно осуществлять расфокусированным электронным лучом, световым лучом или тлеющим разрядом.

3.1.6. Системы сжатия

Системы сжатия в установках для диффузионной сварки предназначены для пластического деформирования микронеровностей на поверхностях соединяемых деталей или самих деталей, а в ряде случаев для предотвращения упругого последействия с целью уменьшения деформаций сваренных деталей. Сжатие свариваемых деталей при диффузионной сварке может осуществляться двумя способами: · с использованием внешней силы, развиваемой с помощью механического, пневматического или гидравлического устройства; · с использованием внутренней силы, обусловленной термическим натяжением, возникающим при нагреве материалов с различным коэффициентом линейного расширения. Второй способ легко реализуется, например, при сварке двух концентрично расположенных одна в другой деталей, когда свободные диаметры отверстия и вала совпадают. При этом охватывающая деталь должна быть из металла с меньшим коэффициентом линейного расширения, а охватываемая – с большим. Тепловое расширение деталей при нагреве приведет к термическому натягу, который обеспечит силу их сжатия. Очевидно, что данный способ при всех его достоинствах и простоте реализации имеет очень ограниченные технологические возможности, как с точки зрения обеспечения заданного усилия и его регулировки, так и по номенклатуре свариваемых материалов. Наиболее универсален первый способ создания давления. Особенно распространен механизм сжатия с гидравлическим приводом, который кроме создания давления, позволяет осуществлять подъем и опускание вакуумной камеры.

3.1.7. Контрольно-измерительная аппаратура

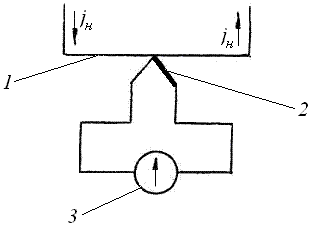

3.1.7.1. Измерение вакуума. Вакуум по традиции характеризуют давлением. Но в большинстве случаев необходимо знать не давление газа, а концентрацию молекул в нем. Поэтому приборы, измеряющие вакуум, определяют именно это, хотя их показания представляются в единицах давления. При этом имеется в виду давление, которое может создать газ с данной концентрацией молекул при 20 оС (давление пропорционально концентрации и температуре). Чем концентрация молекул (давление) меньше, тем, как говорят, вакуум «выше». Для измерения вакуума широкое применение нашли два типа преобразователей: термоэлектрический и ионизационный. Термоэлектрический преобразователь предназначен для измерения невысокого вакуума. Его работа основана на том, что тепловой поток в разреженном газе зависит от концентрации молекул. Устроен и работает он следующим образом (рис. 3.11).

Рис. 3.11. Схема термоэлектрического преобразователя: 1 - нить накаливания; 2 – термопара; 3 – прибор вакууметра

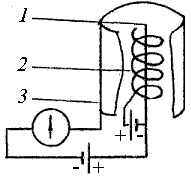

В стеклянном баллоне (лампе) находятся проволока (нить) 1, к которой приварена термопара 2. Лампа соединяется с откачиваемым объемом. По проволоке пропускают ток накала jн и измеряют температуру нагрева. При фиксированном токе накала температура нити зависит от потока отводимого от нее тепла через газ, а теплопроводность газа от степени его разрежения. Температура нити, пропорциональная разрежению в лампе, преобразуется в термо-э.д.с. термопары, которая фиксируется прибором вакууметра. Вакууметры данного типа позволяют измерять давление от 10 до 10-1 Па. При меньших давлениях теплопроводность газа оказывается настолько мала, что отвод тепла от проволоки через газ становится намного меньше отвода тепла излучением. В этом случае изменение давления газа и, следовательно, отвод тепла по нему перестает влиять на температуру проволоки. Для измерения более высокого вакуума предназначен ионизационный преобразователь. Его работа основана на ионизации молекул электронов, находящихся в вакууме, и сборе ионов на специальном электроде. Устроен ионизационный преобразователь и работает следующим образом (рис. 3.12).

Рис. 3.12. Схема ионизационного преобразователя: 1 - катод; 2 - анод; 3 - коллектор

В стеклянном баллоне (лампе) имеется три электрода: катод 1, испускающий электроны; анод 2, находящийся относительно катода под положительным потенциалом (около 100÷200 В) и собирающий электроны; третий электрод – коллектор 3, имеющий относительно катода отрицательный потенциал (около 50 В) и собирающий ионы. Нагретая до 2500 К вольфрамовая проволока (катод) 1 испускает электроны, которые по пути к аноду 2 сталкиваются с молекулами газа, находящегося в лампе (лампа соединена с откачиваемым объемом) ионизирует их. Ионы улавливаются коллектором, преобразуются в напряжение, которое фиксируется прибором. Ионный ток обратно пропорционален степени создаваемого разрежения.

3.1.7.2. Измерение температуры. Измерение температуры нагрева зоны сварки осуществляется или контактным способом – с помощью термопары, или бесконтактным – фотопирометром. В качестве аппаратуры, регистрирующей изменение температуры, обычно применяются самопишущие потенциометры (например, типа КСП).

3.1.7.3. Измерение усилия сжатия. Измерение усилия сжатия деталей производят как косвенно – по давлению в гидросистеме с помощью манометра, так и непосредственно с помощью передающих давление упругих элементов, на которые наклеены тензодатчики или в которые встроены пьезодатчики, подключенные к соответствующей усилительной и согласующей аппаратуре.

3.2. Цель работы

3.2.1. Изучение конструкции и принципа действия элементов и узлов установки для диффузионной сварки в вакууме. 3.2.2. Приобретение практических навыков грамотной эксплуатации оборудования.

3.3. Оборудование, приборы и материалы, необходимые при выполнении работы

3.3.1. Плакаты, стенд образцов изделий, сваренных диффузионной сваркой. 3.3.2. Лабораторная установка для диффузионной сварки в вакууме. 3.3.3. Свариваемые заготовки (торцы заготовок должны быть обработаны). 3.3.4. Штангенциркуль, клеймы, гаечные ключи, молоток.

3.4. Методика выполнения работы

3.4.1. Изучить конструктивные особенности лабораторной установки для диффузионной сварки в вакууме. 3.4.2. Вычертить эскизную схему компоновки основных элементов и узлов, в том числе вакуумной системы установки. 3.4.3. Охарактеризовать способ и средства нагрева и создания усилия сжатия деталей в лабораторной установке, дав им полное описание. 3.4.4. Ознакомиться с порядком работы на установке и правилами её эксплуатации. 3.4.5. Выбрать параметры режима сварки конкретных заготовок (по заданию преподавателя). 3.4.6. Подготовить оборудование и произвести сварку. 3.4.7. Снять показания контрольно-измерительной аппаратуры и занести в таблицу. Таблица 3.1 Результаты экспериментов

3.4.8. Выключить установку, вынуть сваренное изделие из камеры и оценить качество соединения.

3.5. Содержание отчета

3.5.1. Описание конструктивных особенностей лабораторной установки для диффузионной сварки в вакууме. 3.5.2. Эскизная схема компоновки основных элементов и узлов, в том числе вакуумной системы установки. 3.5.3. Описание способов и средств нагрева и создания усилия сжатия деталей в лабораторной установке 3.5.4. Порядок работы на установке и правила её эксплуатации. 3.5.5. Таблица результатов опытов по сварке. 5.5.6. Общие выводы по работе. 3.6. Контрольные вопросы

3.6.1. В чём заключается сущность диффузионной сварки и её достоинства? 3.6.2. Какова роль вакуума при диффузионной сварке? 3.6.3. Каково устройство, назначение и принцип работы основных элементов вакуумной системы? 3.6.4. Как конструктивно решаются задачи герметизации вакуумной системы в разъемных соединениях? 3.6.5. Как осуществляется нагрев при диффузионной сварке? Основные достоинства и недостатки применяемых способов нагрева свариваемых деталей. 3.6.6. Каково назначение и принцип работы термоэлектрического и ионизационного преобразователей? 3.6.7. Охарактеризуйте конструкцию, средства нагрева, создания усилия и вакуума, а также контроля параметров режима в лабораторной сварочной установке.

|

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 315. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||||||