Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

ИСПЫТАНИЯ НА СТАТИЧЕСКИЙ ИЗГИБ

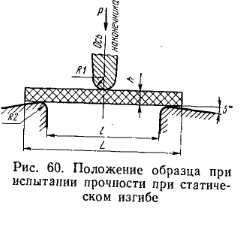

Прочностью при статическом изгибе называют способность материала сопротивляться действию изгибающей нагрузки до определенного предела, после чего разрушается образец. Сущность метода испытания на статический изгиб при кратковременном приложении нагрузки (ГОСТ 4648—71) состоит в определении: 1) разрушающего напряжения в МПа при изгибе, как отношения изгибающего момента к моменту сопротивления поперечного сечения образца, и прогиб в момент разрушения в мм (для пластмасс, разрушающихся при испытании); 2) изгибающего напряжения в МПа при заданной величине прогиба, равной 1,5 толщины образца (для пластмасс, не разрушающихся при изгибе); 3) максимального напряжения в МПа при изгибе для пластмасс, у которых нагрузка проходит через максимум при заданной величине прогиба или до достижения этой величины. Максимальное напряжение при изгибе определяют в момент достижения первого максимума нагрузки. Испытание производится на любой испытательной машине (например, разрывной машине типа РПУ-1), позволяющей осуществлять испытание на изгиб и производить измерение нагрузки с точностью до 1% от величины измеряемой нагрузки. В конструкции испытательной машины должна быть учтена возможность изменять скорость движения подвижной головки машины, а также расстояние между опорами. Середина пролета между опорами должна совпадать с осью наконечника, передающего нагрузку. Радиус наконечника R1 должен быть равен 5±0,1 мм, а края опор должны иметь закругления радиуса R2 = 2+0,1 мм (рис. 60).

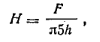

Испытания на статический изгиб проводят на стандартных образцах, изготовленных из испытуемого материала. Образцы из листов, плит, стержней и других подобных материалов изготавливают механической обработкой; образцы из сыпучих термопластов— литьем под давлением; из сыпучих реактопластов — прессованием. Во всех случаях, когда необходимо изготовлять образцы для испытаний прессованием или литьем под давлением, режимы прессования и литья для различных видов пластмасс должны соответствовать установленным стандартам или техническим условиям на данные материалы. Стандартный образец должен иметь следующие размеры в миллиметрах: длина L— не менее 80; ширина b— 10±0,5; толщина h— 4±2. Если невозможно изготовить образец с указанными размерами, применяют образцы с соотношением длины и толщины в пределах L≥20h, а ширину образца bвыбирают в зависимости от его толщины:  Техника определения. Перед испытанием замеряют толщину и ширину образцов в средней части с точностью до 0,05 мм и вычисляют площади поперечного сечения. Испытания проводят при комнатной температуре. При проведении испытания брусок широкой стороной свободно укладывают на две опоры (см. рис. 60), расстояние между которыми устанавливают согласно соотношению L= 16h±0,5. К середине образца прилагают под прямым углом изгибающую силу, создаваемую прибором. Скорость приложения нагрузки к образцу определяют скоростью движения подвижной головки машины, которая при испытании должна быть 2±0,5 мм/мин. В момент разрушения образца на циферблате прибора фиксируют величину прогиба в миллиметрах (стрела прогиба) и изгибающую нагрузку в килограммах. Испытания проводятся на пяти образцах, из всех определений берут среднее значение. Изгибающее напряжение в МПа вычисляют по формуле

где М — изгибающий момент, Н·мм; w— момент сопротивления сечения образца, мм3. Изгибающий момент М вычисляют по формуле

где F— нагрузка, Н; L — расстояние между опорами, мм. Момент сопротивления образца w (в мм3) вычисляют по формуле

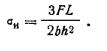

где b— ширина образца, мм; h — толщина образца, мм. Отсюда

Модуль упругости — мера жесткости материала, характеризующаяся сопротивлением развитию упругих деформаций и равная отношению приращения напряжения к соответствующему приращению относительной деформации. В зависимости от вида напряжения различают модуль упругости при растяжении, сжатии и изгибе (ГОСТ 9550—81). Модуль упругости при изгибе определяют на образцах тех же размеров и используя ту же испытательную машину, что и при

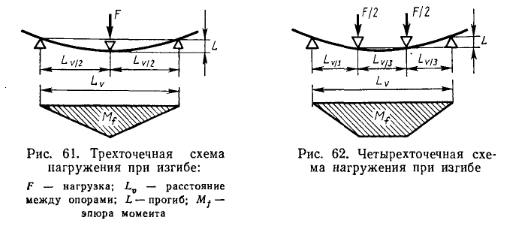

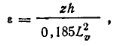

определении изгибающего напряжения. Машина должна обеспечивать скорость сближения нагружающего наконечника н опор, соответствующую скорости деформации образца (1,0± ±0,5) % в минуту, а прогибомер должен обеспечивать измерение с погрешностью не более 0,01 мм. Количество образцов должно быть не менее трех. Испытания проводят по трехточечной и четырехточечной схеме. При нагружении по трехточечной схеме испытуемый образец нагружают наконечником в середине расстояния между опорами (рис. 61). Прогиб измеряют в середине расстояния между опорами. Величину прогиба оценивают по величине перемещения подвижной части нагружающего устройства. При нагружении по четырехточечной схеме испытуемый образец нагружают парой наконечников, расположенных в средней трети расстояния между опорами. Величину прогиба определяют в соответствии с рис. 62. Техника определения. На пробных образцах осуществляют установку и настройку прибора, замеряют толщину образца и расстояние между опорами. Нагружение осуществляют до величины относительной деформации крайних волокон, равной 0,5%. Относительную деформацию крайних волокон εвычисляют:

Трехточечную схему

четырехточечную схему

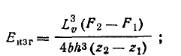

где z— значение прогиба, мм; h. — толщина образца, мм; L0— расстояние между опорами, мм. Графическую запись нагрузки и деформации производят в масштабе: 100—150 мм на диаграмме должно соответствовать 0,4% относительной деформации крайних волокон. По диаграмме определяют значение нагрузки и прогиба, соответствующее значениям относительной деформации крайних волокон 0,1 и 0,3 %. Модуль упругости при изгибе Еизг(в МПа) вычисляют для трехточечной схемы

для четырехточечной схемы

где L0— расстояние между опорами, мм; F2— нагрузка при относительной деформации крайних волокон 0,3%, Н; F1— нагрузка при относительной деформации крайних волокон 0,1 % Н; Ь — ширина образца, мм; h— толщина образца, мм; z2 — прогиб образца, соответствующий относительной деформации крайних волокон 0,3%, мм; z1— прогиб образца, соответствующий относительной деформации крайних волокон 0,1%, мм.

ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ

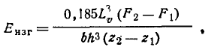

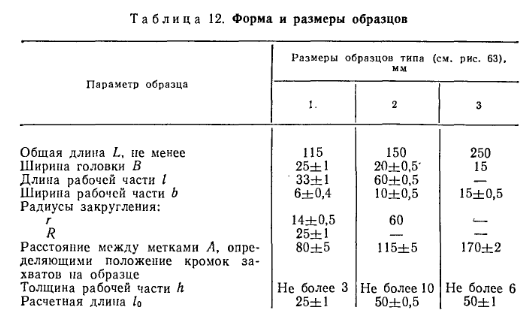

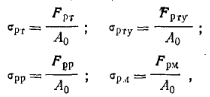

При испытании по ГОСТ 11262—80 проводят растяжение испытуемого образца с установленной скоростью деформирования, при которой определяют следующие показатели. 1. Предел текучести при растяжении σрт (МПа) — растягивающаяся нагрузка, при которой образец удлиняется без существенного увеличения нагрузки. Нагрузку, определяющую предел текучести, измеряют в первый момент роста удлинения или в момент образования на образце «шейки». Для определения напряжения растягивающую нагрузку σрт относят к площади первоначального поперечного сечения образца A0. 2. Прочность при условном пределе текучести σрту (МПа) — отношение растягивающей нагрузки Fртупри относительном удлинении 0,2% (условном пределе текучести) к площади первоначального поперечного сечения образца А0. Условный предел текучести определяют в тех случаях, когда испытуемый образец не имеет предела текучести. 3. Прочность при разрыве, или разрушающее напряжение при растяжении σрр (МПа), — отношение нагрузки Fpp, при которой разрушился образец, к площади первоначального поперечного сечения образца А0. 4. Прочность при растяжении σрм (МПа) —отношение максимальной нагрузки Fрм, которую выдерживает образец при растяжении, к площади первоначального поперечного сечения образца А0. 5. Относительное удлинение при максимальной нагрузке εрт в процентах — отношение приращения расчетной длины образца∆hот, измеренного в момент достижения максимальной нагрузки Fртк начальной расчетной длине образца l0. 6. Относительное удлинение при разрывеεpp(%)—отношение приращения расчетной длины образца ∆lОР, измеренного в момент разрыва, к начальной расчетной длине l0. Испытания можно проводить на разрывной машине типа РПУ-1 или любой другой, позволяющей измерять величину нагрузки с точностью до 1 % от измеряемой величины. Испытания проводят при скорости раздвижения захватов машины, предусмотренной ГОСТом и ТУ на материал. Образцы для испытания большинства материалов (термореактивные, термопластичные, слоистые) изготавливаются формованием или механической обработкой специальных заготовок. В зависимости от вида испытаний образцы имеют различную форму и размеры (табл. 12).

Испытания проводят на пяти образцах. Перед испытанием замеряют толщину и ширину образца в его рабочей части и вычисляют площадь поперечного сечения. Измерение ведут не менее чем в трех местах с точностью до 0,01 мм. На образцы наносят необходимые метки в соответствии с табл. 12 и рис. 63.

Образцы закрепляют в зажимы испытательной машины по меткам, определяющим положение кромок зажимов таким образом, чтобы продольные оси зажимов и ось образца совпадали между собой и направлением движения подвижного зажима. Зажимы равномерно затягивают, так чтобы исключалось скольжение образца в процессе испытания, но при этом не происходило его разрушения в месте закрепления. Предел текучести при растяжении σрт, прочность при условном пределе текучести σрту, прочность при разрыве σрр, прочность при растяжении σрм (МПа) вычисляют по формулам:

где Fрт— растягивающая нагрузка при достижении предела текучести; Fрту — нагрузка при достижении условного предела текучести; Fрр — нагрузка, при которой образец разрушился; Fрт— максимальная нагрузка, которую выдерживает образец, в процессе растяжения; А0— площадь первоначального поперечного сечения образца, мм2. Относительное удлинение, соответствующее пределу текучести εрт, и относительное удлинение при разрыве εрр (%) вычисляют по формулам:

где∆lот — приращение расчетной длины образца в момент достижения предела текучести, мм; ∆lор — приращение расчетной длины образца в момент разрыва, мм; lо — начальная расчетная длина образца, мм.

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ

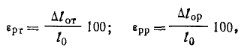

Определение твердости является самым распространенным из механических испытаний пластмасс. Под твердостью подразумевают способность материала сопротивляться сосредоточенному на его поверхности напряжению. Обычно твердость определяют вдавливанием стального шарика под действием заданной нагрузки в поверхность испытуемого образца (ГОСТ 4670 — 77). Твердость оценивают, относя силу, под действием которой вдавливается шарик, к размеру отпечатка, образовавшегося при вдавливании. Испытание проводят на приборе ТП-1, разработанном Институтом физики АН СССР для измерения твердости различных видов пластмасс. Испытывают образцы пластмасс в виде брусков или пластин, а также изделия из пластмасс. Размеры образцов или изделий должны быть достаточными, чтобы можно было определять твердость в нескольких точках поверхности. При этом расстояние между краями отпечатков шарика и краями образца должно быть не менее 5 мм. Образцы для испытания могут быть изготовлены формованием или механической обработкой. Толщина образцов должна быть в пределах 4 — 10 мм. При испытании стальной шарик диаметром 5±0,1 мм под усилием 5 Н вдавливается в образец в течение 60 с. Твердость выражают в МПа. Техника определения. Для испытания берут шесть образцов. На каждом образце делается не менее двух определений. Испытуемый образец кладут на стол прибора и под действием предварительного усилия шарик вводят в соприкосновение с поверхностью образца. После этого индикатор, отсчитывающий величину вдавливания, устанавливают на нуль. Шарик вдавливают в материал под действием основной силы в течение 30 с, затем отсчитывают глубину отпечатка 1г. Основная сила должна иметь одно из следующих значений: 49, 132, 358, 961 Н. Для выбора основной силы проводят предварительное испытание материала. Под действием одной из указанных сил вдавливают шарик в материал в течение 60 с на глубину 0,13 — 0,36 мм. Глубина вдавливания шарика к моменту истечения 60 с должна быть постоянной. Твердость H, определяемую по глубине вдавливания шарика при заданной основной силе в МПа, вычисляют по формуле

где F— нагрузка на шарик, Н; 5 — диаметр шарика, мм; Н — максимальная глубина вдавливания, мм. За результат испытания принимают среднее арифметическое пяти определений.

ГЛАВА 12 ТЕПЛОФИЗИЧЕСКИЕ ИСПЫТАНИЯ ПЛАСТМАСС

Наиболее важными теплофизическими характеристиками полимерных материалов являются тепло- и морозостойкость. Они определяют верхнюю и нижнюю допустимые температуры применения того или иного материала. От температурных условий зависят физико-механические свойства полимеров: при высокой температуре полимер переходит в высокоэластичное или вязкотекучее состояние, а при переохлаждении — в стеклообразное. Таким образом, при испытаниях на теплостойкость и морозостойкость определяют температуру перехода полимерного материала из высокоэластического состояния в вязкотекучее и стеклообразное. Для испытания теплостойкости чаще используют методы Мартенса и Вика. Этими методами теплостойкость определяют как способность полимерного материала противостоять механическим воздействиям при повышенных температурах.

ТЕПЛОСТОЙКОСТЬ ПО МАРТЕНСУ

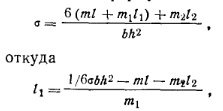

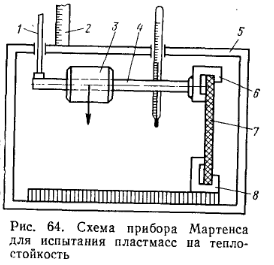

Сущность способа по ГОСТ 21341—75 состоит в том, что испытуемый образец подвергается действию изгибающего усилия 5 МПа при постепенном и медленном нагревании. Температуру при которой испытуемый образец согнется на определенную 'величину (6 мм по шкале прибора) или сломается, фиксируют как теплостойкость данного материала. Теплостойкость по Мартенсу показывает, при какой максимальной температуре могут эксплуатироваться изделия, выполненные из испытуемого материала, без существенного изменения их физико-механических свойств. Образцы для испытаний на теплостойкость имеют форму и размеры стандартных брусков (120±2) X (15±0,2) X (Ю± ±0,2) мм, которые изготавливают формованием или механической обработкой. Техника определения. Определение теплостойкости производится в аппарате Мартенса, схема которого приведена на рис. 64. Стандартный брусок 7 закрепляют строго вертикально нижним концом в зажиме 8, а верхним концом в зажиме Ь. Верхний конец имеет рычаг 4, на который надет груз 3, передвигающийся по рычагу. Перед испытанием груз устанавливают так чтобы образец испытывал изгибающее напряжение, равное 5 МПа. Расстояние l1(см) от оси испытуемого образца, укрепленного на приборе, до центра тяжести подвижного груза 3 для создания необходимого изгибающего напряжения в 5 МПа определяют по формуле

где σ— заданное напряжение изгиба, равное 5 МПа; m — масса рычага без подвижного груза; т1— масса подвижного груза; m2—масса указателя деформации;l — расстояние от оси образца до центра тяжести подвижного груза;l2 —расстояние от оси образца до точки опоры указателя; b— ширина образца; h— толщина образца. Для приборов, снабженных автоматической сигнализацией, величины m2 и l2 не учитываются, так как указатель деформации заменен контактной пластинкой. Нагревательный шкаф 5, в котором устанавливается прибор Мартенса, обогревается с таким расчетом, чтобы температура повышалась равномерно со скоростью не более 50°С в 1 ч. Под действием температуры и груза 3 брусок изгибается, и рычаг 4 с указателем / начинает постепенно опускаться. Температура, при которой указатель / опустится на 6 мм по шкале 2 или образец разрушится, фиксируется как температура, характеризующая теплостойкость материала по Мартенсу. Испытания проводят на трех образцах и выводят средний температурный показатель.

|

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 1583. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |