Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

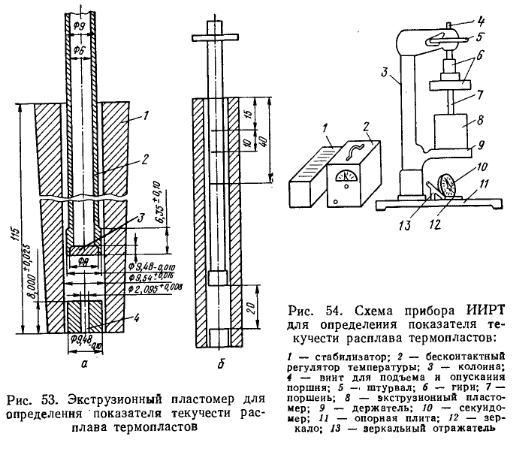

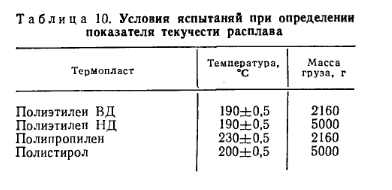

Работа 2. Определение показателя текучести расплава.Показателем текучести расплава термопластов является скорость течения (индекс расплава). Его определяют как массу вещества в граммах, проходящую через стандартное сопло в течение 10 мин при определенной температуре и давлении. Скорость течения выражают в г/10 мин. Определение показателя текучести расплава термопластов ведут по ГОСТ 11645—73 в экструзионном пластомере установленных размеров (рис. 53, а), измерительный узел которого состоит из экструзионной камеры 1, полого поршня 2 с направляющей головкой 3, капилляра 4 и дополнительного груза. Дополнительный груз укладывается на втулку, находящуюся в верхней части штока поршня. На штоке поршня имеется четыре кольцевые отметки, расположенные как указано на рис. 53,6. Экструзионный пластомер — часть прибора типа ИИРТ, выпускаемого Тульским ОКБА Министерства химической промышленности (рис. 54). Необходимая для испытания термопласта температура создается в испытательном канале пластомера электрическим нагревателем и поддерживается с заданной точностью с помощью автоматического бесконтактного регулятора температуры 2. Температура испытания для каждого термопласта выбирается в зависимости от его технологических свойств. Необходимое давление на материал создается с помощью поршня 7 с грузом 6. Рекомендуемые условия испытаний (температура, масса груза) для определения показателя текучести расплавов различных термопластов устанавливаются ГОСТом на эти материалы.

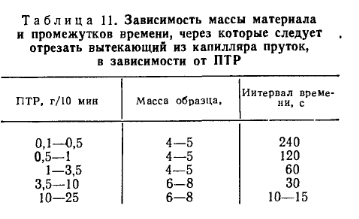

Для некоторых термопластов эти условия приведены в табл. 10.

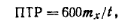

Объем материала, загружаемого в камеру пластомера, и промежутки времени, через которые следует срезать пруток, вытекающий из капилляра, зависят от предполагаемого показателя текучести расплава (ПТР) термопласта (табл. 11).

Техника определения. Перед началом испытания экструзионную камеру и поршень выдерживают в течение 15 мин при температуре испытания. После этого в экструзиоиную камеру загружают навеску испытуемого материала и уплотняют ее. Вставляют в камеру поршень и помещают на втулку добавочный груз. После наложения груза материал начинает выдавливаться через капилляр. Как только нижняя кольцевая метка штока поршня опустится до верхней кромки экструзионной камеры, весь выдавленный материал срезают и отбрасывают. Одновременно начинают измерение скорости течения расплава до тех пор, пока верхняя метка штока поршня не опустится до верхней кромки экструзионной камеры. Если объемная скорость течения расплава меньше 3 см/10 мин, измерение скорости течения производят на участке штока между двумя средними метками. Для измерения скорости течения расплава срезают выдавливаемые прутки материала через промежутки времени, указанные в табл. 11, Прутки, содержащие пузырьки воздуха, отбрасывают, число годных прутков должно быть не меньше трех. Полученные прутки взвешивают каждый в отдельности с точностью до 0,001 г. Массу прутка определяют как среднее арифметическое результатов взвешивания всех прутков. После окончания работы с прибором его прочищают в горячем состоянии. Поршень вынимают и чистят тканью, смоченной в каком-либо подходящем растворителе. Капилляр прочищается Медной проволокой и погружается в нагретый растворитель. Экструзионную камеру прочищают тканью, смоченной раство-. рителем, до блеска. Показатель текучести расплава термопластов в г/10 мин вычисляют по формуле

где тх— масса прутка, г; t— интервал времени между двумя последовательными срезаниями прутков, с.

ОПРЕДЕЛЕНИЕ УСАДКИ

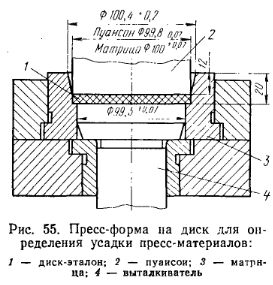

Усадкой называют уменьшение размеров отформованного изделия при его охлаждении. Усадка обусловливается изменением структуры пластмассы за счет углубления реакции поликонденсации, выделения влаги и летучих веществ в окружающую среду после съема изделия за счет разницы температурных коэффициентов расширения пластмасс и металлаформы. Расчетную усадку учитывают при конструировании изделий и пресс-форм. Ее определяют (ГОСТ 18616—80), сравнивая при температуре 20 °С размер отформованного образца — диска или бруска — с размером пресс-формы. Размеры пресс-формы для определения усадки реактопластов (рис. 55) установлены ГОСТ 5689—79. В пресс-форме поршневого типа поверхность оформляющей полости должна быть хромирована и отполирована.

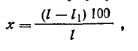

Режим формования образца, требования к его внешнему виду указываются в ГОСТах и ТУ на материал. Испытания образцов должны проводиться не ранее чем через 16 ч с момента их изготовления. Техника определения. Испытания проводят на пяти образцах, полученных последовательным формованием в одном гнезде формы. Размеры образца измеряют штангенциркулем с точностью до 0,01 мм. Контрольные камеры оформляющей полости пресс-формы производят один раз в месяц. Усадку х(%) вычисляют по формуле

где l—размер матрицы пресс-формы, мм;l2— размер отформованного образца, мм.

|

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 641. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |