Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

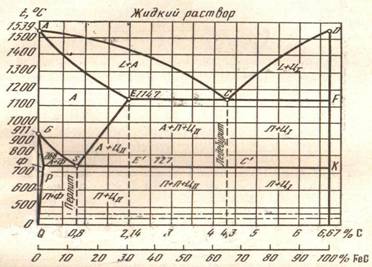

Диаграмма состояния железо — цементитОсновой для определения структуры и свойств железоуглеродистых сплавов является диаграмма состояния железо — углерод (цементит). На рис. 1 представлен ее упрощенный вариант. Ось концентраций (абсцисс) двойная, она отражает содержание углерода и цементита.

Рис.1 Диаграмма состояния железо – углерод (цементит)

Диаграмма состояния Fe — Fe3C является диаграммой метастабильного равновесия. Точка А – на диаграмме соответствует температуре плавления железа. ТочкаD– температуре плавления цементита. В точке С (с концентрацией 4,3 % С и температурой 1147°С) образуется эвтектика (ледебурит). Линия ACD — линия ликвидус (выше ее существует жидкий раствор L) — показывает начало первичной кристаллизации; по линии АСиз жидкого раствора начинает кристаллизоваться аустенит, по CD— цементит. Поэтому в области АСЕсуществует жидкий раствор и кристаллы аустенита: (L+A), а в области CDF — жидкий раствор и кристаллы цементита (L+ ЦI). Точка Е диаграммы показывает максимальную растворимость углерода в аустените при температуре 1147°С, она принята границей деления железоуглеродистых сплавов на стали (до 2,14 % С) и чугуны (свыше 2,14 %С) Линия AECF— линия солидус — характеризует конец первичной кристаллизации. Она также является началом вторичной кристаллизации (перекристаллизации), характерной для твердой фазы. Прямая ECFназывается линией эвтектических превращений. Аллотропия (полиморфизм) железа определяет превращения в сталях при их охлаждении от аустенитного состояния. Точка Gдиаграммы соответствует температуре аллотропического превращения чистого железа (911 °C). С повышением содержания углерода до 0,8% температура превращения аустенита в феррит, постепенно снижаясь, достигает 727 °С. Линия GS— начало, линия GP— конец превращения аустенита в феррит, поэтому область GPQ характеризует феррит (Ф). Линия GSможет рассматриваться как геометрическое место точек АСя, Аг3,. В точке S (с концентрацией 0,8% С и температурой 727°С) протекает реакция распада аустенита, продуктом которой является эвтектоидная смесь, называемая перлитом. Поэтому прямая PSKназывается прямой эвтектоидных превращений, кроме того, она является геометрическим местом точек АС1 и Аr1. В области GSPсуществуют аустенит и феррит (А+Ф), а в области0,8SPQ — перлит и феррит (П+Ф).  Линия SPявляется линией ограниченной растворимости углерода в аустените: со снижением температуры растворимость падает с 2,14 до 0,8%. В связи с этим в сплавах при их охлаждении избыточный углерод выпадает из аустенита в виде карбида железа Fe3C, поэтому в области SEE'существуют аустенит и цементит вторичный (А+ ЦII). Он называется вторичным потому, что он образуется из твердой фазы. Кривая SEтакже является геометрическим местом точек Аcm , Агm . В области 0,8SE' 2,14 существуют перлит и цементит (П+ЦII).

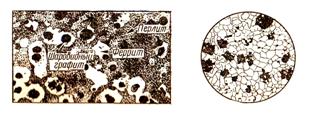

Взависимости от содержания углерода стали делят на: доэвтектоидные (С<0,8%), их также можно назвать конструкционными; эвтектоидные (С = 0,8"%) ; заэвтектоидные (0,8%), последние две группы можно назвать инструментальными сталями. Структура доэвтектоидных сталей состоит из феррита (белые включения) и перлита (темные включения). С увеличением содержания углерода количество феррита уменьшается, а перлита — увеличивается (рис.6.2а,б). Структура эвтектоидной стали состоит из перлита (рис. 6.3) и заэвтектоидных сталей (рис. 6.4) —из перлита (темные участки) и цементита (светлые участки в виде сетки или игл). В чугунах и первичный аустенит, и аустенит в составе эвтектики к концу кристаллизации содержат максимальное количество углерода (2,14%). Со снижением температуры до 1147°С и более избыточный углерод (на рис. 1 линия SE) выпадает из аустенита в виде вторичного цементита. Поэтому в области ЕСС'Е' существуют аустенит, ледебурит и вторичный цементит (А+Л+ЦII), а в области CFKC — ледебурит и первичный цементит (JI+ЦII ). По прямой PSK и в чугунах аустенит характеризуется перлитным превращением. Отсюда в области 2,4Е'С'4,3 существуют перлит, ледебурит и вторичный цементит (П+Л+ЦII), а в области 4,3 С ′К 6,67 — ледебурит и первичный цементит (Л+ЦI ) Следует отметить, что линия GPSK является концом вторичной кристаллизации железоуглеродистых сплавов. В зависимости от содержания углерода чугуны делятся на доэвтектические (2,14<С<4,3) , эвтектические (С = 4,3 %) и заэвтектические ( более 4,3 %). Структура белых чугунов состоит из перлита, ледебурита и цементита. Свое название белые чугуны получили по виду излома — матово-белый цвет. Структура доэв-тектического чугуна (рис. 2, а) при комнатной температуре состоит из ледебурита,

Рис.2 Структура чугунов (х 200): а) доэвтектического: б) эвтектического: в) заэвтектического

перлита и вторичного цементита (ледебурит — светлые участки с расположенными на них зернами перлита; перлит — более крупные темные зерна; вторичный цементит — светлые участки, сливающиеся с цементитом ледебурита) Структура эвтектического чугуна (рис. 2,б) состоит из перлита первичного цементита (в виде крупных с продолговатых кристаллов). Структура заэвтектического чугуна (рис. 2, в) состоит из ледебурита и первичного цементита (в виде крупных светлых полос).

Классификация и маркировка углеродистой стали и чугунов Сталь является основным материалом, широко используемым в машино- и приборостроении, строительстве и для изготовления инструментов. Стали классифицируют по следующим признакам: химическому составу, назначению, качеству и степени раскисления. 1. По химическому составу различают: стали углеродистые и легированные. Углеродистые стали по содержанию в них углерода подразделяют на низкоуглеродистые (до 0,25 % С), среднеуглеродистые ( 25... ...0,6% С) и высокоуглеродистые (более 0,6 % C%) Легированной называют сталь, в состав которой кроме углерода дополнительно вводят элементы для придания стали тех или иных свойств. 2. По назначению стали делят на конструкционные, инструментальные и с особыми физическими и химическими свойствами — специальные. К последним относят нержавеющие, жаропрочные, жаростойкие, теплоустойчивые, электротехнические и др. 3. По качеству стали классифицируют на стали обыкновенного качества, качественные, высококачественные и особо высококачественные. Различие между ними— в количестве вредных примесей (серы и фосфора) и неметаллических включений. Стали обыкновенного качества содержат до 0,06 % S и 0,07 % Р, качественные—до 0,035% S и 0,035% Р; высококачественные — не более 0,025 % S и 0,025 % Р, а особо высококачественна — не более 0,015 % S и 0,025 % Р. Марки углеродистой стали обыкновенного качества обозначаются буквами и цифрами, например СтО.....Ст6. Буквы Ст обозначают сталь, цифры от 0 до 6 — условный номер марки в зависимости от химического состава и механических свойств. Чем больше число, тем больше содержание углерода в стали, выше прочность и ниже пластичность. В зависимости от гарантируемых химического состава и свойств углеродистые стали обыкновенного качества делят на три группы А, Б, В (группа А в марке стали не указывается). Сталь группы А имеет гарантированные механические свойства и не подвергается горячей обработке. Для стали группы Б гарантируется химический состав; сталь подвергается обработке давлением; для стали группы В — гарантируется и химический состав и механические свойства; используется для сварных конструкции 4. Степень раскисления обозначается индексами, стоящими справа от номера марки: кп — кипящая, пс — полуспокойная, сп — спокойная. Например, сталь Ст1кп — сталь группы А, кипящая; БСтЗсп — сталь группы Б, спокойная; ВСт6пс— сталь группы В, полуспокойная и т.д. К углеродистым, качественным конструкционным сталям предъявляются повышенные требования по химическому составу и механическим свойствам. В зависимости от степени раскисления стали могут быть спокойными (сп) или кипящими (кп). Цифры в марке стали указывают на среднее содержание углерода в стали в сотых долях процента. Все углеродистые качественнее конструкционные стали можно условно разделить на несколько групп. 1.Углеродистые качественные стали 05кп, 08, 08кп, 10, 10кп (без термической обработки) хорошо штампуются вследствие их высокой пластичности, а также хорошо свариваются из-за малого содержания углерода. Они используются для производства малонагруженных деталей машин (крепежные изделия и др.) и сварных конструкций. 2.Стали 15, 20, 25, составляющие вторую группу низкоуглеродистых сталей, хорошо свариваются и обрабатываются резанием. Они используются для изготовления неответственных деталей машин (без термической обработки или в нормализованном состоянии), а также деталей с повышенной износостойкостью (после цементации и соответствующей термической обработки), но не подвергающихся высоким нагрузкам. Примерами цементированных деталей машин являются кулачковые валики, кронштейны, пальцы рессор и др. 3. Самой, значительной является группа среднеуглеродистых сталей 30, 35, 40, 45, 50, подвергающихся термической обработке. Следует отметить их малую прокаливаемость. Эти стали хорошо обрабатываются на металлорежущих станках в отожженом состоянии. Благоприятные сочетания прочностных и пластических свойств позволяют применять эти стали при изготовлении ответственных деталей машин (шпиндели, распределительные валы и др.). 4. Высокоуглеродистые стали 60, 65, 70, 75, 80 и 85 подвергаются различным видам термической обработки, в результате чего они получают высокую прочность, износостойкость и упругие свойства. Из них делают детали типа пружин, рессор, прокатных валков, замковых шайб и т.д. Углеродистые инструментальные стали маркируют следующим образом: впереди ставят букву У, затем цифру, указывающую среднее содержание углерода в десятых доляхпроцента, например сталь марки У12 содержит в среднем 1,2% С. Для обозначения высококачественных сталей в конце марки ставится буква А, а особо высококачественных сталей (выплавленных, например, методом электрошлакового переплава с вакуумированием)—буква Ш. В марках некоторых специальных сталей буква впереди обозначения указывает на назначение: А —автоматная сталь (АЗО), Р — быстрорежущая сталь (Р12), шарикоподшипниковая (ШХ15), Э —электротехническая и т. д. Дли улучшения обработки резанием применяют углеродистые так называемые автоматные стали с повышенным содержанием серы (0,08...0,3 %) и фосфора (0,06%). Автоматные стали маркируют буквой А и цифрами, укачивающими на среднее содержание углерода в сотых долях процента. Наибольшее применение получили стали А12, А20, АЗО. Так, из стали А12 изготавливают винты, болты, гайки и различные мелкие детали сложной конфигурации, а стали А20, АЗО используют для изготовления ответственных деталей, работающих в условиях повышенных напряжений. На обработке автоматических сталей при повышенных и средних скоростях резания положительно сказывается микролегирование, свинцом, кальцием, селеном и теллуром. Легирование стали свинцом (0,15...0,3 %) повышает скорость резания в 1,5... ...2 раза. В зависимости от состояния углерода чугуны делят на белые, серые, высокопрочные и ковкие. В белых чугунах весь углерод находится в химически связанном состоянии в виде карбида железа, поэтому они отличаются высокой твердостью, хрупкостью и практически не поддаются обработке резанием. Белый чугун не находит применения в качестве конструкционного материала. Обычно доэвтектические белые чугуны после специальной термической обработки превращаются и ковкие чугуны, а заэвтектические идут в переплавку. Для изготовления трущихся изделий (прокатные валки, колеса, шары для мельниц и т. д.) применяют так называемые отбеленные чугуны, в которых поверхностные слои имеют структуру белого, а сердцевина — серого чугуна. В машиностроении используются гдавным образом серые, высокопрочные и ковкие чугуны. В серых чугунах весь углерод находитея в свободном состоянии в виде пластинчатого графита. Эти чугуны могут иметь структуру состоящую из ферритңой основы и включений графита (рис. 3,а). Такие чугуны содержат кроме углерода примеси кремния, марганца и фосфора. С уменьшением содержания кремния цементит, находящийся в составе перлита, частично распадается, при этом образуется так называемая ферритно-перлитная структура с включениями графита (рис. 3,б). При дальнейшем снижении содержания кремния образуется чугун с перлитной основой и с включениями графита. Серый чугун маркируется буквами СЧ с добавлением цифры, которая указывает предел прочности чугуна при растяжении. Например: марка СЧ15 показывает, что чугун имеет σв — 150 МПа . Путем модифицирования (в расплавленньтй чугун вводят до 0,6 % модификаторов — ферросилиция или силикокальция) повышают прочностные характеристики серых чугунов за счет образования более мелких графитных включений. Из серых чугунов изготавливают детали простой конфигурации (крышки, стойки, кожухи, шкивы, кронштейны, зубчатые колеса, тормозные барабаны, станины станков, корпусы, коленчатые валы и дрю)

Рис.3. Структуры серых чугунов: а – ферритных (х100); б – феррито-перлитных (х300)

Высокопрочный чугун получается присадкой в жидкий еерый чугун добавок магния, церия и некоторых других элементов. Под влиянием добавок в чугуне образуется шаровидный графит. Такие чугуны имеют более высокие механические свойства и они могут быть использованы вместо поковок и отливок из углеродистой стали для деталей машин, работающих в тяжелых условиях. Обозначают высокопрочный чугун буквами ВЧ, затем следует цифры, первые указывают предел прочности чугуна при растяжении, а вторые — относительное удли-нение при растяжении. Например, ВЧ45-5 — высокопрочный чугун σв — 450 МПа и δ= 5 %. На рис. 4, а показана микроструктура высокопрочного чугуна с шаровидным графитом. Из высокопрочного чугуна изготавливают коленчатые валы и поршни автомобильных и тракторных двигателей, шестерни, тормозные диски, детали прокатных станов, корпуса насосов, вентили и т. д. Некоторые высокопрочные чугуны используются в качестве антифрикционного материала в узлах трения с высокими окружными скоростями.

Рис.4. Структуры чугунов: а – высокопрочного (х200); б – ковкого (х100)

Ковкий чугун получают из белого чугуна путем длительного нагрева при высоких температурах (отжиг, томление). В результате получается графит хлопьевидной формы (рис. 4, б). Ковкий чугун маркируют буквами КЧ и цифрами. Первые две цифры указывают предел прочности чугуна прн растяжении, а вторые —относительное удлинение. Қовкий чугун широко используется в автомобильной, сельскохозяйственной, текстильной и других отраслях машиностроения. Из него изготовляют детали, работающих при средних и высоких статических и динамических нагрузках (подшипники, кронштейны, картеры редукторов, поршни, ступицы). Широкое применение ковкого чугуна в машинострое-нии связано с тем, что он дешевле стали и обладает высокой стойкостыо против коррозии. Контрольные вопросы по теме 4. 1.Компоненты и фазы диаграммы состояния железо-цементит. Дать их определения. 2. Структурные составляющие сталей и чугунов, их характеристики, условия образования и свойства. 3. Что называют сталью и чугуном? Какую часть диаграммы они составляют? 4. Как классифицируются, углеродистые стали по структуре? 5. Какое существенное отличие белого чугуна от отбеленного? 6. Как получается серый чугун? Структура серого чугуна, форма графита, маркировка и назначение. 7. Как получается высокопрочный чугун? Структура высокопрочного чугуна, форма графита, маркировка и назначение. 8. Как получается ковкий чугун? Структура ковкого чугуна, форма графита, маркировка и назначение. |

||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 231. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |