Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Рукавишникова Екатерина Леонидовна 4 страница

Таблица 17. Размеры болтов с шестигранной головкой нормальной точности (ГОСТ 7798-70)

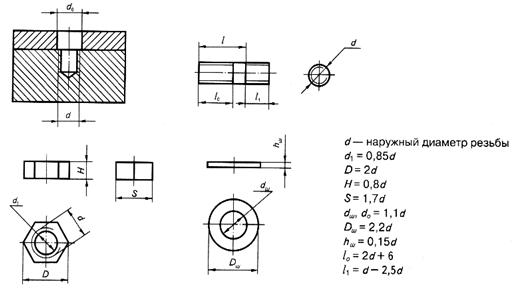

Чтобы определить любой размер по приведенным на рисунке формулам, нужно вместо буквы d поставить числовое значение наружного диаметра резьбы болта и посчитать результат. D=2d; H=0.8d; h=0.7d; R=1.5d; r=c=0.1d; r1-по построению; r2=d; d2=1.1d; K=0.3d; Dш=2.2d; s=0.15d; l0=2d+2p. Скрепляемые детали в разрезах заштрихованы в разные стороны. Между стенками отверстия в деталях и стержнем болта изображен зазор. В зазоре видна граница скрепляемых деталей.

Болтовое соединение вычерчивают в том же порядке, в котором собирают. Алгоритм построения чертежа болтового соединения приведен в таблице18.

Таблица 18. Алгоритм построения чертежа болтового соединения

Шпилечное соединение

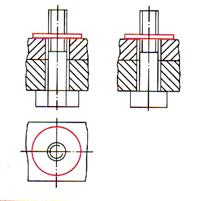

Рис.50. Шпилька Рис.51. Элементы шпилечного соединения

Запись «Шпилька М16х120» означает, что у шпильки наружный диаметр метрической резьбы с крупным шагом равен 16 мм, а длина стержня без посадочного конца – 120 мм.

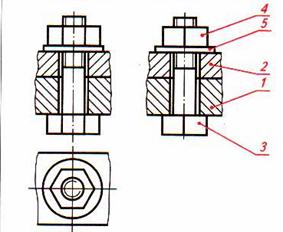

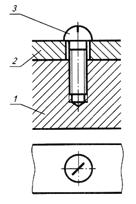

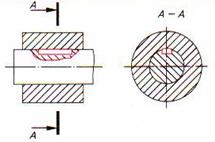

На чертеже шпилечного соединения вычерчивают два изображения: полный простой фронтальный разрез и вид сверху. Верхняя часть фронтального разреза очень похожа на чертеж болтового соединения. Нижняя часть отличается тем, что граница резьбы посадочного конца шпильки совмещена с границей соединяемых деталей. Длина его меньше глубины гнезда в детали. На разрезе видна часть резьбового гнезда, не закрытого шпилькой. При этом линии, обозначающие диаметры резьбы на стержне и в отверстии, переходят одна в другую: сплошная толстая в тонкую и наоборот. Штриховка рассеченной детали доходит до сплошной толстой основной линии.

Рис.52. Шпилечное соединение: 1,2-соединяемые детали; 3-шпилька; 4-гайка; 5-шайба

Рис.53. Условное соотношение размеров для выполнения чертежа шпилечного соединения

Таблица 19. Алгоритм построения чертежа шпилечного соединения

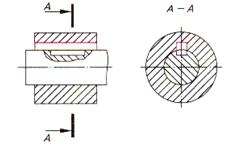

Коническое углубление от сверла чертят под углом 120°. Шпилечное соединение, как и болтовое, вычерчивают по относительным размерам, зависящим от наружного диаметра резьбы d. Алгоритм построения шпилечного соединения приведен в таблице 18. Винтовое соединение (рис.54) используют в тех случая, когда к массивной детали нужно привинтить легкую, тонкую. Винтовое соединение отличается от болтового и шпилечного тем, что используется без гайки, роль которой выполняет головка винта. Винт – цилиндрический стержень, имеющий на одном конце резьбу, а на другом - головку для упора (рис.55).

Рис.54. Винтовое соединение

Винты могут иметь разные назначения. Если винты обеспечивают присоединение одной детали к другой, они называются крепежными.

Рис.55. Соединение деталей винтом: 1, 2-соединяемые детали; 3- винт

Рис.56. Виды винтов: а – с призматическими головками под ключ; б – с цилиндрическими головками под отвертку; в – полупотайными головками; г – потайными головками; д – полукруглыми головками; е – установочные винты без головки

В том случае, когда винты устанавливают и фиксируют положение детали по отношению к другой, они называются установочными.

Рис.57. Фиксация взаимного положения деталей установочным винтом

Для ввинчивания в дерево применяют специальный винт – шуруп. Он имеет коническую резьбовую часть. Рис.58. Шурупы

Все виды рассмотренных выше соединений представлены на рис.59

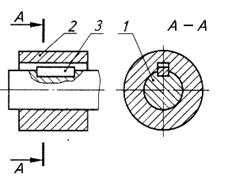

Рис.59. Резьбовые соединения в разрезе Разъемные нерезьбовые соединения. Чтобы вал вращал колесо, надетое на него, необходимо их соединить между собой. При этом ни одно из резьбовых соединений не подойдет, так как при вращении вала детали будут развинчиваться. Для этого применяют шпонку и штифт, передающие вращательный момент от вала к деталям (втулке, зубчатому колесу, шкиву и т.д.) расположенным на нем. Шпоночное соединение осуществляемое при помощи шпонок (вкладышей) состоит из вала, шпонки и детали, соединяемой с валом – втулки (рис.60).

Рис.60. Детали шпоночного соединения

Рис.61. Типы шпонок: а – призматическая со скругленными концами; б – сегментная; в - клиновидная

В условное обозначение шпонок входят их размеры в миллиметрах: ширина - b, высота – h, длина – l (для призматической шпонки); толщина b и высота h (для сегментной). Например: «Шпонка 13х8х60»- призматическая шпонка, шириной 13 мм, высотой 8 мм, длиной 60 мм. «Шпонка 8х15»- сегментная, толщиной 8 мм, высотой 15 мм.

Рис.62. Чертеж шпоночного соединения: 1-вал; 2-втулка; 3-шпонка

На чертеже шпоночного соединения обычно показывают два изображения: полный продольный фронтальный и полный поперечный профильный разрезы. Иногда поперечный разрез заменяют сечением.

Рис.63. Размеры для построения шпоночного соединения (в миллиметрах)

Таблица 20. Алгоритм построения чертежа шпоночного соединения

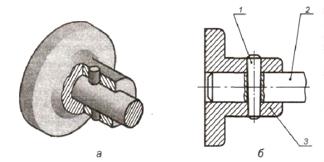

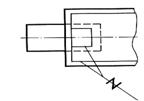

Штифтовое соединение — соединение деталей, осуществляемое посредством плотной посадки штифта в соединяемые детали. Штифтовые соединения предназначены для точной фиксации взаимного положения деталей, а также в качестве крепежных деталей при действии небольших нагрузок. Штифт представляет собой цилиндрический или конический стержень, его вставляют в отверстие, выполненное в соединяемых деталях одновременно (в сборке). Диаметр отверстия должно строго соответствовать диаметру штифта, чтобы тот не выпадал. Форма штифтов, при помощи которых осуществляют соединение, бывает цилиндрической и конической. Штифт запрессовывают в отверстия, одновременно просверленные в соединяемых деталях. Условное обозначение «Штифт 5х30» указывает, что диаметр этого штифта – 5 мм, а длина – 30 мм. Чтобы показать форму штифта, на изображении вала выполнен местный разрез.

Рис.64. Соединение деталей штифтом: а - наглядное изображение, б - чертеж соединения: 1 – штифт; 2 – вал; 3 - основание Неразъемные соединения.

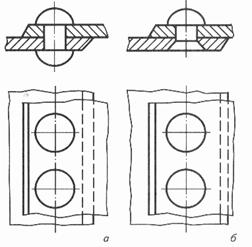

Рис.65. Чертеж клепаного соединения: а - заклепки с полукруглой головкой; б - заклепки с потайной головкой Сварные соединения. Сварка представляет собой соединение стальных элементов деталей путем расплавления их кромок и наплавления металла, образующего после затвердения сварной шов в местах соприкосновения деталей. Взаимное расположение свариваемых деталей может быть: стыковое – С, тавровое – Т, угловое – У, нахлесточное – Н.

Рис.66. Взаимное расположение свариваемых деталей: а- стыковое; б – угловое; в – тавровое; г - нахлесточное

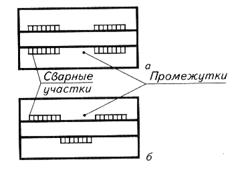

По протяженности сварные швы могут быть сплошными, то есть непрерывными и прерывистыми, то есть с промежутками по длине.

На чертеже сварного соединения видимый шов изображают сплошной толстой основной линией, невидимый шов – штриховой линией. Свариваемые детали штрихуют на разрезе в разные стороны. Для обозначения шва применяют линию – выноску с односторонней стрелкой на конце. Обозначения видимого шва пишут над полкой линии-выноски, невидимого – под полкой. В него входят все данные, необходимые сварщику для выполнения шва.

Рис.67. Виды прерывистых швов: а – цепной; б - шахматный

Рис.68. Места для обозначения швов сварного соединения Соединение пайкой получается при помощи расплавленного припоя, а клееные – если соединить детали клеем.

Рис.69. Изображение паяного соединения Рис.70. Изображение клееного соединения

Рис.71. Изображение сшивного соединения

Контрольные вопросы и задания: 1. Какие существуют разъемные и неразъемные соединения? 2. Какие крепёжные резьбы применяются в машиностроении и как они обозначаются на чертеже? 3. Что называют шагом резьбы? 4. Из каких элементов состоит болт, шпилька? 5. Как изображают в разрезах сферический шарик, тонкая стенка типа ребра жёсткости, болты, винты, валы, оси, штифты?

ТЕМА 9.ПРИНЦИПЫ ДЕТАЛИРОВАНИЯ СБОРОЧНОГО ЧЕРТЕЖА

Человек живет в мире вещей, которые иначе называются изделиями. Все эти изделия состоят из деталей, собранных в определенной последовательности. Многодетальные изделия называются сборочной единицей. Каждая составная часть изделия (сборки) находится в своем рабочем положении. Сборка изделия обычно происходит в сборочных цехах по специальным документам, называемым чертежами. Изделие – предмет производства или набор предметов, изготовленный на конкретном предприятии (например, автомобиль). Деталь – это изделие, изготовленное из однородного материала без применения сборочных операций (например, ключ, гвоздь). Сборочная единица – изделие, составные части которого (детали) соединены между собой на предприятии - изготовителе с помощью операций – свинчивания, сварки и т.д. (например, часы, пылесос). Из приведенных определений следует, что все предметы – это изделия, которые могут состоять из одной детали, из нескольких и из сборочных единиц, т.е. из множества деталей, объединенных в сборочные единицы. Изготовление любого изделия начинается с разработки конструкторских документов, которые подразделяются на графические и текстовые. К графическим документам относятся: - чертеж детали (виды, сечения, разрезы) и другие данные для ее изготовления и контроля; - сборочный чертеж – изображение сборочной единицы, обеспечивающее сборку изделия и его контроль; - наглядное изображение сборочной единицы, дающее представление о расположении составных частей (деталей) изделия, их геометрической форме. К текстовым документам относятся: - пояснительная записка – указания, размещаемые на свободном поле чертежа справа от изображения или ниже его, содержащие неизображенные, но необходимые требования к готовому изделию; - спецификация – таблица с перечислением составных частей (деталей) изделия, материалов, использованных в изделии, и других сведений. На производственных чертежах спецификация выполняется на отдельном формате.

При разработке сборочных чертежей стремятся, чтобы они отражали конструкцию и принцип работы изделия, полностью раскрывали устройство всех деталей, входящих в него. По чертежам сборочных единиц выполняют чертежи отдельных деталей. Сборочный чертеж – исходный документ для создания чертежей деталей, поэтому он должен содержать: 1. Минимальное, но достаточное количество изображений (виды, сечения, разрезы), дающие полное представление об устройстве изделия, расположений, взаимной связи и конструкций, входящих в него деталей; 2. Размеры: – установочные и присоединительные – необходимые для правильной установки изделия на месте монтажа или присоединения к другому изделию (отверстия для крепления, размеры присоединительных резьб и т.д.); – эксплуатационные - указывающие крайнее положение движущихся частей изделия: размеры под ключ; отверстия для прохода жидкости и т.п.; – габаритные – наибольшие размеры, определяющие высоту, ширину, длину изделия; 3. Номера позиций деталей, входящих в сборочную единицу наносят на чертеж один раз на горизонтальных полках линий-выносок, проведенных от точек, поставленных на изображениях деталей, входящих в сборочную единицу. Номера позиций располагают параллельно основной надписи чертежа вне контура изображения и группируют в колонку или строчку. Для комплектов крепежных изделий (болт, шпилька) допускается выполнять общую линию-выноску с вертикальным расположением номеров позиций; 4. Спецификацию, в которой указываются номера позиций деталей, их наименование, количество, материал, из которого они изготовлены; 5. Технические требования. Если на сборочном чертеже невозможно показать отдельные или мелкие части изделия, используют местные и дополнительные виды, выносные элементы, как и на рабочих чертежах деталей. Чтение чертежей сборочных единиц. Прочитать чертеж сборочной единицы – значит, определить ее назначение, конструкцию, геометрическую форму и размеры каждой детали, входящей в данную сборочную единицу, их взаимодействие и способы соединения, установить последовательность сборки изделия

- понимание принципа устройства изделия; - сборка сборочной единицы или ремонт ее; - разработка рабочих чертежей деталей, входящих в нее. Можно рекомендовать такую последовательность чтения сборочного чертежа изделия: - по основной надписи определить наименование изделия и масштаб изображения; - по изображениям выяснить, какие виды, разрезы, сечения выполнены на чертеже и назначение каждого из них; - прочитать технические требования на чертеже и размеры; - по спецификации определить назначение каждой детали, положение ее на чертеже; - установить способы соединения деталей между собой и их взаимодействия, определить пределы перемещения подвижных деталей; - выяснить геометрические формы и размеры, то есть определить конструкцию для каждой детали, входящей в сборочную единицу; - мысленно представить внешние, внутренние формы изделия в целом и разобраться в его работе; - определить порядок сборки и разборки изделия, то есть порядок отделения одной детали от другой, как это делается при демонтаже изделия. Рис.72 Сборочный чертеж Деталирование — это процесс выполнения рабочих чертежей деталей, входящих в изделие, по сборочному чертежу изделия. Это не простое копирование изображений детали из сборочного чертежа, а творческая работа. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 888. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В некоторых деталях, обычно массивных, нельзя выполнить сквозные отверстия. Для получения разъемного резьбового соединения в таких случаях используют шпильки. Шпилька отличается от болта тем, что имеет резьбу на обоих концах. Один резьбовой конец служит для посадки шпильки в глухое резьбовое отверстие (гнездо) детали. Его называют посадочным. Затем на шпильку свободно надевают другую деталь со сквозным отверстием несколько большего диаметра. На выступающий стяжной конец шпильки надевают шайбу и навинчивают гайку, стягивающую скрепляемые детали.

В некоторых деталях, обычно массивных, нельзя выполнить сквозные отверстия. Для получения разъемного резьбового соединения в таких случаях используют шпильки. Шпилька отличается от болта тем, что имеет резьбу на обоих концах. Один резьбовой конец служит для посадки шпильки в глухое резьбовое отверстие (гнездо) детали. Его называют посадочным. Затем на шпильку свободно надевают другую деталь со сквозным отверстием несколько большего диаметра. На выступающий стяжной конец шпильки надевают шайбу и навинчивают гайку, стягивающую скрепляемые детали.

По конструкции винт похож на болт. А по характеру винтовое соединение напоминает шпилечное. При соединении деталей стержень винта свободно проходит через отверстие в верхней детали и ввинчивается в нижнюю, стягивая детали. При этом его резьба не полностью входит в гнездо, чтобы оставалась возможность дотянуть винт при ослаблении крепления.

По конструкции винт похож на болт. А по характеру винтовое соединение напоминает шпилечное. При соединении деталей стержень винта свободно проходит через отверстие в верхней детали и ввинчивается в нижнюю, стягивая детали. При этом его резьба не полностью входит в гнездо, чтобы оставалась возможность дотянуть винт при ослаблении крепления.

В условном обозначении винта указывают тип и параметры резьбы, длину l винта. Например, запись «Винт М12х50»означает, что у него наружный диаметр метрической резьбы с крупным шагом равен 12 мм, а длина – 50 мм.

В условном обозначении винта указывают тип и параметры резьбы, длину l винта. Например, запись «Винт М12х50»означает, что у него наружный диаметр метрической резьбы с крупным шагом равен 12 мм, а длина – 50 мм. Глухое отверстие и нарезанную часть винта изображают так же, как в шпилечном соединении. Граница резьбы на стержне находится выше границы соединяемых деталей. Прорезь в головке (шлиц) условно изображают одной сплошной утолщенной линией. На виде сверху она повернута под углом 45° к рамке чертежа.

Глухое отверстие и нарезанную часть винта изображают так же, как в шпилечном соединении. Граница резьбы на стержне находится выше границы соединяемых деталей. Прорезь в головке (шлиц) условно изображают одной сплошной утолщенной линией. На виде сверху она повернута под углом 45° к рамке чертежа.

Для соединения на валу и во втулке делают продольные пазы (шпоночные канавки). Шпонку закладывают в паз вала, а соединяемую втулку надвигают на вал и выступающую из него шпонку. Паз во втулке по высоте немного больше выступающей части шпонки, поэтому между шпонкой и верхней стенкой паза образуется небольшой зазор. Благодаря этому собирать и разбирать соединения можно без особых усилий. При вращении вала шпонка движется вместе с ним и выступающими боковыми сторонами толкает втулку. Втулка вращается вместе с валом. Форма шпонок может быть различной: призматическая со скругленными торцами, сегментная, клиновая (рис.61).

Для соединения на валу и во втулке делают продольные пазы (шпоночные канавки). Шпонку закладывают в паз вала, а соединяемую втулку надвигают на вал и выступающую из него шпонку. Паз во втулке по высоте немного больше выступающей части шпонки, поэтому между шпонкой и верхней стенкой паза образуется небольшой зазор. Благодаря этому собирать и разбирать соединения можно без особых усилий. При вращении вала шпонка движется вместе с ним и выступающими боковыми сторонами толкает втулку. Втулка вращается вместе с валом. Форма шпонок может быть различной: призматическая со скругленными торцами, сегментная, клиновая (рис.61).

Клепаные соединения осуществляют с помощью заклепок. Заклепка – это стержень круглого поперечного сечения с головкой на конце. Соединение получается следующим образом: в наложенных одна на другую соединяемых деталях делают отверстие, диаметр которого немного больше диаметра заклепки. Затем в него вставляют заклепку, плотно прижимают закладную головку к соединяемым деталям и ударами (на прессе) расклепывают выступающую часть стержня, получив замыкающую головку. Заклепка, сжимаясь, заполняет приготовленное отверстие и крепко соединяет детали.

Клепаные соединения осуществляют с помощью заклепок. Заклепка – это стержень круглого поперечного сечения с головкой на конце. Соединение получается следующим образом: в наложенных одна на другую соединяемых деталях делают отверстие, диаметр которого немного больше диаметра заклепки. Затем в него вставляют заклепку, плотно прижимают закладную головку к соединяемым деталям и ударами (на прессе) расклепывают выступающую часть стержня, получив замыкающую головку. Заклепка, сжимаясь, заполняет приготовленное отверстие и крепко соединяет детали.

У прерывистого шва промежутки могут располагаться по обеим сторонам стенки один против другого – это цепной шов или напротив сваренных участков – шахматный шов.

У прерывистого шва промежутки могут располагаться по обеим сторонам стенки один против другого – это цепной шов или напротив сваренных участков – шахматный шов.

Швы в обоих случаях изображают одинаково: припой или клей на всех изображениях показывают утолщенной линией. К ней подводят линию-выноску со стрелкой. На линии наносят знак С – спайка в виде полуокружности (рис.69) или К- склеивание (рис.70)

Швы в обоих случаях изображают одинаково: припой или клей на всех изображениях показывают утолщенной линией. К ней подводят линию-выноску со стрелкой. На линии наносят знак С – спайка в виде полуокружности (рис.69) или К- склеивание (рис.70) Сшивные соединения получаются при скреплении деталей с помощью ниток или подобного им материала. На чертеже шов изображают сплошной тонкой линией и обозначают условным знаком Z на линии-выноске. Линию-выноску проводят без стрелки от линии, изображающей шов (рис.71).

Сшивные соединения получаются при скреплении деталей с помощью ниток или подобного им материала. На чертеже шов изображают сплошной тонкой линией и обозначают условным знаком Z на линии-выноске. Линию-выноску проводят без стрелки от линии, изображающей шов (рис.71). В чтение сборочного чертежа входят:

В чтение сборочного чертежа входят: