Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Классификация ректификационных установокПо техническому назначению ректификационные установки спиртового производства подразделяются на сырцовые, установки для peктификации спирта-сырца, брагоректификационные и установки для абсолютирования спирта. Сырцовые ректификационные установки предназначены для получения спирта-сырца из бражки. В них вместе с этиловым спиртом из бражки выделяются почти все летучие примеси, сопутствующие спирту. В состав спирта-сырца помимо этилового спирта входят вода и другие летучие примеси (прочие спирты, кислоты, эфиры, альдегиды и т.д.). Сырцовые установки с увеличенным числом тарелок в концентрационной колонне могут использоваться для получения технического спирта. Установки для ректификации спирта-сырца предназначены для очистки спирта-сырца от сопутствующих летучих примесей, в результате чего из него получается ректификованный спирт. Установки для ректификации спирта-сырца в основном используются на ликероводочных заводах или на мелких спиртовых заводах. В брагоректификационных установках совмещены технологические операции сырцовых установок и установок для ректификации спирта-сырца. Они позволяют получать ректификованный спирт непосредственно из бражки с меньшими затратами энергии, воды, рабочей силы и при меньших потерях спирта. В настоящее время основная масса ректификованного спирта вырабатывается на брагоректификационных установках. Они же могут быть использованы и для производства технического спирта всех категорий. По способу действия ректификационные установки подразделяются на непрерывно- и периодически действующие. В практике спиртового производства применяются в основном непрерывнодействующие установки, и только на некоторых мелких заводах до настоящего времени встречаются периодически действующие кубовые установки для ректификации спирта-сырца. Такие установки в ряде случаев применяются в винодельческой промышленности для получения спирта-сырца (концентрацией около 40 % об.) из отходов виноделия (выжимки, осадки, не пригодные для переработки в виноделии виноматериалы и др.).  По числу колонн ректификационные установки разделяются на одноколонные и многоколонные. Сырцовые установки, как правило, одноколонные, брагоректификационные – многоколонные. В зависимости от давления, применяемого в колоннах, ректификационные установки подразделяются на вакуумные (работающие под разрежением), атмосферные и работающие под избыточным давлением. В спиртовом производстве бывшего Советского Союза в основном применялись ректификационные установки, работающие под атмосферным давлением. Верхние части колонн таких установок соединены с атмосферой. В вакуумных установках одна или несколько колонн работают под давлением ниже атмосферного; в установках, работающих под избыточным давлением, в одной или нескольких колоннах давление в верхней части колонны поддерживается значительно выше атмосферного. Остальные колонны могут работать при атмосферном давлении.

Типы контактных устройств ректификационных аппаратов Общепризнанной классификации контактных устройств для осуществления массопередачи в ректификационных аппаратах на настоящее время нет. В основу наиболее простой для запоминания положен способ образования межфазной поверхности: 1. Пропускание газа (пара) в виде пузырьков в жидкости – барботаж, соответственно барботажные тарелки (пример - распылитель воздуха в аквариуме). 2. Распыление жидкости в объеме газа, при которой газ является сплошной фазой, а жидкость дисперсной (пример – распылитель воды на газоне). 3. Взаимодействие газа с движущейся пленкой жидкости, при которой обе фазы являются сплошными (пример – стекание жидкости по стенке) – насадочные колонны. Основными характеристиками эффективности ректификационных колонн являются. 1. Способность контактного устройства разделять смесь называется эффективностью, которую оценивают числом теоретических тарелок. Термин используется для оценки тарельчатых колонн со ступенчатым массобменом. Под теоретической тарелкой понимают такое устройство, при выходе с которого паровая фаза достигает фазового равновесия (насыщенный пар). Мерой эффективности реальной тарелки, на которой насыщенное состояние пара не достигается, является ее КПД, который равен отношению числа теоретических тарелок n, необходимых для осуществления заданного разделения смеси, к числу реальных тарелок N, необходимых для той же цели: h=n/N. Значение КПД определяют опытным путем, для большинства типов тарелок оно равно 0,4¸0,7. 2. Удерживающая способность по жидкости (УС) - количество вещества в виде пара или жидкости, находящееся между кубом колонны и конденсатором. Складывается из статической УС - количество вещества в состоянии покоя (несливаемый остаток) и динамической УС - вещество, захватываемое восходящими парами. При очень большой УС флегмовое число практически не сказывается на способности разделения. 3. Нагрузка колонны - количество вещества, полученного в результате перегонки в единицу времени. Определяет производительность колонны до ее захлебывания - уноса восходящим потоком пара жидкости из нижележащих зон и невозможности стекания вниз, что делает невозможной работу колонны в режиме массообмена, а также приводит к перебросу перегоняемой жидкости в конденсатор. Во многом определяется флегмовым числом. 4. ВЭТТ - высота, эквивалентная теоретической тарелке. Длина участка колонны, который необходим для перехода от концентрации извлекаемого компонента (спирта) к равновесной с паровой фазой. Используется для оценки эффективности насадочных колонн.

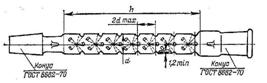

Безнасадочные колонны Обычно выполнены в виде трубы с развитой поверхностью или просто гладкой трубы. Контакт между паром и жидкостью проходит в пленке жидкости, стекающей по поверхности трубы. Используется, главным образом, в лабораторных установках микроперегонки, иногда для дефлегмирования в процессах простой перегонки или предотвращения брызгоуноса при простой перегонке. В последнем случае колонну не теплоизолируют и дефлегмация происходит под действием воздуха (дефлегмация с воздушным охлаждением). На рис. 17 показан стандартный елочный дефлегматор, выполненный из стекла. ВЭТТ подобных устройств редко бывает менее 10 см при очень небольших нагрузках.

На рис. 18 показана стандартная конструкция коньячного аламбика[14], в верхней части которого имеется шлем (колпак - шаровой дефлегматор воздушного охлаждения и одновременно брызгоуловитель) и своеобразно выгнутая труба для паров (лебединая шея).

|

||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 330. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |