Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Современные способы вакуумирования

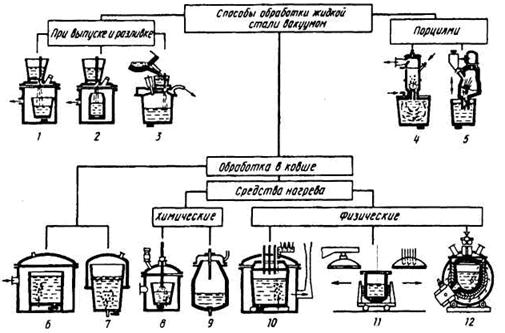

Рис. 10.1. Различные способы внепечного вакуумирования. Схема обработки жидкой стали вакуумом была предложена еще Г.Бессемером. Практическое использование метода внепечного рафинирования для повышения качества металла относится к началу 50-х годов. В СССР работы по исследованию влияния понижения давления на процессы газовыделения были начаты в конце 30-х годов, а первая промышленная установка обработки металла вакуумом в ковше опробована на Енакиевском металлургическом заводе по инициативе ученых ИМет АН СССР А.Самарина и Л.Новика в 1952-1954 гг. Ковш с металлом опускали в камеру, которую затем плотно закрывали крышкой и из закрытой таким образом камеры откачивали воздух. В настоящее время в промышленно развитых странах успешно работают сотни установок внепечного вакуумирования различной конструкции. Схемы наиболее распространенных конструкций представлены на (рис. 10.1). Самым простым способом является способ вакуумирования в ковше (рис. 10.1). Недостатком вакуумирования в ковше является невысокая эффективность метода при вакуумировании относительно больших масс металла (> 50 т) и неравномерность состава металла в ковше после ввода раскислителей и легирующих вследствие слабого перемешивания всей массы металла. Этого можно избежать в том случае, когда предусматривается продувка металла в ковше интертным газом или электромагнитное перемешивание.

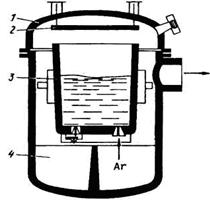

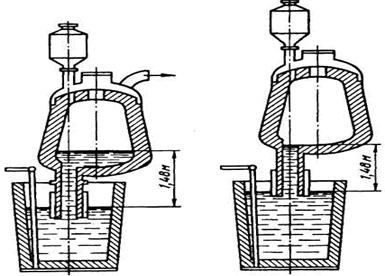

Рис. 10.2. Установка вакуумирования стали в ковше: 1-вакуум-крышка; 2-теплозащитный экран; 3-сталеразливочный ковш; вакуум камера. При продувке металла инертным газом к обычным потерям тепла при выпуске и выдержке в ковше добавляются потери тепла на нагрев газа, продуваемого через металл. При электромагнитном перемешивании этот недостаток ликвидируется, однако электромагнитное перемешивание требует более сложного и дорогостоящего оборудования.  В настоящее время наиболее распространены следующие способы обработки металла вакуумом в ковше: 1. Ковш с металлом помещают в вакуумную камеру, организуют перемешивание металла инертным газом, раскислители вводят в ковш из бункера, также находящегося в вакуумной камере. Этот метод часто называют ковшевым вакуумированием (рис. 10.2). 2. Металл вакуумируют при переливе из ковша в ковш или из ковша в изложницу, т.е. обработке вакуумом подвергается струя металла (метод называют струйным вакуумированием или вакуумированием струи). 3. Металл под воздействием ферростатического давления засасывается примерно на 1,48 м (рис. 10.3) в вакуумную камеру, которую через определенные промежутки времени поднимают, но так, чтобы конец патрубка все время оставался опущенным в металл в ковше. Металл из камеры сливается по патрубку в ковш, затем камеру опускают и под действием разрежения в нее засасывается очередная порция металла (метод называют порционным вакуумированием). В некоторых случаях поднимают и опускают не вакуумную камеру, а ковш с металлом, а камера остается неподвижной. Этот способ часто называют также способом DH — по первым буквам предприятия Dortmufld-Horder, ФРГ, где он был осуществлен впервые (рис. 10.3).

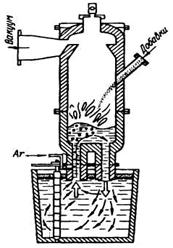

Рис.10.3. Схема процесса порционного вакуумирования(DH-процесс) 4. Два патрубка вакуумной камеры погружают в металл; при вакуумировании порция металла засасывается в вакуумную камеру (рис. 10.4).

Рис.10. 4. Схема процесса циркуляционного вакуумирования(RH-процесс) В один из патрубков начинают подавать инертный газ, в результате чего металл в этом патрубке направляется вверх, в вакуум-камеру, а по другому - стекает вниз, в ковш. Происходит циркуляция металла через вакуум-камеру. Способ этот называют циркуляционным вакуумированием (или RH-процессом — по первым буквам предприятия Ruhrstahl-Heraeus, ФРГ, где процесс был осуществлен впервые). Заслуживает особого упоминания метод непрерывного (поточного) вакуумирования при разливке, разработанный в Липецком политехническом институте под руководством проф. Г.А.Соколова и внедренный на НЛМК.

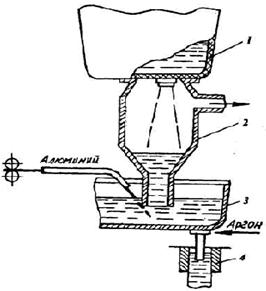

Рис.10.5. Схема установки поточного вакуумирования: 1-сталеразливочный ковш; 2-вакуумная камера; 3-промежуточный ковш; 4-кристализатор.

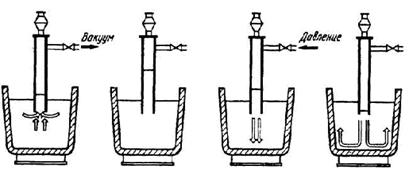

Рис.10.6. Метод пульсационного перемешивания металла в ковше (РМ-процесс) В основу метода положен принцип вакуумной дегазации струи и слоя металла в проточной камере, расположенной между сталеразливочным и промежуточным ковшами (рис.10.5). Рафинированная сталь поступает в промежуточный ковш по металлопроводу, погруженному под уровень металла. Достоинствами метода является одновременное решение проблем: 1) вакуумирования в потоке; 2) защиты струи от вторичного взаимодействия с атмосферой; 3) повышение эффективности вакуумирования в результате движения струи через вакуумированное пространство, при котором происходит ее раскрытие и раздробление на капли, а также увеличение поверхности контакта металл—газовая фаза (вакуум). Методы вакуумной обработки стали непрерывно совершенствуются, предлагаются новые решения, позволяющие получать металл высокого качества с использованием более простых методов. Примером может служить разработанный на одном из японских заводов метод, названный методом РМ (Pulsation Mixing — пульсирующее перемешивание), схема которого показана на рис. 10.6. На установке такого типа обрабатывают 100-т плавки конвертерного металла. Сущность метода заключается в переменном включении и выключении подачи аргона и вакуумного насоса, вследствие чего металл в цилиндре (и в ковше) интенсивно пульсирует, что обеспечивает высокую степень его рафинирования. Достоинство установки — возможность высокоэффективной работы без глубокого вакуума.

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 471. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |