Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

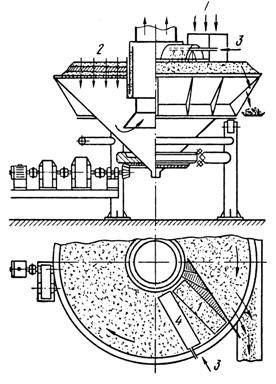

Восстановительные ферросплавные печи.Восстановительные ферросплавные печи (рис.8.17) работают непрерывно. В работающей печи электроды погружены в твердую шихту и дуга горит под слоем шихты. Шихту пополняют по мере ее проплавления; сплав и шлак выпускают периодически. Печи этого типа оснащены мощными трансформаторами: 10-115 MB·А. Печи трехфазные, стационарные или вращающиеся вокруг вертикальной оси; ранее печи изготавливали открытыми, а новые печи делают закрытыми, т.е. с рабочим пространством, закрытым сверху водоохлаждаемым сводом.

Рис.8.17. Схема устройства и работы ферросплавной печи: 1 – футеровка; 2 – жидкий сплав; 3 – гарнисаж; 4 – шихта; 5 – загрузочный (печной) бункер; 6 – электрод; 7 – свод; 8 – летка В поперечном сечении большая часть ферросплавных печей круглые, а ряд новых мощных печей имеют прямоугольную форму. Большая часть печей оборудована тремя электродами, а печи большой мощности иногда имеют шесть электродов. В круглых печах электроды расположены по вершинам равностороннего треугольника, а в прямоугольных печах— в линию. Для выпуска продуктов плавки печь имеет одну—две, а иногда три летки. Если технологический процесс связан с раздельным выпуском металла и шлака, имеются две летки (металлическая и шлаковая), расположенные на различных уровнях. На рис.8.17 показана конструкция круглой закрытой рудовосстановительнои печи мощностью 33 MB·А с вращающейся ванной (печь РКЗ-33). Ниже приведены основные размеры некоторых рудовосстановительных печей:

Примечание. РКО - руднотермические круглые открытые печи; РКЗ -рудиатермические круглые закрытые печи; РПЗ - руднотермические прямоугольные закрытые печи.

Кожух печей выполняют из листовой стали толщиной 15— 30 мм и усиливают снаружи вертикальными ребрами и горизонтальными поясами жесткости, днище кожуха выполняют плоским. К верху кожуха закрытых печей приварен кольцевой желоб (рис.8.18, 5) песочного затвора. Материалы, применяемые для футеровки печи, выбирают в зависимости от выплавляемого сплава. Так, для выплавки кремнистых сплавов и углеродистого ферромарганца рабочее пространство печи выкладывают из угольных блоков, для выплавки углеродистого феррохрома - из магнезитового кирпича. Верх стен выкладывают шамотным кирпичом. Для ферросплавных печей характерна подина большой толщины. Общая толщина футеровки подины достигает 2,5 м. При такой толщине подины обеспечивается большая тепловая инерция и облегчаются условия сохранения устойчивой температуры в плавильной зоне печи при кратковременных простоях. В большинстве ферросплавных печей рабочим слоем футеровки служит так называемый гарнисаж, т.е. настыль, образованная из проплавляемой руды, шлака и сплава.

Рис. 8.18. Закрытая рудовосстановительная печь мощностью 33 MB·A: 1 – механизм вращения ванны; 2 – железобетонная плита; 3 - футеровка; 4 - кожух; 5 — кольцевой желоб песочного затвора; 6 — свод; 7 — загрузочная воронка; 8 – трансформатор; 9 (9а, 9б, 9в) – короткая сеть; 10 – несущий цилиндр; 11 – механизм перемещения электрода; 12 – механизм перепускания электрода; 13 — контактные щеки; 14 — газоход; 15 — летка; 16 — зубчатый венец Подготовка флюсов Введение флюсов в состав доменной шихты необходимо для образования легкоплавких химических соединений с компонентами пустой породы железной руды (железосодержащей части шихты) и с золой кокса. Образуется жидкий шлак на поверхности жидкого чугуна. Наиболее распространенным флюсом в доменном производстве является известняк (СаСОз). В доменной печи он нагревается с выделением углекислого газа (СО2) и образованием извести (СаО) по химической реакции: СаСОз=СаО+СO. Известь и является шлакообразующим компонентом. Лучшие сорта известняка содержат не более 1% глинозема и кремнезема, ухудшающих флюсующую способность известняка. В шлаке растворяются невосстановившиеся оксиды: СаО; MgO; Аl2О3; SiO2, в небольших количествах - FeO и МnО, а также зола кокса и сера в виде сульфида кальция - CaS. Таким образом, процесс шлакообразования позволяет очистить чугун от вредных примесей, содержащихся в пустой породе руды и золе кокса. Если же в пустой породе железной руды содержатся окислы кальция и магния (окислы щелочного характера или “основные” окислы), то в состав шихты для шлакообразования вводят “кислые” окислы - кремнезем (кварциты). С 1948 г. часть известняка начали использовать при производстве агломерата и окисленных окатышей. Это позволяет сократить расход кокса в производстве чугуна (на термическое разложение карбонатов железной руды требуется расход тепла) и расход флюсов в производстве стали. На ОЭМК производят окисленные, частично офлюсованные железорудные окатыши, содержащие до 1% СаО и имеющие основность при 3% SiО2. Термин “основность” разъясняется в разделе 2 учебника. Требования к известняку для доменного производства: - кусковатость (25...60) мм; - достаточная механическая прочность (чтобы не образовывалась мелочь под давлением столба шихты и не ухудшалась ее газопроницаемость); - чистота по S, Р и SiO2 (главное требование), т.к. S и Р переходят в чугун и сталь, ухудшая характеристики их качества, a SiO2; вступает в химическую реакцию с известняком СаСОз, ухудшая его флюсующую способность; - химический состав - не более 1% (SiО2+Аl2O3); по (0,005... 0,01)% S и Р; (0,5...10)% MgO в доломитизированном известняке; в химически чистом известняке содержится 56% СаО (извести), а в известняке хорошего качества (52...54,5)%СаО. Как правило, каждое металлургическое предприятие имеет свой собственный рудник или карьер известняка, но имеются крупные месторождения известняка в Ростовской области (Жириновское), Донбассе (Еленовское), на Урале и в Сибири. ОЭМК снабжается известняком из района г. Елец (Липецкая область). При использовании в шихте доменной печи некоторых сортов железных руд с нейтральной или основной пустой породой, применяют глиноземистые - нейтральные флюсы (минералы, содержащие глину - Аl2O3) или бокситы (руда для производства алюминия - Аl2O3×3H2O, содержащая до 74% Аl2O3). Обогащение известняков осуществляется на дробильно-обогатительных фабриках (ДОФ) флюсодобывающих предприятий. Основными стадиями обогащения являются дробление, классификация и на некоторых предприятиях промывка. Ресурсосберегающая технология обогащения известняков предусматривает комплексное использование некондиционного известняка и хвостов обогащения в стройиндустрии и в сельском хозяйстве, а также перевод обогатительных фабрик на бессточную технологию. Для улучшения условий труда помещения ДОФ оборудуются аспирационными системами, после которых образуется значительное количество пыли. Для устранения вторичного пыления при разгрузке пылеуловителей предлагается применять технологическую схему с увлажнением пыли в специальных вибрационных смесителях-увлажнителях, которые прошли промышленное опробование при увлажнении металлургических гидрофобных пылей на отечественных и зарубежных предприятиях. Уловленную и увлажненную пыль возможно использовать в технологическом потоке ДОФ для дальнейшей утилизации в смежных отраслях промышленности. Производство извести осуществляется на известково-обжиговых участках металлургических предприятий, с применением различных агрегатов, работающих с использованием твёрдого топлива, что сопровождается выбросами в атмосферу токсичных газов. По экологическим и технологическим соображениям такие печи, должны быть выведены из эксплуатации, а взамен необходимо ввести печи, работающие на природном газе, что позволит снизить выбросы вредных газов в атмосферу (Рис.8.20). Основными современными агрегатами, отвечающими этим целям являются вращающиеся печи и печи кипящего слоя. После очистки технологических газов, отходящих от этих агрегатов образуется пыль. Образование пыли зависит от типа обжиговой печи. В газе после вращающихся печей содержится до 100 г/м3 пыли, а после печей кипящего слоя ещё больше. Кроме отсевов извести (0-8 мм) на известково-обжиговых участках образуется аспирационная известково-известняковая пыль (0-3 мм). Указанные отходы после соответствующей подготовки целесообразно использовать в аглопроизводстве для интенсификации процесса спекания аглошихт и для подготовки влажных шламов к утилизации. Основным интенсификатором аглопроцесса является отсев извести. При использовании крупной извести целесообразно осуществлять её измельчение. Измельчение извести до 3-0 мм при подаче её в аглошихту или до 12 мм при подаче в концентраты и шламы на складах позволит резко повысить эффективность её использования, снизить её расход на 10-20 %, уменьшить потребность в твёрдом топливе путём высокослойного спекания, а также интенсифицировать процесс агломерации и повысить прочность спека.

Рис.8.19. Машина ОПР (начальные буквы изобретателей Г.Г. Орешкина, Н.З. Плоткина, А.К. Рудкова) карусельного типа для обжига известняка: 1 — шихта; 2 — воздух; 3 — газ; 4 — зажигательный горн. Тема № 9 “ Сталеплавильное производство. Технологические процессы и агрегаты.” Конвертерное производство |

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 686. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |