Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Агломерация железных руд и концентратовАгломерацией называется процесс превращения мелких железорудных материалов (руд, концентратов, колошниковой доменной пыли) в куски необходимых размеров, при применении которых значительно улучшаются технико-экономические показатели работы металлургических агрегатов (доменных печей). Целью агломерации является не только окускование железной руды, обеспечение механической прочности продукта, но и введение в состав агломерата флюса, удаление серы, мышьяка, разложение карбонатов, что также позволяет улучшить металлургические свойства доменного сырья, т.е. получить кусковой пористый и офлюсованный материал. Агломерация, как способ спекания металлургической шихты с просасыванием через нее воздуха, впервые была предложена в 1887 г. и внедрена в США в 1911 г. на горизонтальной ленточной машине аглофабрики производительностью 540 т/сутки. Вначале, на аглофабрике спекали только колошниковую пыль, а когда были переработаны все отвалы доменного цеха, то начали спекать магнетитовый концентрат. Широкое развитие агломерация получила в 30-х годах 20 века. С 1974 года в мире начали производить офлюсованный агломерат из богатой железорудной мелочи (56…60,5% Fe). Постепенно, начался ввод в эксплуатацию крупных агломашин с площадью спекания до 450 м2 и с производительностью до 13 тыс.т/сутки.

Способы агломерации руд: -с просасыванием воздуха сверху через слой шихты (способ наиболее распространен и был предложен в 1887 году); -во вращающихся обжиговых печах, типа печей для обжига известняка или производства цемента; -во взвешенном состоянии (в “кипящем” слое). Процесс агломерации – многостадийный и характеризуется следующими особенностями:  -топливо в шихте сгорает без пламени; -воздушное дутье в процессе прохождения через слой раскаленного агломерата, охлаждая его, нагревается до температуры близкой к температуре самого агломерата; -тепло продуктов горения горновых газов и коксика передается шихте, благодаря развитой поверхности их контакта. Типичный состав аглошихты: -железосодержащие материалы фракции (8…0) мм – (40…50)%; -известняк (CaCO3) или доломит (CaCO3×MgCO3) фракции (2…0) мм – (15…20)%; -возврат (мелкий агломерат) фракции (0…10) мм – (20…30)%; -твердое топливо (кокс) фракции (0…3) мм – (4…6)%; -влага -добавки, повышающие прочность агломерата: шлаки сталеплавильного производства, содержащие Fe; Ca; Mn; химические соединения Mg; Ba; Cl – (6…9)%. Подготовка аглошихты производится на механизированных рудоподготовительных комплексах (усреднение компонентов по химическому составу и крупности); пылеподавление компонентов с помощью увлажнения с добавкой поверхностноактивных веществ; точное дозирование и намагничивание шихты перед ее спеканием. Особое внимание требуется уделять точности дозирования твердого топлива и известняка, т. к. содержание этих компонентов в аглошихте определяет тепловой уровень процесса спекания, величину основности и механическую прочность агломерата. Чаще всего используется объемное дозирование, точность которого составляет (±10)% и зависит от уровня заполнения бункера компонентом шихты, (несмотря на более высокую точность весового дозирования – (±2)%). Смешивание шихты производится во вращающихся барабанах (смесительном и окомковательном), но иногда эти две технологические операции осуществляются в одном барабане. Лучше смешивается сухая шихта, но окомковывается только увлажненная шихта (влажность 6…9%), т.к. в ней проявляются силы капиллярного взаимодействия частиц материала. Окомкованная шихта обладает большей газопроницаемостью. Предварительный подогрев подогрев шихты до температур выше точки росы (до 80°С), ввод в шихту (3..6)% обожженной извести (CaO) также повышает ее газопроницаемость, прочность агломерата и производительность агломашины (до 10%). Следует отметить, что раздельное окомкование топлива (коксика, каменного угля) и железной руды (концентрата) способствует увеличению часовой производительности агломашины, в среднем, на 20%. Топливо и флюс подаются в конце процесса окомкования. Прогрессивной рассматривается подготовка аглошихты с использованием прессования ее компонентов, вместо традиционного окомкования. Схема агломерационного процесса изображена на рис. 3.17. Вначале, на решетку спекательной (обжиговой) тележки – “паллеты” загружается “постель” (“возврат” агломерата фракции 10…25 мм слоем 30…35 мм), затем – слой аглошихты (250…350) мм. Под колосниковыми решетками эксгаустер (дымосос) создает разряжение (700…1000) мм вод. ст. или (7…10) кПа и поэтому наружный (атмосферный) воздух просасывается через слой шихты. Зажигаются газовые горелки горна машины, отапливаемые природным или другими видами газообразного топлива. Верхний слой шихты разогревается до (1200…1300)°С, воспламеняется кокс аглошихты.

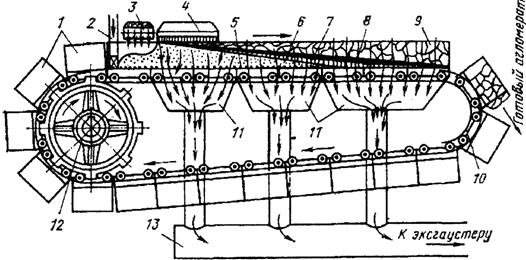

Рис. 3.17. Схема агломерационного процесса 1 – колосниковая решётка; 2 – “постель”; 3-6 – зоны сушки, подогрева и горения; 7 – готовый агломерат. В тот момент времени, когда топливо аглошихты поджигается под горном, движущаяся “паллета” оказывается над вакуум-камерой и, в движении, последовательно осуществляются все технологические процессы производства агломерата, описанные ниже (подготовительная, нагрев, агломерация, охлаждение). Горение кокса со скоростью (10…40) мм/мин поддерживается за счет просасывания через аглошихту атмосферного воздуха. Зона горения постепенно перемещается сверху вниз по слою аглошихты до колосников обжиговых тележек. При достижении зоной горения уровня “постели”, процесс спекания длительностью (10…20) минут заканчивается. Условия сжигания топлива в этом процессе очень совершенны, так как топливо находится в тесном контакте с нагретыми уже частичками руды и к тому же оно сгорает в воздухе, подогретом теплом верхних слоев агломерата, которые при этом охлаждаются. В зоне горения температура достигает 1500 °С. Продукты сгорания отдают свое тепло нижним слоям и уходят на дымовую трубу с температурой около (60…150)°С. Топливо сгорает до окиси углерода по реакциям: С + О2 = СО2; СО2 + С = 2СО. Образующаяся окись углерода восстанавливает окислы железа: 3Fe2O3 + СО = 2Fe3O4 + СO2 Fe3O4+ СО = 3FeO + СО2 В зоне высоких температур магнитная окись железа восстанавливается до закиси железа также твердым углеродом топлива: Fe3O4 + С =3FeO + CO Закись жeлeза – вьюстит (FeO) при взаимодействии с кислородом воздуха, проходящего через раскаленный агломерат, вновь окисляется до Fe2O3 (гематит вторичного происхождения). При агломерации значительно выгорает сера и частично удаляется мышьяк, но фосфор не удаляется. Известь (CaO), образующаяся при термическом разложении известняка (CaCO3), соединяясь с окислами железа и кремния, образует легкоплавкие соединения, в частности, железокальцевые оливины – (CaO)x×(FeO)2-x×(SiO2) с температурой плавления 1130°С. Образующаяся жидкая фаза (особенно, фаялит 2FeO× SiO2) пропитывает твердые частицы шихты и химически взаимодействует с ними. После остывания массы образуется пористый спек шихтовых материалов, но для того чтобы закристаллизовавшиеся стекловидные массы обеспечили требуемую механическую прочность агломерата, необходимо обеспечить медленное остывание продукта. Для более полного удаления серы из агломерата (до 70 – 98%), процесс спекания следует вести с избытком воздуха, что позволяет создать окислительную атмосферу процесса. В настоящее время получают, как правило, офлюсованный агломерат, чтобы исключить применение известняка в доменной плавке (известняк в измельченном виде вводят в аглошихту). В агломерат иногда вводят известняк в расчете не только на ошлакование SiO2; и Аl2О3 самого агломерата, но и для того, чтобы обеспечить офлюсование золы кокса и других железорудных материалов (например, окатышей) доменной плавки. Основные преимущества применения офлюсованного агломерата в производстве чугуна: 1. Исключение эндотермической реакции разложения карбонатов требующей тепла, а следовательно, расхода кокса. Этот процесс перенесен на аглоленту, где расходуется менее дефицитное и более дешевое топливо, чем доменный (металлургический) кокс. 2. Улучшение восстановительной способности газов в самой доменной печи, вследствие уменьшения содержания в них двуокиси углерода (CO2), получаемой при разложении карбонатов. 3. Улучшение восстановимости агломерата в результате вытеснения известью окислов железа из трудновосстановимых силикатов железа. 4. Улучшение процесса шлакообразования, так как в офлюсованном агломерате окислы физически плотно контактируют друг с другом. 5. Уменьшение числа компонентов шихты доменной плавки. В конечном итоге, применение офлюсованного агломерата приводит к сокращению расхода кокса на (6…15)% для производства чугуна. Как указывалось выше, процесс агломерации обычно осуществляется на агломерационных лентах (рис.3.18), состоящих из колосниковых спекательных тележек, передвигающихся со скоростью (2…12) м/мин по рельсам, закрепленным на металлоконструкциях. Предусмотрены устройства для загрузки “постели” (2) и шихты (3), а также зажигательный горн (4). При помощи электропривода и редуктора лента движется в направлении, указанном стрелкой. Под “паллетами” расположены вакуумные камеры (11), соединенные с эксгаустером, создающим разрежение до 16 кПа, под действием которого и происходит просос воздуха через слой шихты (2500…3000 м3/т агломерата). Для сохранения разрежения, создаваемого эксгаустером, используются гидравлические и пружинные конструкции внешнего уплотнения полозьев “паллет” и коробов вакуум-камер.

Рис. 3.18. Схема процесса спекания на агломерационной машине ленточного типа: 1 – спекательные тележки – “паллеты”; 2 – укладчик постели; 3 – челноковый питатель ленты шихтой; 4 – газовый зажигательный горн; 5 – “постель”; 6 – зона сырой шихты; 7 – зона сушки и подогрева шихты; 8 – зона горения твердого топлива; 9 — зона готового агломерата; 10 – разгрузочный участок агломашины; 11 – вакуум-камеры; 12 – ведущая “звездочка” привода ленты; 13 – сборный газопровод. Площадь спекания агломерационных машин – (50…800) м2 при ширине “паллет” (2…8)м. Обычно, агломерат охлаждают в отдельных устройствах, но иногда и на самой ленте, что требует (60…70) м2 дополнительной площади. Производительность современных машин по площади спекания составляет (1,3…1,5) т×м2/ч, т.е. машины ежесуточно производят (1500…10000) т агломерата. Производительность эксгаустера для крупных агломашин составляет 9500 м3/мин. На наиболее крупных агломашинах устанавливают по два эксгаустера. Для очистки дымовых газов от серы используются специальные устройства, а также организуют производство серной кислоты. Степень очистки газов от пыли – до 0,15 г/м3 (ниже ПДК). Замкнутая по всей длине аглолента образована колосниковыми тележками – “паллетами” открытой конструкции (1), находящимися в постоянном контакте друг с другом. Только на ведущей звездочке (12) и на рельсовом пути разгрузочного участка агломашины (10) происходит “излом” ленты “паллет”, необходимый для разгрузки агломерата. После разгрузки, тележки, вновь соприкасаясь друг с другом, под действием собственного веса катятся под уклон к приводной звездочке. В общем, агломерационная машина работает следующим образом. Приводные звездочки (12), установленные в головной части машины, захватывают за грузовые ролики спекательные тележки, движущиеся по нижним направляющим металлоконструкции (рамы) агломашины, и передают их на верхний горизонтальный рельсовый путь, где и осуществляется загрузка тележек сначала слоем “возврата” (5) и аглошихтой в два слоя (6). Зажигание шихты горном (4), работающим на газовом топливе, спекание ее и охлаждение готового агломерата осуществляется за время последовательного прохождения спекательными тележками всех температурных зон агломашины (сушка, горение, спекание, охлаждение), расположенными над вакуум-камерами (11). Готовый агломерат некоторое время, в движении на “паллетах”, охлаждается нагретым, а затем и холодным воздухом, просасываемым эксгаустером через “пирог” для ускорения процесса охлаждения. В тот момент, когда зона горения топлива достигает слоя “постели” “паллета” с агломератом выходит на разгрузочный участок агломашины (10) и на закруглении рельсового пути опрокидывается. “Пирог” готового агломерата падает на стационарную плиту, а затем на колосниковый грохот (решетку). Фракции с размером более 10 мм направляются в доменный цех, а более мелкие фракции используются, как “постель” или измельчаются для повторной агломерации, как железосодержащий компонент аглошихты. Используются различные конструкции оборудования для охлаждения агломерата (кольцевые, ленточные охладители и, в крайних случаях – бассейны с водой, в которых может понизиться механическая прочность агломерата). Конструкции агломашин постепенно совершенствуются, повышается их производительность и эксплуатационная надежность. На ОЭМК используются технологические принципы агломерации для производства железорудных, частично офлюсованных, окисленных окатышей для их дальнейшей металлизации. На рис. 3.19 показана одна из конструкций питателя, входящего в состав оборудования дозатора бункера с сыпучим материалом.

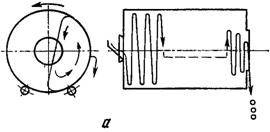

Рис. 3.19 Тарельчатый питатель Дисковый или, как его еще называют, тарельчатый питатель входит в состав дозатора бункера и предназначен для равномерной, дозированной, выдачи сыпучего материала из бункера на ленточный транспортер. Питатель состоит из вращающегося чугунного диска (“тарелки”) – (3). Иногда диск изготавливают сварным из стального листа. Диск насажен на вертикальный вал (4), который установлен на упорном шарикоподшипнике (8), находящемся в литом корпусе (9). Сферические роликоподшипники (6 и 7) удерживают вал (4) в вертикальном положении. Вал приводится во вращение от электродвигателя (2) через цилиндрический редуктор (1), промежуточный вал (12) и коническую передачу (10). Валы редуктора (1), конической передачи (10) и электродвигателя (2) соединены между собой зубчатыми муфтами (11 и 13). К верхней (рабочей, горизонтальной) поверхности диска (3) крепится защитная “броня” (5) из листовой износостойкой марганцовистой стали. Производительность питателя – 80 м3/час, диаметр диска – 2000 мм, частота вращения диска– 5 об/мин; масса питателя – 5,2 т. Работа питателя, закрывающего снизу “горловину” (выходное отверстие) бункера, сводится к равномерному перемещению материала горизонтальным вращающимся диском от бункера к “скребку”, сбрасывающему сыпучий материал на ленточный конвейер. Дозирование шихтового материала осуществляется за счет изменения зазора между плоскостью диска (“тарелки”) и “скребком”, т.е. за счет регулировки величина площади выходного сечения питателя. Могут быть и другие технологические варианты (например, использование регулируемого по скорости электропривода постоянного тока для вращения “тарелки” питателя). Над “тарелками” питателей установлены металлические кожухи с брезентовыми чехлами, предохраняющими производственное помещение от запыленности. На рис. 3.20 изображены для сравнения схемы процессов образования окатышей в барабанном и чашевом окомкователях

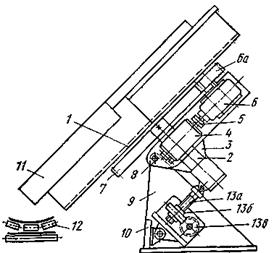

Рис. 3.20 Схемы процессов образования окатышей в барабанном (а) и чашевом (б) окомкователях Во вращающуюся чашу на открытую часть днища непрерывно подается шихта, которая в присутствии распыленной воды окомковывается, превращаясь в круглые тела — окатыши. По мере перемещения в чаше окатыши увеличиваются в диаметре, пересыпаются через борт чаши в разгрузочный лоток и из него поступают на ленточный конвейер. На рис. 3.21 показаны механизмы вращения и наклона чаши чашевого окомкователя, который состоит из чаши, привода, опоры, рамы, механизмов вращения, наклона и очистки. Чаша 1 сварной конструкции выполнена для удобства транспортировки из двух половин, соединенных между собой болтами. Опора 3 представляет собой жесткую сварную раму со смонтированной в ней на подшипниках качения вращающейся осью 2, на верхнем коническом хвостовике которой неподвижно закреплена чаша 1. Осевые усилия воспринимают установленные в нижней части рамы упорные подшипники.

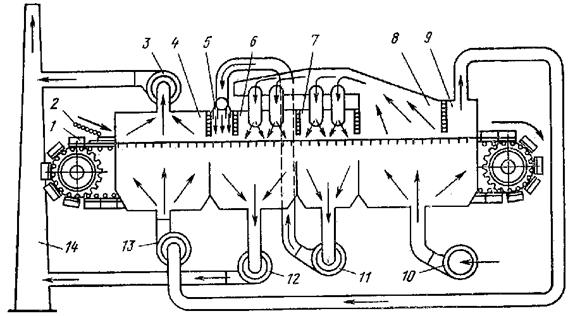

Рис.3.21. Механизмы вращения и наклона чаши чашевого окомкователя Привод вращения чаши состоит из электродвигателя 4 постоянного тока, муфты 5, коническо-цилиндрического редуктора 6 и тахогенератора, связанного с валом электродвигателя кинематической зубчатой передачей. На выходном валу редуктора расположена шестерня 6а, находящаяся в зацеплении с зубчатым венцом 7, который закреплен на чаше и вращает ее при включении электродвигателя. Опора 3 валиками 8 шарнирно закреплена на раме, состоящей из двух стоек 9, которые жестко соединены между собой поперечной балкой 10. Механизм наклона чаши состоит из тяги-винта 13а, связывающего между собой балку 10 и часть опоры 3, к которым шарнирно прикреплены тяги винтовой пары 13б и червячной передачи 13в. При вращении вала червяка вручную винт, связанный гайкой с червячным колесом, совершает поступательное движение, изменяя угол наклона чаши. Внутреннюю поверхность борта и днища чаши очищают от налипшего материала механизмом очистки, состоящим из бокового и шести регулируемых радиальных ножей. Увлажнение поступающей в чашу шихты производят форсунками с индивидуальными трубопроводами, выполненными в виде гибких шлангов с вентилями для регулирования расхода воды. Из чаши готовые окатыши выгружают на конвейер 12 при помощи лотка 11, прикрепленного к каркасу. Окатыши обжигают на конвейерных обжиговых машинах, в агрегатах решетка—трубчатая печь либо в шахтных печах. Чашевые окомкователи по сравнению с барабанными имеют более высокую удельную производительность. Сырые окатыши сборным конвейером подают на челночный конвейер, который движется поперек потока окатышей и поэтому равномерно загружает их на широкий (4 м) конвейер весы регистрации общего количества сырых окатышей. Через расположенный далее роликовый грохот сырые окатыши загружают в обжиговую машину на тележки. Упрочнение окатышей проводят на обжиговой машине фирмы «Лурги» (длина 120 м, ширина 4 м). В точке загрузки на колосники обжиговых тележек подают по течке из бункера донную постель.

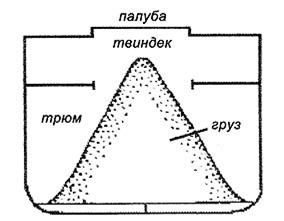

Рис. 3.22. Схема конвейерной машины для обжига окатышей (стрелками показаны газовоздушные потоки) Донная и боковая постели представляют собой отсеянную фракцию 25-10мм предназначенную для защиты обжиговых тележек от перегрева. Сырые окатыши проходят на обжиговых тележках под различными зонтами, перекрывающими всю длину обжиговой машины, при этом в них протекают технологические этапы сушки нагнетанием, сушки просасыванием, нагрева, собственно обжига, дообжига, второго и первого этапов охлаждения. На рисунке 3.22 показана схема обжиговой машины. Сырые окатыши, уложенные на колосниковые решетки тележек 1 с помощью укладчика 2, последовательно проходят несколько зон, на которые разделена машина: сушки 4 и 5, подогрева 6, высокотемпературного обжига и рекуперации 7, охлаждения 8 и 9. Суммарное время пребывания окатышей на ленте машины составляет 20-30 минут. Очищенные отходящие газы (с остаточной запыленностью ≤ 80 мг/м3) выбрасываются эксгаустером через шумоглушитель и дымовую трубу в атмосферу. Выгруженные обожженные окатыши разделяются двумя виброгрохотами на три фракции: мелочь, донная постель, готовый продукт. Мелочь (<5мм) удаляется на помол на шаровой мельнице. Крупная фракция транспортируется в бункер постели. Остальные окатыши фракции 25-5 мм поступают на склад готовой продукции и в цех металлизации. 3.5. Транспортировка рудных материалов В мире используются следующие, основные, способы уборки разрушенной горной массы: Железнодорожный транспорт Используется, главным образом, электротяга (тепловозы). Думпкары (опрокидывающиеся вагоны открытого типа) грузоподъемностью 100 т каждый или полувагоны (неопрокидывающиеся безлюковые или с люками на дне вагона) такой же грузоподъемности формируются в железнодорожные составы грузоподъемностью до 16 тыс. т и работающие на участке "рудник - обогатительная фабрика - рудник" (так называемые "вертушки" вагонов). Транспорт автоматизирован (радиоуправление оператором) без участия человека, работает в “челночном” режиме. При применении УВМ, точность остановки вагона на участке погрузки - разгрузки достигает ± 12 мм. Железнодорожные перевозки товарной руды, как сырья для металлургических предприятий очень дорогие и становятся экономически невыгодными при стоимости тонны продукта более 10 долларов и расстояниях более 1000 км. Железнодорожные тарифы непрерывно возрастают из-за роста стоимости энергии всех видов. В США тарифы возрастают на 40 дол/т при увеличении пути транспортировки груза на каждые 1000 км. Примером такой невыгодности железнодорожных перевозок металлургического сырья в России могут служить перевозки окисленных окатышей ЛГОКа и ОЭМК на Западносибирский меткомбинат или перевозки каменного угля Кузбасса на Урал и, далее, на Запад. Морской транспорт Используются морские рудовозы (балкеры) – сухогрузы. 90% экспорта железной руды в различные страны перевозится морем со средней дальностью перевозок - 8 тыс. км. По этой причине только за 10 лет (с 1970 г. до 1980г.) грузоподъемность одного балкера (его “дедвейт”) возросла с 25 тыс. т до 100 тыс. т и более (т.е. на 34%). Для перевозок 80% импортной железной руды Япония использовала крупнотоннажные балкеры. Австралия экспортирует балкерами 53%, а страны Латинской Америки - 36% железной руды. Погрузка трюмов балкеров железной рудой выполняется по способу "Марконафлоу", заключающейся в использовании гидротранспорта. Резко снижаются трудозатраты, потери промпродукта в виде пыли. Длина трубопроводов от рудника до морского незамерзающего порта в Австралии достигает 85 км, в Мексике - 50 км (диаметр трубопровода 220 мм, часовая производительность по перекачке рудной пульпы - 220 т). Особенности морской перевозки определяются транспортными свойствами самих грузов, к числу которых, в первую очередь, следует отнести необходимость принятия определенных мер безопасности плавания морских (речных) судов с насыпными (даже не взрывопожароопасными и нетоксичными) грузами. В наиболее общем виде, опасности, связанные с перевозкой насыпных грузов, могут быть подразделены на следующие три категории: -опасность перемещения груза в процессе рейса под действием сил качки и вибрации корпуса судна и в результате опасного крена и (или) потери судном (сухогрузом) остойчивости; -опасность повреждения корпуса, оборудования и механизмов судна, а также потеря остойчивости судна из-за смещения груза в трюме (остойчивость судна - способность судна возвращаться в исходное положение равновесия после прекращения действия силы, выведшей его из этого состояния; вопросы остойчивости изучает “Теория корабля”); -возникновение повышенных нагрузок при перевозке тяжелых насыпных грузов и неправильном их размещении внутри грузовых помещений и по длине судна, что, свою очередь, может привести к нарушению местной и общей прочности корпуса судна. При перевозке насыпных грузов необходимо обращать особое внимание на правильность распределения массы груза на судне как по вертикали, так и в продольном и поперечном направлениях, а также на надежность крепления грузов, предотвращающей их смещение в различных направлениях. Погрузка грузов обычно осуществляется насыпью в виде конуса или усеченного конуса, расположенного в трюмах судна под просветом люка, что обусловливает уменьшение поперечного радиуса инерции груза и момента инерции массы судна, относительно его продольной оси, а также повышенную остойчивость судна из-за низкого расположения центра тяжести загруженного судна. В этих условиях судно будет обладать сравнительно небольшим периодом качки, что увеличивает вероятность попадания судна в резонансный режим качки при волнении моря. Уменьшение избыточной остойчивости достигается, как правило, за счет повышения центра тяжести груза. Этого можно добиться и приемом балласта или топлива в верхние подпалубные емкости – “танки”, если они имеются на судне, однако с точки зрения эффективности использования судна такая мера является нежелательной, так как в этом случае снижается чистая грузоподъемность судна (амер. “дедвейт”). Для обеспечения некоторого возвышения центра тяжести груза, материал должен загружаться в трюмы судна высокими конусами, чтобы их верхняя часть возвышалась над люковым просветом второй палубы, т.е. находилась в “твиндечном” помещении (рис. 3.23). Твиндек (межпалубное пространство) - судовое помещение высотой (2,2... 2,8) м между двумя палубами, служащее для груза, но чаще всего для размещения пассажиров и экипажа судна.

Рис. 3.23 Схема загрузки трюма сыпучим грузом Одной из характерных особенностей перевозки увлажненных сыпучих грузов типа железорудных концентратов является их способность переходить в так называемое "разжиженное" состояние, связанное с разрушением и уплотнением структуры груза, при полном или близком к полному насыщению груза водой. Возникает явление "ползучести" отдельных, наиболее водонасыщенных слоев насыпного материала (груза). Качка и вибрация корпуса судна способствует созданию статического крена судна под действием перемещающегося в трюме груза. Безопасность морских перевозок подобных грузов обеспечивается либо путем погрузки концентрата допустимой влажности, либо путем уплотнения груза в трюмах вибраторами, либо применением специальных конструкций трюмов сухогрузов - прочных“шифтингов” (продольных переборок или перегородок, образующих в трюмах отдельные "закрома", как в зернохранилищах), либо частичным затариванием груза в мешки (“мешкование”). Что же касается снижения влажности груза, то в морских портах штабели выкладываются на дренирующие основания, если нет возможности хранить грузы в закрытых помещениях и сушить грузы. Однако в связи с тем, что железорудный концентрат и окатыши относятся к категории тиксотропных материалов (способность материала под воздействием механического перемешивания или встряхивания изменять силы сцепления частиц до такой степени, что материал переходит из коллоидного состояния - золей в студенистое состояние - гелей), рост их прочностных характеристик при снижении влагосодержания может привести к тому, что, практически, несмещаемый в трюме груз станет легко смещаемым - сыпучим. Таким образом, для большинства тиксотропных грузов имеется два критерия безопасности - нижний и верхний пределы влажности, вне которых груз становится опасным в отношении смещения. Причем, нижний безопасный предел определяется значением угла естественного откоса, который при прочих равных условиях зависит от влажности груза и должен составлять величину более 35°, верхний безопасный предел соответствует такому влагосодержанию груза, при котором он переходит в разжиженное состояние под действием сил вибрации и качки. Однако, при перевозке тяжелых насыпных грузов принятие указанных выше мер не всегда обеспечивает безопасность плавания судна. Расчеты остойчивости судов при загрузке их рудами и рудными концентратами показывают, что при смещении груза наличие одной продольной переборки не обеспечивает безопасности плавания судна, и принимаются дополнительные меры предосторожности. |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 606. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |