Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

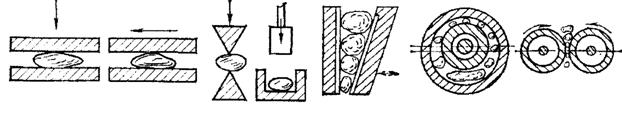

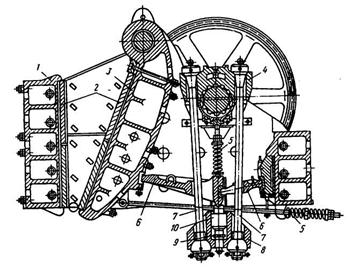

Дробление и измельчение железной рудыПолезными ископаемыми называются минералы, руды и горные породы, используемые в народном хозяйстве в естественном или переработанном виде. Полезные ископаемые добывают из месторождений, т.е. из таких участков земной коры, где под влиянием различных геофизических процессов произошло скопление данного полезного ископаемого. В большинстве случаев полезные ископаемые поступают на обогатительную фабрику в виде кусков различной крупности, представляющих сростки минералов. Без предварительного разрушения этих сростков невозможно отделить одни минералы от других, следовательно, невозможно и осуществить обогащение. Превращением полезного ископаемого в рыхлую смесь свободных или частично связанных между собой минералов достигается дроблением и измельчением. Эти операции являются начальными в сложном, многоступенчатом процессе обогащения руды– повышение концентрации ведущего химического элемента полезного ископаемого (в нашем случае металлического железа) за счет использования различных технологических операций и процессов. Современная черная металлургия уже длительное время использует только подготовленную к доменной плавке железную руду, несмотря на то, что эта подготовка удорожает шихтовый материал на 50% в сравнении с сырой рудой, добытой из недр земли. Среднее содержание железа в отечественных рудах не превышает 36,3% и поэтому более 81% добываемой железной руды обогащается. Размер кусков дробленой руды определяется как способом ее дальнейшей переработки, так и требованиями этого технологического процесса. Например, фракционный состав доменной руды должен быть в пределах (40..100) мм, для агломерации – (5…10) мм, а для производства окисленных железорудных окатышей на ОЭМК – до 97% фракции 0,045 мм (45 мкм), тогда как размеры кусков взорванной руды на рудниках достигают (1,0…1,2) м.  Дробление руды может быть основной или подготовительной операцией подготовки ее плавке. Основной операцией оно является в тех случаях, когда дробленая руда направляется непосредственно в плавку без обогащения или окускования (в доменном, ферросплавном или сталеплавильном процессах). В качестве подготовительной операции дробление применяют для всех обогащаемых руд. В этом случае его главной целью является разрушение кусков или зерен руды до такой величины, при которой рудные минералы можно отделить в процессе обогащения от пустой породы. Конечная крупность раздробленного материала определяется вкрапленностью рудных минералов и требованиями к качеству концентратов. Чем тоньше измельчена руда, тем полнее рудные зерна могут быть отделены от пустой породы, а следовательно, тем богаче может быть получен концентрат. Применяемые в настоящее время дробильные устройства позволяют получать продукт крупностью до 6—15 мм. Однако только некоторые руды с крупными вкраплениями железосодержащих минералов и, относительно, богатые руды могут быть существенно обогащены при такой крупности конечного продукта процесса дробления. В большинстве случаев руда такой крупности поддается лишь предварительному обогащению, а глубокое обогащение ее может быть достигнуто лишь после доведения крупности помола руды до размеров менее 1 мм, а иногда до 0,1 мм и менее. В таких случаях дробление дополняется измельчением. Дробление и измельчение руды энергоемкий и дорогостоящий процесс. На обогатительных фабриках стоимость процесса дробления и измельчения руды составляет от 35 до 70 % от расходов на весь цикл обогащения, а стоимость дробильных устройств достигает 60 % от стоимости оборудования фабрики обогащения руды. Поэтому, желательно, соблюдать принцип «не дробить ничего лишнего», т. е. дробить руду только до нужных размеров и в необходимом количестве. Для соблюдения этого принципа процесс дробления руды разделяют на несколько стадий и перед каждой из них проводят классификацию с целью выделения таких размеров кусков и мелочи, чтобы не подвергать их повторному дроблению. Многостадийное дробление с грохочением (классификацией) обеспечивает экономию энергии, уменьшение износа оборудования, увеличение производительности установок. Количество стадий дробления определяется максимальной крупностью исходной руды, заданной крупностью дробленого продукта, совокупностью физических свойств руды и, прежде всего, их твердостью. Различают следующие стадии дробления: крупное дробление - из кусков размером 1200мм получают куски размером 100—350 мм; среднее дробление - от 100 - 350 до 40-60мм; мелкое дробление - от 40—60 до 6-25 мм; измельчение – от 6 – 25 до 1 мм; тонкое измельчение – менее 1 мм (“помол” железорудного концентрата). Так как железные руды – это зерна окислов металла, сросшиеся с зернами пустой породы (чаще, с кварцитом – SiO2), то в дробилках механически разрушаются природные связи этих зерен для последующего отделения от них пустой породы теми или иными из описанных ниже способов. Крупное, среднее и мелкое дробление осуществляют в установках, называемых дробилками, а измельчение – в мельницах. Как правило, первичное дробление крупнокусковой добытой руды производят на горнорудных предприятиях (карьерах и рудниках). Дробление можно выполнять следующими методами: раздавливанием, истиранием, раскалыванием, ударом и сочетанием перечисленных выше способов. Сущность этих способов схематически иллюстрируется рис. 3.1. а б в г е ж з Рис. 3.1 Схематическое изображение основных способов дробления: а – раздавливание; б – истирание; в - раскалывание: г - удар. Конструктивные приёмы дробления раздавливанием (е, ж, з). Раздавливание происходит или между плоскими качающимися щеками дробилки (рис. 3.1, е), или эксцентрически расположенными коническими поверхностями ее (рис. 3.1, ж), или между вращающимися навстречу друг другу валками (рис. 3.1, з). В соответствии с этим различают щековые, конусные и валковые дробилки. Раскалывание осуществляется острыми зубьями или шипами разнообразной формы, например в валковых зубчатых дробилках, и применяется лишь для хрупких и мягких материалов (уголь, мел и др.). Удар, в чистом виде, осуществляется либо движущимся “пестом”, либо вращающимися жестко закрепленными “пальцами”, либо вращающимися “молотками” или стержнями (молотковые и ударные дробилки). Этот способ дробления используют как для хрупких, так и для глинистых материалов. Истирание, всегда соединенное с раздавливанием, происходит между вращающимися “жерновами” или плоской и цилиндрической поверхностями (“бегуны”). Широкое применение при измельчении находит удар в сочетании с истиранием, что осуществляется при работе мельниц. Для крупного и среднего дробления используют в основном дробилки, работающие по способу раздавливания или раскалывания. Наиболее широкое применение нашли щековые дробилки различных размеров и конструкций. Дробление в них происходит в результате периодического раздавливания. Они предназначены для дробления крепких руд и горных пород, обеспечивают степень дробления порядка (4…6). Основной характеристикой щековой дробилки служит размер приемного отверстия (“пасти” дробилки), составляющей для крупного дробления 1500´2100 мм, для среднего 600´900 мм при производительности, соответственно, 800 и 130 т/ч. В качестве примера на рис. 3.2 показан продольный разрез щековой дробилки конструкции УЗТМ.

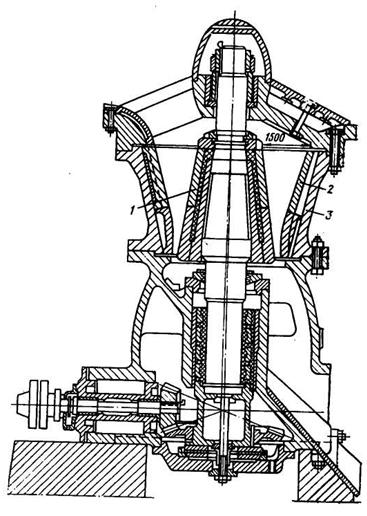

Рис. 3.2 Продольный разрез щековой дробилки: 1 – неподвижная щека; 2 – футеровочные плиты; 3 – подвижная щека; 4 – головка шатуна; 5 – пружины; 6 – распорные плиты; 7 – тяги; 8 – основание шатуна; 9 – предохранительная пластина; 10 – стальной стержень (пуансон) Дробление происходит между неподвижной (1) и подвижной (2) щеками в период, когда последняя движется по направлению к первой. Руда, по мере уменьшения размеров кусков, поступает к выпускному отверстию и в момент, когда подвижная щека отходит от неподвижной, происходит выгрузка материала, раздробленного до размеров, соответствующих щели между щеками в нижней части дробилки. Большое распространение получили конусные дробилки (рис. 3.1ж и 3.3). В них дробление в отличие от щековых дробилок происходит непрерывно между двумя усеченными конусами по мере приближения подвижного конуса к неподвижному. Существует несколько типов таких дробилок, отличающихся главным образом по способу подвески вала, на котором закреплен подвижный конус. Конусные дробилки для среднего и мелкого дробления изготавливаются с основанием конуса диаметром (600…3000) мм и их производительность достигает 4000 т/час.

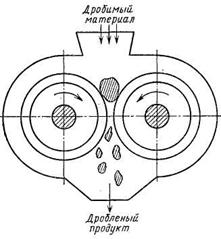

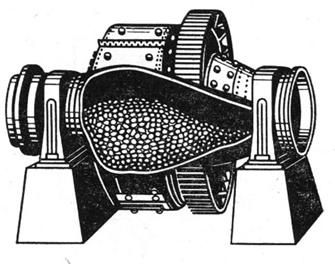

Рис.3.3 Конусная дробилка крупного дробления Достоинством конструкции конусной дробилки перед щековой является непрерывность процесса дробления руды, что и обеспечивает ее высокую производительность. Валковые дробилки для руд изготовляют обычно с двумя гладкими валками. Устройство их напоминает рабочую клеть прокатного стана, позволяет изменять зазор между валками и раздвигать их в случае попадания в валки кусков металла. Диаметр валков – (600…1500), длина – (400…600)мм. Производительность таких дробилок составляет (40…150) т/час. В валковых дробилках материал дробится двумя валками, вращающимися навстречу один другому (рис. 3.4). Дробимый материал, поступивший в пространство между валками сверху, затягивается ими и дробится. Дробленый продукт выпадает из дробилки под действием силы тяжести. Валковые дробилки бывают с гладкими, рифлеными и с зубчатыми валками. Дробящее действие дробилок с гладкими валками — раздавливание при ограниченном истирании. Однократность сжатия кусков дробимого материала при прохождении между валками обусловливает малый выход мелочи в дробленом продукте. Эти дробилки не переизмельчают материал. Дробилки с гладкими валками применяются главным образом для среднего и мелкого дробления твердых пород. Иногда их применяют для мелкого дробления угля и кокса.

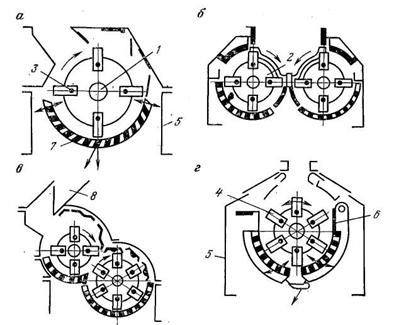

Рис. 3.4 Схема валковой дробилки Дробящее действие валковых дробилок с зубчатыми валками — раскалывание при небольшом истирании. Характер дробящего действия дробилок с зубчатыми валками соответствует дроблению хрупких и мягких пород. Эти дробилки применяют исключительно для крупного и среднего дробления таких материалов, как уголь, кокс, соль, промывочные марганцевые руды и т. п. Валковые дробилки с зубчатыми валками не переизмельчают материала. В молотковых дробилках материал дробится главным образом ударом молотков, которые подвешены к ротору, вращающемуся в рабочем пространстве дробилки, ограниченном корпусом, футерованным броневыми плитами. На рис. 3.5 изображены схемы основных типов молотковых дробилок.

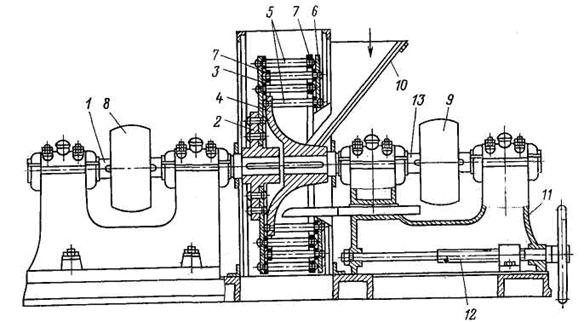

Рис. 3.5. Основные схемы молотковых дробилок: а — однороторная; б — двухроторная параллельного дробления; в — двухроторная последовательного дробления; е — однороторная реверсивная; 1— горизонтальный вал; 2 — диски ротора; 3 — оси молотков; 4 — молотки; 5 — корпус дробилки; 6 — футеровочные плиты; 7 — колосниковая решетка; 8 — загрузочная воронка Дробимый материал поступает в рабочее пространство дробилки через загрузочное отверстие и попадает в зону действия вращающихся молотков, которые ударяют по кускам и с силой отбрасывают их к стенкам корпуса на плиты. Разрушение кусков, таким образом, вызывается ударом молотков, ударом кусков о плиты и раздавливанием и истиранием кусков молотками на колосниковой решетке. Дробленый продукт разгружается вниз под дробилку. Молотковые дробилки выпускаются с колосниковыми решетками и без них. Дробилки с колосниковыми решетками предназначены для получения продукта с определенной крупностью максимального куска, их применяют главным образом для мелкого дробления. Молотковые дробилки без колосниковых решеток выдают продукт нужной крупности вследствие повышенной частоты вращения ротора. Дробилки для дробления влажных глинистых материалов имеют подвижную отбойную плиту, представляющую собой тяжелый пластинчатый конвейер, встроенный в дробилку. Подачей вязкого материала к ротору исключается забивание дробилки. Молотковые дробилки делают с вращением ротора в одном направлении и реверсивными. Возможность изменения вращения ротора в реверсивных дробилках позволяет двустороннее использование молотков без разборки дробилки для их поворота. Дезинтегратор (рис. 3.6) состоит из двух вращающихся в разные стороны роторов (называемых корзинами), каждый из которых насажен на отдельный вал. На дисках роторов по концентрическим окружностям расположены бичи (пальцы). Роторы входят один в другой таким образом, что концентрические окружности с бичами одного ротора размещаются внутри концентрических окружностей с бичами другого ротора. Роторы (корзины) устроены следующим образом. На валах 1, 13 (левом и правом) насажены ступицы 2, 4, на которых укреплены диски 3, 6. Эти диски имеют по два ряда концентрически расположенных бичей (пальцев) 5. Свободные концы бичей для жесткости связаны кольцами 7. Валы роторов приводятся во вращение в разные стороны от индивидуальных электродвигателей через шкивы 8 и 9. Окружная скорость внешнего ряда бичей находится в пределах 22—37 м/с. Дробление в дезинтеграторе осуществляется ударом. Роторы дезинтегратора заключены в кожух. При ремонтах и осмотрах станина 11 вместе с правым валом и ротором выдвигается при помощи установочного болта 12, после чего открывается доступ к внутренним частям дезинтегратора. Дробильный материал подается в дезинтегратор через загрузочную воронку 10 в центральную часть ротора (корзину) и, просыпаясь, попадает в зону движения бичей. Получив удар от внутреннего ряда бичей, куски материала дробятся и отбрасываются наследующий ряд бичей, вращающихся в противоположном направлении. Под ударами бичей этого второго ряда происходит дальнейшее дробление и отбрасывание кусков на третий ряд и т. д. Дробленый продукт разгружается вниз под дезинтегратор.

Рис. 3.6 Дезинтегратор

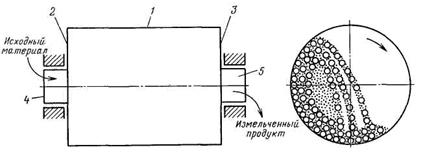

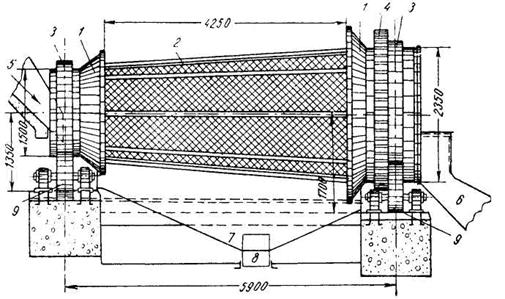

В дезинтеграторах одновременно с дроблением происходи хорошее перемешивание составных компонентов дробимого мате риала. Поэтому их часто применяют для дробления угольно шихты перед коксованием. Барабанная мельница (рис.3.7) представляет собой пустотелый барабан 1, закрытый торцовыми крышками 2 и 3, в центре которых имеются полые цапфы 4 и 5. Цапфы опираются на подшипники, и барабан вращается вокруг горизонтальной оси. Барабан заполняется примерно на половину объема дробящей средой (дробящими телами). При его вращении дробящие тела благодаря трению увлекаются его внутренней поверхностью, поднимаются на некоторую высоту и свободно или перекатываясь падают вниз. Через одну полую цапфу внутрь барабана непрерывно подается измельчаемый материал, который проходит вдоль него и, подвергаясь воздействию дробящих тел, измельчается ударом, истиранием и раздавливанием. Измельченный продукт непрерывно разгружается через другую полую цапфу. При вращении барабана материал движется вдоль его оси вследствие перепада уровней загрузки и разгрузки и напора непрерывной подачи материала; если измельчение мокрое, то материал увлекается сливным потоком воды, а если сухое — воздушным потоком, возникающим при отсасывании воздуха из барабана.

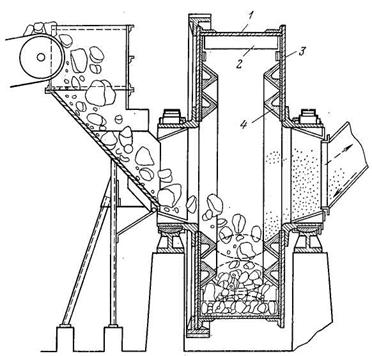

Рис. 3.7 Схема устройства и принцип действия барабанной (шаровой) мельницы В зависимости от формы барабана различают мельницы цилиндро-конические и цилиндрические. Последние, в свою очередь, бывают трех типов — короткие, длинные и трубные. У коротких мельниц длина меньше диаметра или близка к нему; у длинных — она достигает 2—3 диаметров, а у трубных — длина барабана больше диаметра не менее чем в 3 раза. Трубные мельницы применяются в цементной промышленности. В зависимости от вида дробящей среды различают мельниц шаровые, стержневые, галечные и самоизмельчения. У шаровых мельниц дробящая среда представлена стальными или чугунными шарами; у стержневых — стальными стержнями, у галечных окатанной кремневой галькой, у мельниц самоизмельчения крупными кусками измельчаемой руды. В зависимости от способа разгрузки измельченного продукта различают мельницы с центральной разгрузкой и разгрузкой через решетку. Мельница «Аэрофол» для сухого самоизмельчения (рис. 3.8) представляет собой короткий барабан 1 большого диаметра (5,5—11 м). На внутренней поверхности вдоль образующей барабана на некотором расстоянии друг от друга укрепляются балки-ребра 2, которые при вращении барабана поднимают куски материала. Падая вниз, куски разбиваются, ударяясь о ребра, одновременно они дробят ударом находящийся внизу материал. На торцовых крышках 3 барабана укреплены кольца 4 треугольного сечения. Назначение этих колец — направлять куски материала в середину барабана.

Рис. 3.8 Мельница «Аэрофол» для сухого самоизмельчения Для тонкого измельчения руды применяют, главным образом, мельницы, в которых удар сочетается с истиранием. Наиболее распространены вращающиеся мельницы, в которых измельчение осуществляется дробящими телами во время их вращения. В качестве дробящих тел применяют шары и стрежни, а иногда твердые окатанные куски горной породы (гальку). В шаровой мельнице (рис. 3.9) стальной барабан, футерованный стальными износостойкими плитами, заполнен стальными шарами или обрезками круглого сортового проката (стержнями).

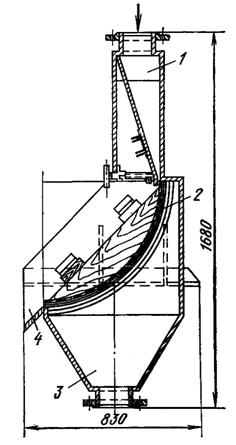

Рис. 3.9 Шаровая мельница Порода фракции (5…12) мм с водой через питатель в одном из торцов барабана подается в рабочее пространство мельницы. При вращении барабана от электропривода, мелющие шары (стержни) разрушают материал и образуются более мелкие фракции. Особенностью процесса размола является скоростной режим работы барабана. Правильно подобранная частота вращения барабана позволяет шарам или стержням, находящимся в верхней части барабана, отрываться от их основной массы, падать на материал и разрушать его, тогда как основная масса мелющих тел, перекатываясь по поверхности барабана, истирает, измельчает материал. Через противоположный торец барабана, защищенный сеткой, измельченный материал с водой (пульпа) фракции менее 0,074 мм выводится из рабочего пространства, и непрерывность процесса измельчения поддерживается во времени. Производительность мельницы – до 200 т/час. В мельницах безшарового дробления (измельчения) типа “Аэрофол” крупные и мелкие куски руды вводят во вращающийся барабан, совместно со сжатым воздухом, и происходит самоизмельчение кусков руды. На обогатительной фабрике ЛГОКа эксплуатируются крупные мельницы с объемом 80 и 160 куб. м, в которых осуществляется мокрое самоизмельчение (рудное) или рудно-галечное измельчение, исключающие применение стальных шаров. Диаметр барабана мельницы – 9 м. Мелочь уносится потоками воды, а крупный остаток руды доизмельчается в этой или другой мельнице самоизмельчения. Классификация Грохочением называется разделение смеси кусков или зерен полезного ископаемого на классы по крупности пи помощи сит или решет. При этом исходную смесь зерен пропускают по грохоту, имеющему плоскую, цилиндрическую или коническую просеивающую поверхность с отверстиями определенных размеров. Материал, не проходящий через отверстия сита, называется верхним классом, или надрешетным продуктом (отсевом); материал, который прошел через сито, называется нижним классом, или подрешетным продуктом (просевом). Технология классификации продуктов дробления руды – разделения их на фракции по крупности, что обеспечивает размерную однородность компонентов шихты доменного процесса и попутный отсев мелких, непригодных для этого процесса фракций. Классификация широко применяется в качестве вспомогательной операции при тонком измельчении полезных ископаемых для отделения готового продукта от недоизмельченного, а также как подготовительная операция перед процессами обогащения для получения классов частиц, отличающихся по скоростям падения. На рисунке 3.10 показана конструкция дугового грохота.

Рис. 3.10. Дуговой грохот 1 – загрузочное устройство; 2 – колосник; 3 – подрешеточное простран-ство; 4 – желоб для удаления крупных кусков руды из надрешеточного пространства.

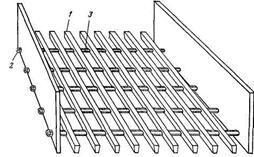

Грохот представляет собой изогнутую колосниковую решетку из параллельных друг другу стальных брусьев (2), расстояние между которыми определяет размер отсеиваемой фракции продукта (решетка может быть плоской, поставленной под углом 35…45° в рабочей камере грохота). Подрешеточный материал – требуемая фракция (1…3 мм) используется в дальнейших технологических операциях, а надрешеточный направляется по желобу на повторное дробление. Применяются и вибрационные грохоты, ускоряющие процесс рассева материала на фракции, причем сита с различным размером ячеек могут устанавливаться ярусами друг над другом для многократного рассева материала на различные размерные фракции. Находят применение барабанные, сетчатые и валковые грохоты. На последних сортируют куски кокса перед загрузкой в доменные печи (так называемые “гризли”). Колосниковые грохоты, устанавливаемые под углом к горизонту, представляют собой решетки, собранные из колосников. Материал, загружаемый на верхний конец решетки, движется по ней под действием силы тяжести. При этом мелочь проваливается через щели решетки, а крупный класс сходит в нижнем конце.

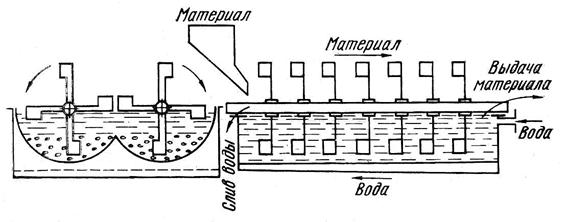

Рис. 3.11 Грохот колосниковый неподвижный: 1 – колосник; 2 – стяжной болт; 3 – распорная трубка Разделение материала мельче 1 мм на более узкие по размерам фракции выполняется методами классификации, осуществляемой с помощью воды, чтобы избавиться от пыли. Гидравлическая классификация основана на принципе разной скорости падения частиц, в зависимости от их размера и плотности материала (т. е. от величины массы измельченных частиц железной руды). В маловодных районах применяют воздушную (пневматическую) классификацию. Она, обычно, сочетается с сухим измельчением руд в мельницах типа “Аэрофол” и сухим обогащением. Кроме того, воздушную классификацию используют для выделения из руды “тонких” классов с целью ее обеспыливания, а также для классификации пылевидного топлива при обогащении каменных углей. В аппаратах воздушной классификации используется тот же физический принцип свободного падения частиц обогащаемого материала, как и при гидравлической классификации. Результатом любого метода классификации является получение сырья либо однородного по размеру частиц, либо разного размера частиц, но одинаковой плотности материала. К недостаткам мокрой классификации следует отнести высокий расход воды. Обогащение Руды, добываемые из недр земли, часто не удовлетворяют требованиям металлургического производства не только по крупности, но и, в первую очередь, по содержанию основного металла и вредных примесей, а потому нуждаются в обогащении. Под обогащением руд понимают такой процесс обработки полезных ископаемых, целью которого является повышение содержания полезного компонента и снижение содержания вредных примесей, путем отделения рудного минерала от пустой породы или отделения одного ценного минерала от другого. В результате обогащения получают готовый продукт – концентрат, более богатый по содержанию определенного металла, чем исходная руда, и остаточный продукт – “хвосты”, более бедный, чем исходная руда. Все применяемые на практике способы обогащения руд являются, по существу, механической обработкой их и основаны на использовании различий в физических и физико-химических свойствах слагающих руду минералов. При хорошей размываемости минерала водой применяют промывку; при различной плотности – гравитационное обогащение, при магнитной восприимчивости – магнитное обогащение, на использовании различных физико-химических поверхностных свойств основана флотация. Технология обогащения определяется совокупностью свойств руды: ее минералогическим составом, характером распределения рудных и нерудных минералов, их физическими свойствами, а также требованиями к качеству готовой продукции и условиями производства. Однако, в конечном счете, выбор оптимальной технологической схемы обогащения руд определяют, исходя из экономического анализа возможных вариантов подготовки и использования полезных ископаемых в промышленном производстве. Породоотборка После грохочения (удаления мелочи) на транспортере вручную отбираются куски минерала, резко отличающегося по своему внешнему виду от основной массы (технология характерна для драгоценных и им подобных минералов). В черной металлургии породоотборка имеет ограниченное применение. Процесс может быть механизирован с помощью радиометрических приборов и сепараторов, хотя достаточно большое количество полезного минерала будет уходить в “хвосты”, которые должны быть повторно обогащены. Промывка Промывка представляет собой процесс разрушения, а также диспергирования глинистых и песчаных пород, входящих в состав руды. Ее применяют для руд с плотными разновидностями рудных минералов, не размываемых водой, и с рыхлой пустой породой. К этим типам руд чаще всего относят железные и марганцевые руды. Промывка может быть самостоятельным процессом обогащения или подготовительной операцией для других способов обогащения. При обогащении промывкой потоки воды размывают и уносят глинистые и песчаные частицы, а также мелкую руду. Поэтому промывке, обычно, подвергают крупнокусковые руды, а мелкие классы направляют на дальнейшее обогащение другими методами (раздел 3.6 учебника). Основными агрегатами для обогащения промывкой служат бутары, скрубберы, корытные мойки и промывочные башни. Бутара (рис. 3.12) представляет собой вращающийся барабанный грохот с решетчатой поверхностью.

Рис. 3.12 Коническая бутара 1—торцовые кольца; 2 — остов бутары, обтянутый сеткой; 3 — бандажи; 4 — приводная шестерня; 5 — загрузочный лоток; 6 — разгрузочный лоток; 7 — воронка для просева; 8 — выпускное окно для мелкого материала и воды; 9 — опорные ролики Внутри барабана руда продвигается вперед, вдоль оси симметрии барабана, скользя и перекатываясь по его стенкам. Ввиду наличия коротких металлических направляющих, выполненных из “углового” профиля проката и закрепленных внутри бутары перпендикулярно направлению движения материального потока (скольжения кусков руды),куски руды разбиваются вращающимися “уголками”. Разрыхлению руды способствует вода, подаваемая по оросительной трубе, расположенной снаружи вдоль барабана с решетчатой поверхностью. Вода с растворенной пустой породой и мелкими зернами руды проходит через отверстия в решетке бутары, а крупные куски отмытого материала удаляются через разгрузочный торец бутары. Производительность бутары (150…190) т/ч. Основной недостаток бутары – высокий расход воды, составляющий (3…5) м3 на 1 т материала. Выход годного продукта, около, 75% при, относительно, высоком содержании железа в “хвостах” (25…26)%, которые должны повторно обогащаться. Более совершенными являются корытные мойки. Корытная мойка (рис. 3.13) представляет собой наклонное корыто (желоб) длиной (2,6…7,8) м, шириной (0,8…2,7) м и глубиной в нижней части до 2,1 м. По продольной оси корыта расположены два вала с лопастями (шнеки), которые вращаются в противоположных направлениях с частотой (8…20) об/мин. Угол наклона желоба – (5…10)° к горизонту.

Рис. 3.13. Схема корытной мойки Материал непрерывно поступает в нижнюю часть корыта, на 2/3 заполненную водой, и передвигается лопастями навстречу струе воды, которая подается под давлением в верхнюю часть корыта. С одного конца корыта избыток воды уходит в слив, унося с собой размытую породу, а с другого конца корыта промытая руда выдается лопастями. Расход воды составляет (2…5) м3/т, а производительность (60…80) т/ч при степени извлечения железа (85…89)%. Содержание железа в промытой руде возрастает с 38 до 45%. Более высокой производительностью (до 500 т/ч) обладают вращающиеся бутары или скрубберы, в которых при их вращении происходит вымывание пустой породы потоком воды. Промывке чаще всего подвергаются руды, образовавшиеся среди отложений глин и песчаников (кварцитов). Это – простейшая технология обогащения руд, однако она может осуществляться только при температурах выше точки замерзания воды. Кроме того, промывке могут подвергаться руды с определенным минералогическим составом; требуется большой расход воды и ее последующая очистка. Для промывки марганцевых руд применяют “бичевые” промывочные машины, состоящие из трех последовательно расположенных ванн с “бичами” (прутьями). Производительность таких моек составляет (130…140) т/ч при расходе воды 3 м3/т и извлечении марганца в концентрат, равном (76…78)%. Гравитация При гравитационном обогащении минералы разделяются по плотности. Гравитация может быть воздушной или мокрой. Воздушную гравитацию для обогащения железных и марганцевых руд не применяют, поскольку их рудные и нерудные минералы сравнительно мало отличаются по плотности. Мокрую гравитацию чаще всего осуществляют отсадкой. В качестве жидкости обычно используют воду, но применяют и более тяжелые среды. Наиболее распространенным методом является мокрая отсадка, при которой зерна различного удельного веса расслаиваются под действием струи воды, пульсирующей в вертикальном направлении. При этом более легкие зерна вытесняются в верхний слой, а более тяжелые осаждаются вниз. Применяемые для отсадки отсадочные машины иногда делают с подвижным решетом, совершающим возвратно-поступательное движение в вертикальной плоскости, что создает пульсацию воды. Чаще применяют машины с неподвижным решетом, в которых вода движется под действием поршня. Существуют и другие способы перемещения воды (подвижная диафрагма, качающийся конус, качающаяся перегородка, воздушный или гидравлический пульсатор). Сравнительно простой и совершенный способ — это гравитационное обогащение в тяжелых средах. Руду погружают в жидкость (суспензию), плотность которой больше плотности пустой породы. Тяжелые зерна рудного минерала осаждаются на дно, а частицы пустой породы всплывают. При обогащении железных руд, плотность суспензии должна составлять около (2800…3000) кг/м3. Органические жидкости с такой плотностью стоят дорого. Поэтому применяют тяжелые суспензии – взвеси тонкого порошка какого-либо твердого тела (минерала), например, ферросилиция (для обогащения железных руд) или свинцового блеска– галенита, сульфида свинца – PbS (для обогащения руд цветных металлов). Для того чтобы плотность суспензии была неизменной в любой части аппарата, суспензия должна находиться в непрерывном движении. Кроме того, чтобы уменьшить скорость осаждения ферросилиция, к суспензии добавляют глинистую породу – бентонит (»60% SiO2 и »25% Al2O3; раздел 4.2.1. учебника). Тяжелые суспензии применяют главным образом для обогащения руд цветных металлов; в этом случае используют конусныесепараторы различных конструкций. Для гравитационного обогащения применяют сепараторы или спиральные классификаторы. Широко используют барабанный сепаратор, показанный на рис. 3.14. Сепаратор состоит из наклонного барабана(5) диаметром (1,5…3) и длиной (3…10) м со спиралями (4) и кольцевым черпаковым элеватором (3). Руда поступает по желобу (6), концентрат оседает в суспензии, передвигается спиралями (4) и разгружается черпаковым элеватором (3) по желобу (1). Всплывшая на суспензии легкая фракция переливается через горловину (7). Расход суспензии восполняется через питатель (2).

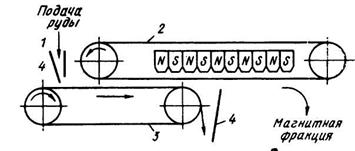

Рис. 3.14. Барабанный сепаратор для гравитационного обогащения руд Сохраняет свое производственное значение и гравитационный метод, называемый отсадкой. Зерна минералов разной плотности разделяются в восходящем потоке воды. Тяжелые зерна поднимаются медленнее легких частиц в потоке воды и поэтому они, быстрее осаждаясь (опускаясь виз), концентрируются в нижней части аппарата, а более легкие – в его верхней части. Магнитное обогащение Метод электромагнитного обогащения руд наиболее распространен на предприятиях черной металлургии России и стран СНГ. До 90% железорудного концентрата производят, используя этот метод, основанный на различной магнитной проницаемости минералов, входящих в состав руды, успешно применяется для обогащения магнитных железняков. Используется мокрое, сухое или комбинированное (сухая сепарация с последующей мокрой) магнитное обогащение. Методом мокрой магнитной сепарации обогащается более 75% железной руды. При мокром обогащении руду с водой (пульпу) подают в ванну под вращающийся барабан с электромагнитом, который извлекает из пульпы ферромагнитные материалы (мокрая магнитная сепарация используется на ЛГОКе при получении высококачественного дообогащенного железорудного концентрата для ОЭМК. При сухом обогащении руду загружают на барабаны магнитных сепараторов. Схема ленточного сухого магнитного сепаратора представлена на рис. 3.15.

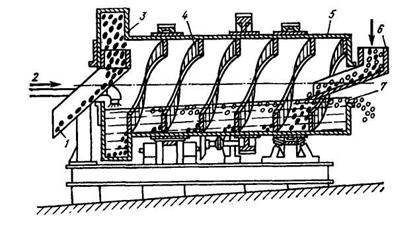

Рис. 3.15. Магнитный сепаратор ленточного типа На питающую ленту (3) из бункера (1) подается шихта, а ее магнитная фракция снимается транспортерной лентой (2). Над нижней ветвью ленты (2) внутри сепаратора установлены электромагниты. Частицы железной руды под действием магнитных сил “прилипают” к нижней ветви ленты (2) и транспортируются ею в бункер или на склад железорудного концентрата, а пустая порода (немагнитная) сбрасывается питающей лентой (3) в отвальный бункер (4). Производительность такого сепаратора достигает 25 т/ч. Процесс сухого магнитного обогащения сопровождается выделением, достаточно, большого количества токсичной пыли и экологически вреден. Процесс используется для переработки металлургических шлаков в отвалах доменных и сталеплавильных цехов с целью извлечения железосодержащих компонентов и их дальнейшего использования в металлургической шихте. Такая технология используется на ОЭМК. Схема барабанного сепаратора мокрого обогащенияпредставлена на рис. 3.16.

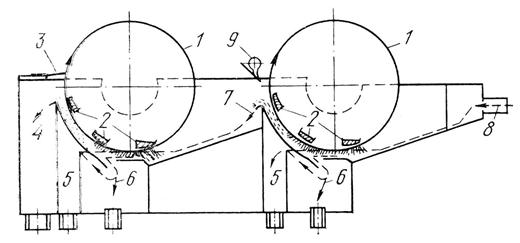

Рис.3.16 Барабанный магнитный сепаратор Необогащенную руду подают через входной люк (8). Частицы оксидов железа под действием магнитов (2), установленных внутри вращающихся барабанов (1), “прилипают” к их поверхности и переносятся до загрузочного лотка левого барабана (5). “Хвосты” ссыпаются в приемник (6), а пульпа сливается в коллектор через приемники (5) под обоими барабанами. Очистка поверхности правого барабана производится смывной водой (9), а левого – щетками (3). Сливные (промывные) воды, содержащие железо, подвергаются повторному обогащению. Производительность таких установок достигает и даже превышает 400 т/ч при крупности кусков руды (менее 0, до 6) мм и частоте вращения барабанов (20…30) об/мин (мин -1). Степень обогащения руды зависит от степени ее измельчения перед обогащением. Чем меньше фракция помола руда, тем выше степень обогащения. Хорошие результаты обогащения получаются при измельчении руды до 0,2 мм и менее. В таких случаях, содержание железа в концентрате может достигать 60%, выход концентрата [g]=57%, а степень извлечения железа из руды [e]=80%. С “хвостами” теряется 15% исходного железа руды и содержание железа в “хвостах” достигает 13%. Мокрая магнитная сепарация не дает пыли, но применяется только для обогащения мелких фракций материала (менее 3 мм). На ее долю в бывшем СССР приходилось более 75% обогащаемой руды. В промышленности применяются барабанные, ленточные, шкивные, роликовые, кольцевые магнитные сепараторы. Размеры магнитных барабанов: (600…900)´(1000…2500) мм, производительность установок – (20…50)т/час. Схемы обогащения железных руд могут включать несколько операций сухой и мокрой магнитной сепарации с промежуточной сортировкой. Высококачественный дообогащенный железорудный концентрат, производимый на ЛГОКе для ОЭМК, получают по следующей технологической схеме: -исходный рядовой концентрат (68,7%Fe; 2,7%SiO2; 50% в пульпе); -сгущение до 60%; -уплотнение до 65% по твердой фракции; -двухстадийное измельчение в шаровых мельницах до 97% класса 0,045 мм; -три стадии мокрой магнитной сепарации на переменном токе; -классификация (флотация) – раздел 3.6.5 учебника; -обесшламливание (дешламация); - перекачка пульпы на начальную насосную станцию для ОЭМК (н. м. 70% Fe и н. б. 2,7% SiO2); - перекачка на фильтрование пульпы для производства металлизованных брикетов ЛГОКа. На СГОКе схема обогащения аналогична ЛГОКу, но степень обогащения соответствует ее цели – получению рядового железорудного концентрата для доменного производства (до 66,3% Fe). Для слабомагнитных руд применяют следующие технологии магнитного обогащения: - в полиградиентных шариковых сепараторах (рабочее пространство между магнитными полюсами заполнено стальными шарами; в точках касания шаров создается очень высокая напряженность магнитного поля, что позволяет извлекать магнитный материал из пульпы); этот метод обогащения получил название магнитной сепарации в сильном поле; производительность до 2000 т/сутки; -магнетизирующий обжиг руды (трубчатые вращающиеся обжиговые печи, реакторы с “кипящим” слоем; шахтные печи, вихревые камеры). Для последующего традиционного магнитного обогащения немагнитных бурых (лимонит 2Fe2O3×3H2O или гетит Fe2O3×H2O) и красных (Fe2O3) железняков их вначале подвергают магнетизирующему обжигу при (600…800)°С в печи с восстановительной атмосферой (природный газ – CH4 и некоторый недожег топлива): 3Fe2O3 + CO « 2 Fe3O4 + CO2 3Fe2O3 + H2 « 2 Fe3O4 + H2O Охлаждение продукта также производится в восстановительной атмосфере. Производительность установки до 2 тыс.т/сутки . Способы магнетизирующего обжига довольно сложны и дороги, поэтому их применение целесообразно лишь только тогда, когда невозможно применить магнитные сепараторы с высокой напряженностью магнитного поля. Флотация Технология используется для обогащения марганцевых руд, дообогащения железорудных концентратов, а также для извлечения металлов из “хвостов” магнитного и гравитационного обогащений. Метод основан на различии физико-химических свойств поверхностей различных минералов. Пенная флотация базируется на том, что одни минералы (находясь в тонко измельченном состоянии и в водной среде) не смачиваются водой, а “прилипают” к пузырькам воздуха и “всплывают” (флотируют) на поверхность раздела сред, как на воздушном шаре. Образуется минерализованная пена из гидрофобных материалов, а гидрофильные материалы (пустая порода) остаются на дне резервуара и в пульпе. Пульпу в резервуаре активно перемешивают пузырьками сжатого воздуха. Природные (естественные) свойства гидрофильности или гидрофобности материала можно искусственно изменить с помощью специальных флотационных реагентов: -коллекторы флотации (собиратели) – органические вещества, избирательно адсорбирующиеся на поверхности минералов и усиливающие их гидрофобные свойства; в обогащении сернистых руд применяются ксантогенаты (продукты взаимодействия сероуглерода, щелочи и спирта), а для окисленных руд – жирные кислоты и их мыла (олеиновая кислота, талловое масло, мыло); -активаторы флотации – медный купорос CuSO4 и сернокислый натрий Na2SO4; -депрессоры флотации – известь, цианиды, крахмал, клей, жидкое стекло, серная кислота H2SO4; -пенообразователи – сосновое масло, креозол, спирты, дешевые синтетические материалы. Обычно, в пене собирается концентрат полезных минералов (прямая флотация), но иногда идет процесс обратной флотации, когда в пене собираются “хвосты” процесса обогащения руды. Процесс осуществляется на флотационных машинах механического (наиболее распространенного) типа в бетонных резервуарах, куда подают пульпу (раствор тонкоизмельченного железорудного концентрата в воде с добавками флотационных реагентов). Пульпа в резервуарах непрерывно перемешивается механическими лопастями мешалок, которые и засасывают из атмосферы воздух. Используются машины пневматического и комбинированного типов. Пульпа последовательно проходит по ваннам машины, а минерализованная пена собирается вращающимися скребками (лопастями, гребками). Производительность машины – (10…20) т/ч. Технологию флотационного обогащения целесообразно применять в следующих производственных целях: -обогащение руд цветных металлов и марганцевых руд; -дообогащение железорудных концентратов с (70…72)% Fe; -дообогащение “хвостов” после их повторной магнитной или гравитационной сепарации. Окускование Развитие производства черных металлов в настоящее время осуществляется, в основном, за счет вовлечения в эксплуатацию месторождений бедных и трудно восстановимых железных руд. Для повышения степени извлечения железа из них и повышения качества железорудных концентратов применяются сложные многостадийные технологические схемы их обогащения (по содержанию железа и пустой породы), заключающееся в очень тонком помоле руд (до 80…95% класса 0…0,05 мм), продуктом которого является железорудный концентрат в виде пыли, но с содержанием железа (62…70)% при среднем содержании железа в руде бывшего СССР, около, 36%. Окускование таких тонких концентратов, путем их агломерации, технически сложно и поэтому получил развитие способ их окомкования с получением окисленных или частично офлюсованных обожженных железорудных окатышей. |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 785. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |