Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Методы, реализуемые на основе анодного растворения поверхности заготовки.В основе большинства методов этой группы ЭХРО лежит формообразование поверхности заготовки способом объёмного копирования — зеркального отображения на заготовке формы и размеров электрода-инструмента, которым является катод [12]. Этот подход, предусматривающий конструирование катода по специальной методике, используют при обработке отверстий, объёмном копировании, калибровании, электрохимическом точении. Формообразование новых поверхностей при ЭХРО может осуществляться и по аналогии с механическими методами обработки такими, как точение, сверление, фрезерование, протягивание. В этом случае вид электрохимической обработки называют по названию метода резания с добавлением к нему определения «электрохимический», например, электрохимическое точение. Электрод-инструмент, рабочая поверхность которого адекватна форме и размерам обрабатываемой поверхности заготовки, называют профилируемым. В электрохимической размерной обработке используют и непрофилируемые электроды-инструменты, изготавливаемые в виде проволоки. Электрохимическое прошивание отверстий— наиболее характерный методЭХРО (рис. 3.6, а).

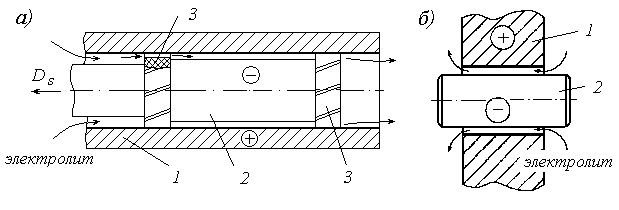

Рис. 3.6. Схемы электрохимического прошивания отверстий: а — обычное; б— струйное Этот метод используют при прошивании на заготовке 1 цилиндрических и конических, сквозных и глухих отверстий с любой формой поперечного сечения диаметром более 1,0…1,5 мм.Электрод-инструментизготавливают обычно из медной или латунной (реже стальной) трубки. Получение в заготовке отверстий меньших размеров электрохимическим прошиванием затруднено в связи со сложностью изготовления электрода-инструмента, в качестве которого в таких случаях используют медицинские иглы.Однако этот способ изготовления отверстий малого диаметра сравнительно дорог и оправдывается только при одновременной прошивке большого числа отверстий в труднообрабатываемых материалах.  Для изготовления отверстий диаметром менее 1,5 мм применяется метод струйного электрохимического прошивания (рис.3.6, б).Этот метод характеризуется тем, что явно выраженного электрода-инструмента в данной схеме обработки нет. Его роль выполняет струя электролита 4. Методом струйного электрохимического прошивания получают глубокие отверстия диаметром до 0,2…1,0 мм на глубину до 50 диаметров отверстия. В качестве электролита здесь используют разбавленную серную кислоту (H2SО4). Формирование струи электролита заданного диаметра при реализации метода струйного прошивания осуществляют в стеклянной трубке 3 с токопроводящей вставкой 2. Электрохимическое объёмное копирование. Целью электрохимического объёмного копирования является получение на заготовке поверхностей сложной геометрической формы. Обработка производится неподвижным электродом-инструментом или с движением электрода-инструмента вдоль одной координаты (рис. 3.7). Заданную форму фасонной поверхности заготовки 1 получают отображением на заготовке рабочей поверхности электрода-инструмента 2. Необходимые размеры в направлении движения электрода-инструмента устанавливают продолжительностью процесса ЭХРО и положением электрода-инструмента относительно заготовки в конце обработки.

Рис. 3.7. Схемы электрохимического объёмного копирования: 1 — заготовка, 2 — электрод-инструмент, 3 — рабочая камера Этим методом можно получать как внутренние фасонные рабочие поверхности штампов и пресс-форм (рис. 3.7, а), так и наружные пространственно сложные поверхности типа профильной части лопаток турбин и компрессоров (рис. 3.7, б). Обработку лопаток производят, как правило, с двух сторон в рабочей камере 3 с прокачкой электролита через межэлектродные промежутки. Электрохимическое разрезание и вырезание заготовок.Электрохимическое разрезание заготовки 1 осуществляют дисковым электродом-инструментом 2, вращающимся с большой частотой nэи (рис. 3.8, а). При этом электролит в зону обработки подаётся поливом через специальное сопло 3. Электрохимическое вырезание заготовок сложного контура, а также чистовые операции вырезания выполняют непрофилированным подвижным электродом — проволокой 2, перемещающейся в зоне обработки со скоростью vэи (рис. 3.8, б). Верхний конец проволоки закрепляют в насадке сопла, которая формирует струю электролита. Электрод-проволоку силой Рпротягивают в вертикальном направлении для обеспечения равномерности её износа. Устройство с проволокой перемещается (Ds) вдоль заданной траектории реза. Направление реза определяется геометрической суммой векторов продольной

Рис. 3.8. Схемы электрохимического разрезания (а), профильного вырезания (б) и электрохимического точения (в): 1 — заготовка, 2 — электрод-инструмент, 3 — сопло для подачи электролита Для выполнения фасонного реза используют станки с ЧПУ, где векторы подач могут изменяться на каждом следующем участке реза с помощью управляющей программы станка. Этим способом вырезают из листа заготовки фасонной формы, производят раскрой и разрезание листового материала толщиной не более 20 мм. По этой же схеме изготавливают пазы, щели, подрезают нежёсткие заготовки, например, пружины. Заготовки в процессе электрохимического разрезания проволочным электродом-инструментом не деформируются, а кромки на обработанных поверхностях округляются и не имеют заусенцев. Электрохимическое точение.Метод электрохимического точения используют для образования цилиндрических, торцовых и фасонных поверхностей тел вращения на заготовках из труднообрабатываемых резанием металлов и сплавов (рис. 3.8, в).По кинематике схема электрохимического точения подобна схеме точения заготовки фасонным токарным резцом. Однако электрод-инструмент 2 в отличие от токарного резца не имеет механического контакта с заготовкой 1, а находится от неё на расстоянии межэлектродного зазора. Электрод-инструмент может двигаться как с поперечным, так и с продольным движениями подачи. Электролит подают в межэлектродный промежуток принудительно. В связи с отсутствием при электрохимическом точении силового воздействия на заготовку этим методом можно обрабатывать заготовки с диаметром до нескольких метров при толщине стенки, измеряемой долями миллиметра. Минимальная погрешность размеров при этом не превышает 0,01…0,03 мм. Электрохимическое протягивание. Этим способом обрабатывают наружные и внутренние поверхности на заготовках, имеющих предварительно обработанные поверхности, по которым можно базировать электрод-инструмент (рис. 3.9, а). Его устанавливают относительно заготовки 1 с помощью диэлектрических направляющих 3. Электрохимическое протягивание осуществляют при продольном (иногдас вращением) перемещении электрода-инструмента 2 с движением подачи Ds.

Рис. 3.9. Схемы электрохимического прошивания (а) и калибрования (б) По такой схеме выполняют чистовую обработку цилиндрических отверстий, нарезание резьб, изготовление шлицов, винтовых канавок. Электрохимическое калиброваниеприменяют для повышения точности формы и геометрических размеров предварительно выполненных наружных или внутренних поверхностей заготовок удалением с обрабатываемой поверхности незначительных припусков (0,3…0,5 мм). Чаще всего электрохимическое калибрование осуществляют при неподвижных электродах (рис. 3.9, б). Исходная шероховатость поверхности перед калиброванием должна быть достаточно высока и соответствовать значениям Ra= 12,5…25 мкм.Режим и длительность электрохимического калибрования подбирают такими, чтобы обеспечивалось достижение заданной по чертежу точности размеров и шероховатости поверхности в пределах Ra= 0,16…2,5 мкм. Электрохимическим травлениемназывают удаление оксидов и окалины с поверхностей заготовок из углеродистых и легированных сталей,цветных металлов и сплавовв электролитах. Используют травление и для выявления структуры материала. Растворы, используемые при травлении, называют травителями. В зависимости от полюса источника тока, к которому подключена заготовка, выделяют анодные и катодные методы травления. В процессах, основанных на анодном травлении, катод изготавливают из свинца, а в качестве электролитов применяют растворы серной (НСl) или соляной (H2SO4) кислот с добавлением азотной (HNO3) или плавиковой кислоты (HF).Кислота проникает через поры окалины до поверхности заготовки и вступает во взаимодействие с основным металлом. Она действует на основной металл как растворитель и вызывает бурное выделение водорода в виде пузырьков. Пузырьки водорода разрыхляют и механически сбивают окалину. Анодное травление протекает очень интенсивно. Поэтому важно, чтобы процесс был прекращён непосредственно после удаления оксидов с поверхности заготовки, так как продолжение травления приведёт к растравливанию и неоправданным потерям основного материала. В результате травления получают слегка шероховатую поверхность. Такая поверхность пригодна для нанесения на неё покрытия и обеспечивает хорошее сцепление покрытия с основным металлом. Чрезмерно растравленная заготовка имеет чёрную глубоко изъеденную поверхность. При катодном травлении заготовку подключают к отрицательному полюсу источника тока, а анодом становится свинцовая пластина. Катодное травление происходит за счёт химического восстановления металла из окиси железа и механического отрыва окислов выделяющимся водородом. Этот метод травления позволяет полностью защитить металл от растравливания. Однако при катодном травлении возможно насыщение обрабатываемой поверхности водородом и появление так называемой водородной хрупкости заготовки. Травление цветных металлов производят как для окончательной отделки поверхности заготовки с последующим её пассивированием или лакированием, так и для подготовки поверхности к нанесению гальванического покрытия. |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 15261. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

и поперечной

и поперечной  подач.

подач.