Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Крепление свободных концов канатаКрепление каната должно выдерживать большее усилие, чем сам канат. Недостаточно надежное крепление каната может стать причиной серьезной аварии и даже человеческих жертв.

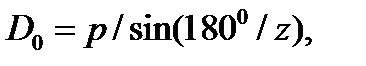

Рисунок 4.4 – Крепление концов канатов в конусной втулке клином (а) и заливкой (б): 1 – корпус втулки, 2 – клин, 3 – канат, 4 – обмотка

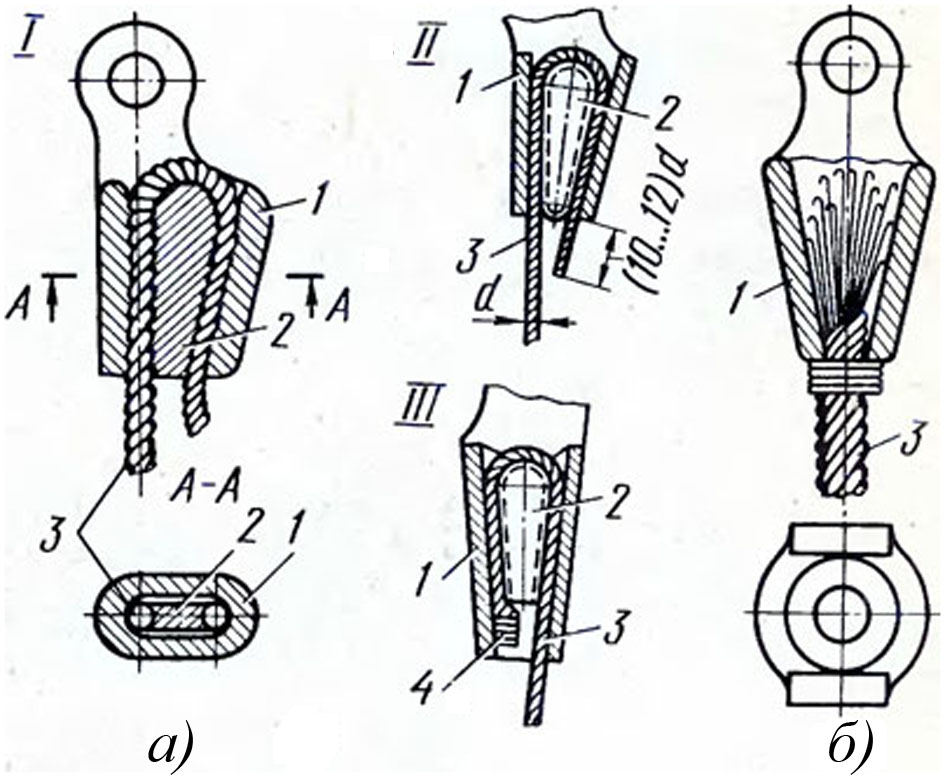

Наиболее распространено крепление свободных концов каната в конусной втулке клином (рисунок 4.4, а). В плоское сужающееся отверстие стального кованого, штампованного или литого корпуса 1 пропускают канат 3 таким образом, чтобы оба конца его выходили из узкой стороны отверстия (рисунок 4.4, I). Затем в петлю, образуемую частью каната, выходящего из широкой стороны отверстия, закладывают стальной или чугунный клин 2 и затягивают его канатом. При этом канат зажимается между внутренними поверхностями отверстия в корпусе и клином, имеющим на боковых поверхностях канавки для плотного прилегания каната,и удерживается силами трения. Канат следует крепить так, чтобы продолжение оси рабочей (нагруженной) ветви каната проходило через центр отверстия в проушинах корпуса конусной втулки, иначе канат будет перегибаться, что приведет к его обрыву. Второй конец каната должен быть выпущен за край корпуса на длину, равную 10…12 диаметрам каната (рисунок 4.4, II), или заделан так, как показано на рисунке 4.4, III. Такое крепление каната легко демонтировать: достаточно бородком, вставленным с узкой стороны отверстия, выбить клин. Недостаток этой конструкции в том, что трудно крепить канаты больших диаметров, так как они плохо сгибаются. Канаты больших диаметров крепят в конусной втулке заливкой (рисунок 4.4,6). Конец каната 3, продетый с узкой стороны в отверстие втулки 1, расплетают на отдельные проволоки, предварительно перевязав канат в месте выхода его из втулки. Затем у каната вырезают пеньковый сердечник и образовавшуюся кисть затягивают внутрь втулки. Внутреннюю поверхность втулки и проволоки протравливают соляной кислотой и заливают втулку припоем или баббитом, а в особо ответственных случаях – свинцом или цинком. Так крепят канаты-стяжки большого диаметра, поддерживающие удлиненные стрелы. Этот способ надежен, но имеет и недостатки: неразъемность соединения и сложную конструкцию.  На рисунке 4.5, а показано крепление каната 2 на коуше 1 с обмоткой 3 заплетки и с использованием болтовых зажимов 4. Коуш 1 (рисунок 4.5, б) крепления имеет на наружной стороне канавку, в которую укладывают петлю каната. В первом случае (рисунок 4.5, I) расплетают на пряди конец каната, на длине m вырезают пеньковый сердечник и, плотно обтянув коушпетлей каната, вплетают пряди расплетенного конца в канат, прокалывая его специальным инструментом. Последний прокол каждой прядью выполняют только половиной проволок пряди. Число проколов каната каждой прядью зависит от диаметра каната. Последний прокол можно выполнять не всеми прядями, а только половиной. Заплетка должна доходить до самой обоймы и иметь на всей длине плотную обмотку 3 из мягкой проволоки. Длина заплетаемой части m должна быть не менее20…25 диаметров каната. Надежность крепления этого типа зависит от качества выполнения заплетки и обмотки. Во втором случае (рисунок 4.5, II) конец каната после закладки его в канавку коуша закрепляют зажимами 4. Применяют обыкновенные (рисунок 4.5, в) или рожковые (рисунок 44.5, г) зажимы. Минимальное число зажимов зависит от диаметра каната (мм) и должно быть не менее 3-х штук. Расстояние между зажимами n и длина нерабочего конца каната n1 после зажима должны быть равны не менее шести диаметрам каната.

Рисунок 4.5 – Крепление концов каната на коуше: а – общий вид крепления; б – коуш; в, г — обыкновенный и рожковый болтовые зажимы; 1 – коуш, 2 – канат, 3 – обмотка, 4 – зажимы

Все гайки зажимов располагают со стороны, противоположной концу каната (рисунок 4.5, II). Крепление считается нормальным, когда после затяжки гаек зажимов общий размер сжатых канатов составляет 0,6 от удвоенного номинального диаметра. Петлю и ее крепление проверяют натяжением каната под нагрузкой, после чего дополнительно затягивают гайки зажимов до указанного предела. Свободный конец каната обязательно приматывают мягкой проволокой к рабочей ветви на длине не менее двух диаметров каната. Крепление концов каната является особо ответственной операцией, поэтому эту работу должен выполнять профессиональный специалист.

Браковка стальных канатов На стадии эксплуатации решающим фактором в продлении срока службы каната является его защита от коррозии и абразивного износа путем регулярной очистки каната от старой смазки с осевшими на ней абразивными частицами и нанесение свежей разогретой канатной смазки. Особое внимание должно уделяться защите мест крепления концов канатов, в которых прочность каната на 10…15 % ниже прочности остальных мест. К установке на грузоподъемной машине нельзя допускать канаты, имеющие видимые дефекты: утолщения и утонения каната, перегибы, заломы, волнистость, жучки, выпучивание прядей, проволок, сердечника и др. Для безопасной эксплуатации грузоподъемных машин необходимо регулярно отслеживать состояние каната и производить его замену при достижении предельно допустимых норм износа. В процессе эксплуатации каната происходит истирание проволок, уменьшение диаметра каната, обрыв прово-лок, появляется волнистость каната. Основанием для выбраковки каната является число оборванных проволок на контрольной длине, равной шести или тридцати диаметрам каната. Число оборванных проволок зависит от общего числа проволок в канате, режима работы и вида свивки каната. Канат также подлежит браковке независимо от числа оборванных проволок при уменьшении его диаметра на 7 % от первоначального, указанного в сертификате. Канат также бракуется при уменьшении диаметра проволок во внешнем слое прядей на 40 %. Канат нельзя допускать в эксплуатацию при появлении волнистости в канате, если высота волны свободно лежащего каната достигла 4/3 диаметра каната на длине в 25 диаметров каната.

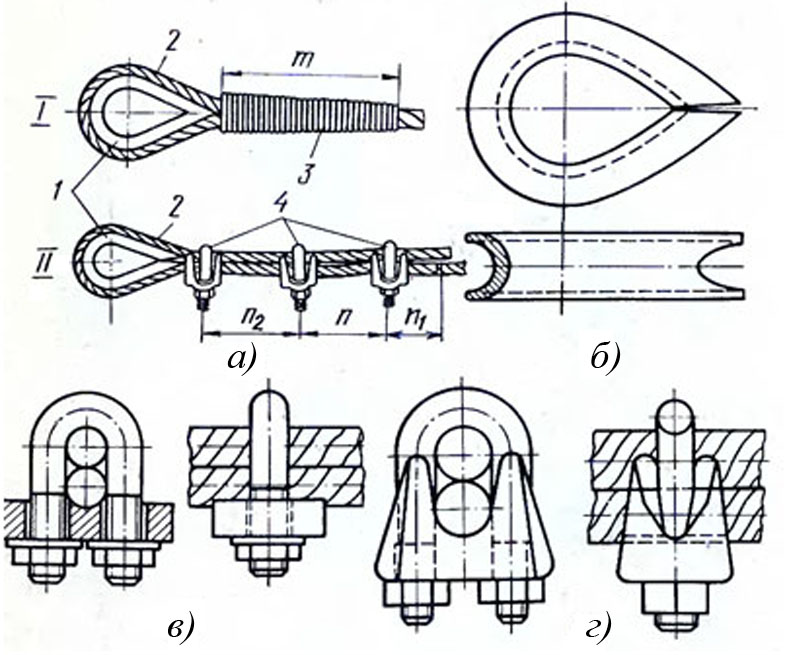

Лекция № 5 (2 часа) Грузоподъемные цепи План лекции 5.1 Грузовые сварные цепи 5.2Пластинчатые грузовые цепи. 5.3 Звездочки. 5.4 Сравнительная оценка гибких органов. Грузовые сварные цепи Для уменьшения размеров и массы передаточных механизмов и грузоподъемных( например, ручных талей) вместо стальных канатов применяют специальные цепи. Грузовые цепи бывают двух видов, различаемых по конструкции и методу их производства: грузовые сварные и грузовые пластинчатые. Их используют в качестве чалочных приспособлений для подвешивания грузов к грузозахватным узлам, а также в качестве основных подъёмных органов для талей, тельферов, лебёдок и кранов с ручным приводом. Грузовые сварные цепи, имеющие звенья овальной формы (рисунок 5.1, а), изготовляют из круглой горячеканатной стали марок Ст2 и Ст3 с помощью стыковой сварки. Для снятия внутренних напряжений, возникающих при сварке, цепь после изготовления подвергают отжигу. Сварные цепи имеют своим преимуществом гибкость и способность обеспечивать работу с блоками и барабанами малых диаметров; цепи просты и дешевы в производстве. К недостаткам сварных цепей относят: большой собственный вес, малые допускаемые скорости, значительный износ и чувствительность к перегрузкам. Цепи диаметром менее 5 мм изготовляют из круглой качественной калиброванной холоднотянутой стали. Основными размерами цепи являются: шаг р, равный большей оси внутреннего овала, диаметр заготовки звена d и ширина звена В (рисунок 5.1). При значении p = 2,6d цепи называют короткозвенными, а приp = 3,6d – длиннозвенными. В грузоподъемных механизмах применяют только короткозвенные цепи.

Рисунок 5.1– Круглозвенная цепь: а – схема цепи; б – внешний вид цепи

Сварные цепи по степени точности изготовления могут быть калиброванными(исполнение 1) и некалиброванными(исполнение 2). Некалиброванные цепи вследствие большого отклонения шага могут работать только на гладких блоках и барабанах со скоростями не более 1,5 м/с. Калиброванные цепи работают на звездочках или барабанах, имеющих специальные гнезда, со скоростями не более 0,5 м/с. После завершения монтажа сварные цепи испытывают под нагрузкой, составляющей половину разрывной. Цепи стандартизованы по ГОСТ 2319-81, причём диаметр заготовки звена некалиброванных цепей принят в пределах от 2 до 60 мм; в качестве грузовых применяют цепи диаметром от 5 мм и выше. Разрывная нагрузка Fр от 0,64 до 136 т. Цепи рассчитывают на растяжение с пониженными допускаемыми напряжениями, так как внутренние напряжения в звеньях считают статически неопределимыми; кроме того, при работе цепей возникают добавочные напряжения изгиба при охвате цепями барабанов или блоков. Поэтому расчётная формула учитывает не напряжения, а нагрузки (силы):

где Fp – разрушающая нагрузка; Fmax– наибольшая допустимая нагрузка; nц – запас прочности при растяжении. При определении Fmax разрушающую нагрузку Fpпринимают по ГОСТ 2319-55. Величину запаса прочности nц принимают в зависимости от следующих факторов: - при ручном приводе и некалиброванных цепях nц =3; - при калиброванных цепях nц = 4; - при машинном приводе и калиброванных цепях nц = 6; - при некалиброванных цепях nц = 8; - при использовании сварных цепей для подвешивания груза к крюку или траверсе принимают nц = 6.

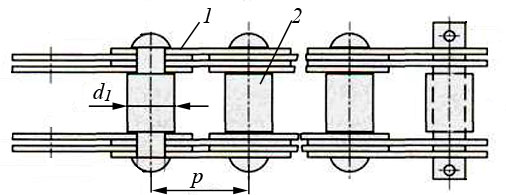

Пластинчатые грузовые цепи Пластинчатые шарнирные грузовые цепи применяютв качестве подъёмных органов для ручных талей. При наличии машинных приводов эти цепи применяют для машин большой грузоподъёмности при скоростях, не превышающих 1,5 м/сек. Для бесшумной работы скорость понижают до 0,25 м/с. Конструкция цепей имеет сходство с приводными цепями. Цепи состоят из пластин 1, которые шарнирно соединены между собой круглыми валиками 2 (рисунок 5.2). Число пластин зависит от нагрузки на цепь и может быть в пределах от 2 до 12. Пластины удерживают на цапфах валиков, которые расклёпаны на концах. Применяют и другие способы фиксирования пластин на цапфах, в том числе шплинты с шайбами или без них.Параметры шарнирных пластинчатых грузовых цепей стандартизированы (ГОСТ 191-82, тип G).

Рисунок 5.2 – Пластинчатая грузоподъемная цепь: а – схема цепи; б – внешний вид цепи

К недостаткам пластинчатых цепей следует отнести недопустимость усилий, направленных под углом к плоскости вращения звеньев: так как это вызывает значительные напряжения изгиба в пластинах и может привести к поломке валиков. Эти цепи весьма чувствительны к пыли и грязи, ускоряющей абразивный износ, поэтому применение пластинчатых цепей в открытых грузоподъёмных машинах не рекомендуется. Расчёт пластинчатых цепей ведут на растяжение по формуле (4.1), причём запас прочностиnц, при скорости не свыше 1 м/сек, принимают nц= 6, при скорости 1…1,5 м/сек – nц =8.

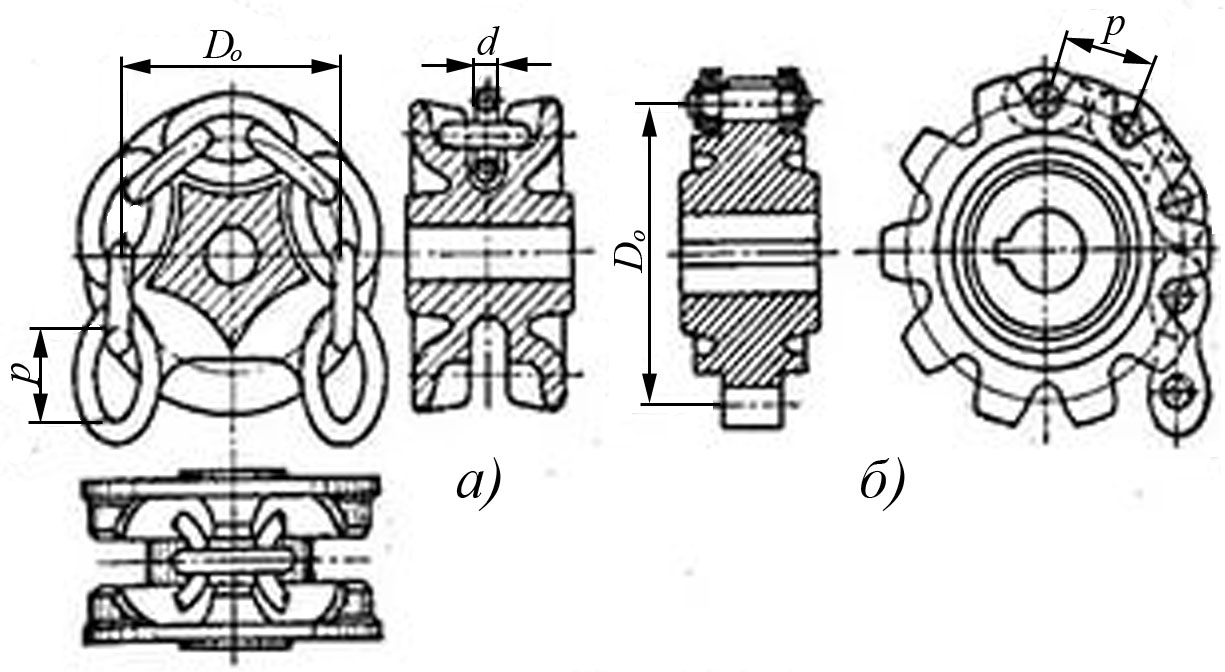

Звездочки Звенья сварных калиброванных и пластинчатых цепей в грузоподъемных машинах набегают на звездочки (зубчатые блоки), входят в зацепление с их зубцами и, обогнув звездочки на некоторой части окружности, сбегают с них, свободно провисая вниз. Звездочки для сварных калиброванных цепей выполняют, как правило, литыми из чугуна или стали с углублениями, соответствующими очертаниям и размерам цепных звеньев (рисунок 5.3, а).Звездочки выполняют многогранными, при этом длина каждой грани равна длине звена цепи. Звездочки для пластинчатых цепей изготовляют из стального литья или прокатной стали с фрезерованными зубьями отдельно от вала (рисунок 5.3, б), а при малых диаметрах – вместе с ним.

Рисунок 5.3 – Звездочка для сварной (а) и пластинчатой (б) цепи

Рисунок 5.4 – Образцы звездочек для сварной (а) и пластинчатой (б) цепи

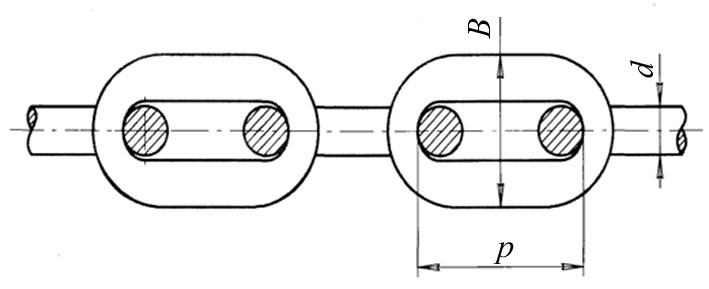

Размеры звездочек в первую очередь зависят от шага цепи. Диаметр начальной окружности звездочки определяется по выражению

гдеp – шаг цепи; z– число зубьев звездочки (рекомендуетсяz ≥ 8). Профиль звездочек для круглозвенных тяговых цепей строят по ГОСТ 13561-89. Профиль звездочек для круглозвенных тяговых цепей строят по ГОСТ 592-81.

|

|||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 888. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

а)

а)

б)

б)

а)

а)

б)

б)

а)

а)

б)

б)