Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

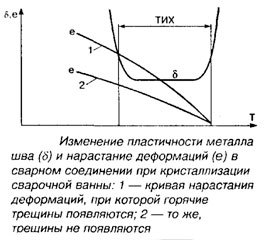

Горячие трещины в сварных соединениях. Механизм образования трещин в металле шва. Меры, направленные на снижение склонности сварных соединений к образованию горячих трещин.Трещины являются наиболее опасным дефектом сварных соединений. Появление трещины в большинстве случаев фактически означает начало разрушения сварной конструкции. Возникающие в сварных соединениях трещины, исходя из температурного интервала и природы их образования, можно разделить на три группы: горячие (кристаллизационные), холодные и ламелярные. Горячие трещинызарождаются при высоких температурах в процессе кристаллизации металла. К горячим или кристаллизационным, относят трещины, возникающие при температурах, близких к линии солидуса, т.е. в период кристаллизации и затвердевания сварочной ванны, когда металл находится в температурном интервале хрупкости (ТИХ), т.е. в пределах между температурой его верхней границы Твг и нижней границы Тнг. Для низколегированной стали это соответствует температурам примерно 1450°С (Твг) и 1350°С (Тнг). В этом интервале между образующимися кристаллитами еще существуют более легкоплавкие прослойки, затвердевающие в последнюю очередь при более низкой температуре из-за наличия в них повышенного процента примесей (С, S, Р и др.). Эти прослойки оказываются недостаточно пластичными для того, чтобы противостоять при высокой температуре возникающим сварочным напряжениям, что приводит к образованию микротрещин, которые, развиваясь между кристаллитами, могут разрушить соединение. В последующем трещины могут развиваться при его остывании. Чаще всего микро- и макротрещины образуются в металле шва, но могут быть и в зоне термического влияния. В зависимости от ориентации но отношению к оси шва горячие трещины бывают продольными, поперечными и комбинированными. Они выходят или не выходят на поверхность шва. Поверхность выходящих наружу трещин обычно окислена и окрашена в цвета побежалости; поверхность внутренних трещин имеет серо-белый цвет без металлического блеска. Основная причина возникновения горячих трещин связана с потерей способности металла в определенный период кристаллизации противостоять без разрушения растущим при охлаждении шва растягивающим напряжениям.  При кристаллизации металл шва проходит через так называемый температурный интервал хрупкости (ТИХ), в котором металл находится в твердожидком состоянии. Этот интервал начинается с переплетения растущих кристаллов и их срастания в жесткий каркас, при этом остающийся в каркасе жидкий металл не имеет возможности перетекать из одною межзеренного пространства в другое. Такая двухфазная агрегатная система отличается малой прочностью и очень низкой деформационной способностью, ее пластичность составляет доли процента. Окончание температурного интервала хрупкости наступает, когда металл практически полностью затвердевает и его прочностные и, главное, пластические свойства резко улучшаются. Кривая изменения пластичности металла при переходе через ТИХ показана на рисунке.

Химический состав расплава, позволяющий уменьшить ТИХ и увеличить пластичность металла шва, может быть получен путем максимально возможного снижения содержания серы и фосфора, а в некоторых случаях и углерода (особенно при сварке среднеуглеродистых сталей), введения модификаторов - циркония, титана, ванадия и ниобия, способствующих измельчению зерна, а также создания двухфазной структуры (например, аустенитно-ферритной при сварке ряда высоколегированных сталей). Сварку сталей, склонных к образованию горячих трещин, следует выполнять на малой эффективной погонной энергии (малой силе тока) валиками небольшого сечения, при этом необходимо обращать внимание на (форму проплавления однопроходного шва (или валика). Коэффициент формы проплавления должен находиться в пределах 1,5-5. При слишком малом коэффициенте проплавления столбчатые кристаллы металла шва растут навстречу друг другу и встречаются торцами, на поверхности которых вследствие ликвации находятся в повышенном количестве примеси, в том числе сера и фосфор. Иногда следует использовать предварительный подогрев до температуры 150 - 400 °С или применять рациональную последовательность наложения валиков шва (например, вести сварку каскадом), что позволяет отдалить момент возникновения чрезмерных растягивающих напряжений и снизить скорость охлаждения и нарастания деформаций. В ряде случаев положительный эффект даст сварка на пониженной скорости. При сварке крайне жестких конструкций из углеродистых, низколегированных и легированных сталей появление горячих трещин можно избежать, используя электроды, предназначенные для сварки разнородных сталей, особенно с высоким содержанием никеля в наплавленном металле, обеспечивающими получение металла шва с пластичной аустенитной структурой. Горячие трещины, образующиеся при сварке некоторых сталей в зоне термического влияния, своим происхождением обязаны тем, что на границах зерен этих металлов собираются поверхностно-активные элементы, в том числе вредные примеси. В результате на межзеренных границах появляются легкоплавкие прослойки и включения. Под воздействием теплоты сварочной дуги они оплавляются с образованием трещин при наличии достаточных растягивающих напряжений. Снизить опасность появления горячих трещин в зоне термического влияния при ручной дуговой сварке данных сталей можно, применяя режимы сварки с минимальной эффективной погонной энергией. |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 550. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

Одновременно с кристаллизацией металла шва при охлаждении идет процесс образования и роста растягивающих сварочных напряжений. Эти напряжения вызывают деформацию растяжения металла шва, которая, как и напряжение, увеличивается со снижением температуры. Если в период пребывания металла шва в ТИХ нарастающая деформация растяжения превысит пластичность металла, то произойдет разделение зерен по жидким прослойкам, т. е. образование трещин. Если деформация растяжения в период ТИХ окажется меньше деформационной способности самого металла, то образование горячих трещин не произойдет. Графически это представлено на рисунке. Кривая δ характеризует изменение пластичности металла шва в ТИХ, а кривые e - нарастание деформаций в сварном соединении в процессе остывания. При темпе деформаций, характеризуемой кривой 1, появляются трещины, кривой 2 - не появляются. Из рисунка видно, что для того, чтобы предупредить образование трещин необходимо уменьшить величину ТИХ и повысить пластические свойства металла в этом интервале, а также снизить скорость нарастания сварочных деформаций. В этом случае вероятность пересечения кривых δ и е минимальная. Повысить стойкость металла шва против образования горячих трещин при ручной дуговой сварке можно за счет получения благоприятного химического состава металла шва, применения рациональной технологии сварки, грамотного проектирования сварного узла, уменьшающего его жесткость и количество наплавленного металла.

Одновременно с кристаллизацией металла шва при охлаждении идет процесс образования и роста растягивающих сварочных напряжений. Эти напряжения вызывают деформацию растяжения металла шва, которая, как и напряжение, увеличивается со снижением температуры. Если в период пребывания металла шва в ТИХ нарастающая деформация растяжения превысит пластичность металла, то произойдет разделение зерен по жидким прослойкам, т. е. образование трещин. Если деформация растяжения в период ТИХ окажется меньше деформационной способности самого металла, то образование горячих трещин не произойдет. Графически это представлено на рисунке. Кривая δ характеризует изменение пластичности металла шва в ТИХ, а кривые e - нарастание деформаций в сварном соединении в процессе остывания. При темпе деформаций, характеризуемой кривой 1, появляются трещины, кривой 2 - не появляются. Из рисунка видно, что для того, чтобы предупредить образование трещин необходимо уменьшить величину ТИХ и повысить пластические свойства металла в этом интервале, а также снизить скорость нарастания сварочных деформаций. В этом случае вероятность пересечения кривых δ и е минимальная. Повысить стойкость металла шва против образования горячих трещин при ручной дуговой сварке можно за счет получения благоприятного химического состава металла шва, применения рациональной технологии сварки, грамотного проектирования сварного узла, уменьшающего его жесткость и количество наплавленного металла.