Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Сварка трением, схемы процесса сварки, параметры режима сварки.

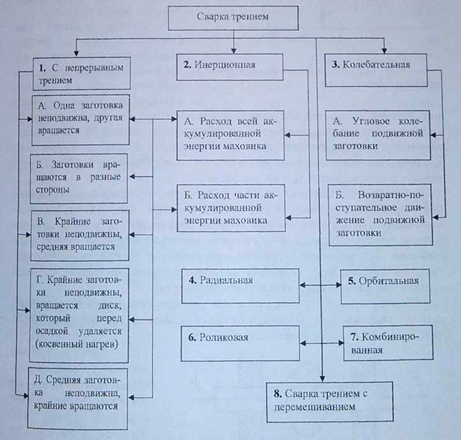

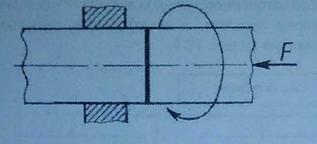

При сварке трением механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в тепловую непосредственно в месте будущего соединения. Такое сосредоточенное тепловыделение обусловливает основные особенности сварки трением. Классификация основных способов сварки трением представлена на рис. 12.1. Наибольшее распространение получили способы 1и 2. Рис.12.1. Классификация основных способов сварки трением Простейшая и наиболее распространённая схема процесса сварки трением (способ 1А) приведена на рис. 12.2. Две детали устанавливаются по одной оси в зажимах машины. Металл, ставший пластичным в процессе трения, выдавливается из стыка в радиальных направлениях под действием осевого усилия. Происходит осадка - сближение деталей. Выдавленный металл (грат) имеет форму сдвоенного кольца, симметрично располагающегося по обе стороны плоскости стыка. Окисные плёнки, покрывавшие торцовые поверхности деталей до начала сварки, разрушаются и частично удаляются с выдавленным металлом, а также исчезают из стыка вследствие диффузии.  Стадия нагрева завершается прекращением относительного вращения свариваемых деталей. В этот момент в контакт оказываются вовлечёнными ювенильные поверхности металла, доведённого до состояния повышенной пластичности. Для завершения процесса получения прочного соединения этот металл подвергается проковке, т. е. дополнительному обжатию осевым усилием, величина которого остаётся неизменной (равной усилию при нагреве) или может быть увеличена. В соответствии с приведённой циклограммой весь цикл сварки удобно рассматривать состоящим из шести фаз, длительность которых составляет τ1, τ2, τ3, τ4, τ5, и τ6. В первой фазе τ1 происходит начальная притирка поверхностей трения. По мере увеличения частоты вращения n момент трения М сначала возрастает, а затем снижается. В контакт вступают отдельные микровыступы. Они деформируются, происходит их срез, внедрение друг в друга. Появляются первые очаги схватывания. Граничное трение сменяется сухим трением. В течение второй фазы τ2 происходит лавинообразное увеличение числа взаимодействующих микроконтактов, увеличение фактической площади касания, быстрый рост температуры в стыке. С ростом температуры Т снижается σт свариваемого металла и его сопротивление деформации. Момент трения достигает величины M1max. Трение распространяется на всю поверхность - контакта, появляется слой пластифицированного металла, являющегося как бы смазочным материалом. Третья фаза τ3 отличается постоянным подъёмом температуры металла и, как следствие, спадом момента трения М. Начинается вытеснение из стыка пластифицированного металла (начинается образование грата). Температура в зоне контактирования достигает максимального значения. Момент трения М, потребляемая мощность Ри скорость осадки Voc стабилизируются. Четвертую фазу τ4 называют фазой квазистационарного процесса трения. Она характеризуется установившимся состоянием многих параметров процесса (М, Р, Т, Voc). Металл в зоне стыка пластифицирован, поверхности трения активизированы, обломки плёнок окислов и инородные включения удалены в грат. Детали сближаются на расстояние ΔL. Таким образом, контактные поверхности подготовлены к образованию сварного соединения. Пятая фаза τ5 характеризуется уменьшением п до нуля, а также сначала ростом М и Р, затем снижением их значений до нуля. Снижается температура в стыке. Величина осадки ΔL достигает своего максимального значения. Наступает момент полной остановки с образованием металлических связей. Шестая фаза τ6 - фаза проковки. Усилие проковки обычно равно осевому усилию при сварке либо возрастает. После этого изделие освобождается из зажимов и продолжает охлаждаться в естественных условиях. Основными параметрами режима сварки трением являются: 1) давление при нагреве рн; 2) давление проковки рков; 3) время нагрева τн; 4) время проковки τков; 5) частота вращения n; 6) осадка при нагреве Δн; 7) суммарная осадка Δсум. Оптимальные параметры процесса сварки трением можно определить опытным путём. В этом случае в качестве ориентиров могут быть использованы табличные данные по опробованным режимам. Применение: Хорошо свариваются черные металлы (исключением является чугун), малоуглеродистая, среднеуглеродистая, низко- и среднелегированная стали, жаропрочная сталь, а также быстрорежущая сталь марок Р9 и Р18 с конструкционной сталью марок 40 и 40Х (и близких к ним). Хорошо свариваются алюминий со всеми его сплавами, медь, латунь и другие одноименные цветные металлы. Прочные и пластичные соединения образуются при сварке трением алюминия с медью, меди со сталью, алюминия со сталью. Сварка трением широко внедрена: в автомобилестроении - деталей рулевого управления, карданных валов легковых и грузовых автомобилей, полуосей, картеров задних мостов автомобилей, клапанов двигателей внутреннего сгорания, цилиндров гидросистем и др.; в тракторостроении - деталей рулевого управления, планетарных передач, валов отбора мощности, катков, траков, роторов турбонагнетателей дизельного двигателя и др.; в электропромышленности - деталей высоковольтной аппаратуры, выводов бумагомасляных конденсаторов, кислотных аккумуляторов и анодов игнитронов, поршней пневмоцилиндров сварочных машин и др.; в инструментальном производстве - при массовом изготовлении концевого режущего инструмента (фрезы, сверла, метчики). |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 539. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

Сварка трением - это сварка давлением, при которой нагрев осуществляется трением, вызванным относительным перемещением свариваемых частей или инструмента.

Сварка трением - это сварка давлением, при которой нагрев осуществляется трением, вызванным относительным перемещением свариваемых частей или инструмента. Одна из них неподвижна, другая вращается. На сопряжённых торцах деталей, прижатых друг к другу осевым усилием F, возникают силы (момент) трения. Работа, затрачиваемая на их преодоление, при относительном вращении свариваемых заготовок преобразуется в теплоту, которая выделяется на поверхностях трения и в приповерхностных слоях металла, нагревая их до температуры сварки. Таким образом, в стыке действует внутренний источник тепловой энергии, вызывающий быстрый локальный нагрев небольших объёмов металла.

Одна из них неподвижна, другая вращается. На сопряжённых торцах деталей, прижатых друг к другу осевым усилием F, возникают силы (момент) трения. Работа, затрачиваемая на их преодоление, при относительном вращении свариваемых заготовок преобразуется в теплоту, которая выделяется на поверхностях трения и в приповерхностных слоях металла, нагревая их до температуры сварки. Таким образом, в стыке действует внутренний источник тепловой энергии, вызывающий быстрый локальный нагрев небольших объёмов металла.