Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

РАСЧЁТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬСтр 1 из 6Следующая ⇒ ПРОЕКТ УЧАСТКА ВОССТАНОВИТЕЛЬНОГО РЕМОНТА ВЕДУЩЕГО ВАЛА ЗАДЕНГО МОСТА АВТОМОБИЛЯ ЗИЛ 5301 Пояснительная записка

Руководитель: Разработал: __________ /С.П. Кочнев/ __________ /Д.В. Пермяков /

Екатеринбург 2013 Содержание

Введение.......................................................................................... 4 1 Общая часть................................................................................. 6 1.1 Исходные данные..................................................................... 6 1.2 Характеристика объекта проектирования .............................. 6 2 Расчётно-технологическая часть................................................. 8 2.1 Обоснование размера производственной партии................... 8 2.2 Выбор рационального способа восстановления детали......... 8 2.3 Последовательность операций технологического процесса.. 9 2.4 Расчёт припусков на механическую обработку...................... 10 2.5 Выбор оборудования, режущего и измерительного инструмента............................................................................................. 11 2.6 Расчёт режимов обработки и норм времени........................... 12 2.6.1 Определение основного времени.......................................... 13 2.6.2 Расчёт режимов обработки и норм времени........................ 14 2.6.3 Определение подготовительно-заключительного времени. 16 2.7 Расчёт годовой трудоёмкости работ на участке..................... 16 2.8 Расчёт количества производственных рабочих...................... 17 2.9 Расчёт количества основного оборудования.......................... 18 2.10 Расчёт площади и планирование участка с расстановкой оборудования 19 3 Общая характеристика участка.................................................. 20 4 Охрана труда и окружающей среды.......................................... 21  4.1 Расчёт естественного и искусственного освещения................. 21 4.2 Расчёт вентиляции.................................................................... 21 4.3 Техника безопасности, производственная гигиена и санитария 22 Заключение..................................................................................... 25 Список использованных источников............................................. 26 ВВЕДЕНИЕ

Ремонт автомобилей, как производственный процесс восстановления утраченной ими работоспособности возник одновременно с появлением транспорта. По мере увеличения наработки автомобилей под действием нагрузок и окружающей среды искажаются формы рабочих поверхностей и изменяются размеры деталей; увеличиваются зазоры в подвижных и снижаются натяги в неподвижных соединениях; нарушается взаимное расположение деталей, что приводит к нарушению зацепления зубчатых передач, возникновению дополнительных нагрузок и вибраций; снижаются упругие и эластичные свойства, намагниченность; появляются усталостные и коррозионные разрушения и т.д. В результате перечисленных процессов отдельные детали и соединения при различных наработках теряют работоспособность. Долговечность деталей зависит от выполняемых ими функций, широкого диапазона действующих нагрузок и скоростных режимов, разнообразия видов трения, используемых материалов, наличия отклонений в их свойствах, различия в допусках на размеры, качества обработки поверхностей, взаимного расположения деталей, влияния условий эксплуатации. Вот почему за срок службы автомобиля, определяемый долговечностью базовых деталей, значительное число деталей требует замены или восстановления. Стоимость восстановления этих деталей не превышает 10-50% стоимости их изготовления. Это достигается только при наличии, централизованного ремонта в условиях АРП с специально оборудованными производственными цехами участками и отделениями. При этом достигается большая экономия металла и энергетических ресурсов. В последнее время АРП либо закрываются, либо перепрофилируются из-за малой эффективности или неконкурентоспособности с автомобильными заводами и автомобильными иностранными производствами. Целенаправленная работа завода изготовителя по повышению ресурса рам и кабин и доведению их до срока службы автомобиля способствует резкому сокращению сферы применению КР полнокомплектным автомашинам (Камаз, ЗиЛ). Это тенденция развития авторемонтного производства вызывает изменения функции АРП, которая становится преимущественно предприятием по капитальному ремонту агрегатов. ОБЩАЯ ЧАСТЬ

Исходные данные

Ведущий вал заднего моста изготавливается из стали марки 40ХС. Это конструкционная, легированная, хромистая сталь, содержащая 0,4% углерода и до 1,5% хрома. Легирующие компоненты увеличивают прокаливаемость стали, чем достигается равномерное распределение и улучшение её свойств по сечению. Имеет зеленоватый или желтоватый цвет. Температура закалки стали марки 40ХС равна 860°С, а температура отпуска - 500°С. Вал относится к классу деталей "круглые стержни" работает в тяжелых условиях, больших крутящих моментов при высоких скоростях.

Характеристика объекта проектирования

Восстановительный участок производит ремонт ведущих валов заднего моста автомобиля ЗиЛ-5301. На данном участке выполняются станочные, наплавочные и др. работы необходимые для устранения. Ведущие валы заднего моста после разборки, мойки и дефектовки поступают на данный участок, где их в зависимости от дефекта восстанавливают.

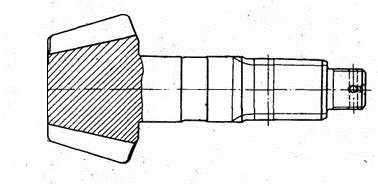

Рисунок 1 - Ведущий вал заднего моста (материал: 40ХС, твердость: HRC350) Таблица 1 – Дефектная карта (в миллиметрах)

На данном валу возможны следующие виды дефектов: 1) ремонт наружной поверхности распорную втулку; 2) ремонт поверхности под роликоподшипник 3) ремонт шлицев по толщине; 4) ремонт зубьев шестерни; 5) восстановление резьбы. РАСЧЁТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1 Обоснование размера производственной партии

где N – производственная программа изделий в год (принять 6-10 тыс. в год). N = 6000; n - число деталей в изделии; n=1 t – необходимый запас деталей в днях для обеспечения непрерывности сборки; Для средних деталей берем t = 5 дней.

Принимаем x= 119

|

||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 397. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

(2.1)

(2.1) - число рабочих дней в году.

- число рабочих дней в году.