Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Практическое занятие 4. Технологические цепочки в металлургии.Промышленная печь – устройство для тепловой обработки материалов. Для лучшего запоминания особенностей тех или иных печей желательноуяснить место этих печей в основных технологических цепочкахметаллургических предприятий.Эта цепочка технологии является общей (полной), но на конкретном металлургическом предприятии могут отсутствовать отдельные типы печей. Чаще всего отсутствуют печи для подготовки сырья. Так, коксоваяпечь обычно принадлежит коксохимическому заводу, а ферросплавная печьферросплавному заводу. Попутно отметим, что печи для подготовки сырья связаны с обработкой пылевидных материалов и поэтому являются самыми неблагополучными с экологической точки зрения.Технологическая цепочка постоянно совершенствуется с целью исключения из неё комплекса коксовых и доменных печей. Это происходит набазе, так называемой бескоксовой металлургии или технологии прямого получения железа (металлизованного сырья). Кроме того, с введением установок непрерывного литья заготовок, изтехнологической схемы удаляется нагревательный колодец. Роль методической печи, как основного элемента схемы, падает до уровня вспомогательной подогревательной печи. Металл, полученный по этой схеме, более качественный и немного дешевле. Качествовыше из-за отсутствия кокса, вносящего в сталь серу и фосфор. Дешевизнадостигается за счёт исключения из технологической цепочки отдельныхструктурных элементов.Возникает вопрос: для чего изучать печи традиционной схемы, еслиэти схемы мало перспективны в техническом плане? Во-первых, в миреещё достаточно много печей, работающих по традиционной схеме. Во-вторых, существует множество мини-заводов, не имеющих возможности организовать полную технологическую цепочку и использующих под свои конкретные цели элементы традиционной схемы.  Исходя из современнойтехнологической цепочки, можно перечислитьпродукты промежуточной обработки, являющиеся товаром на металлургическом рынке: известняк, концентрат железа и руда, бентонит, окатыши, металлизованные окатыши, концентраты ферросплавного производства. Ферросплавная печь Ферросплавная печь – электрическая печь для выплавки ферросплавов (ферросилиция, ферромарганца, феррохрома и др.) посредством теплоты, создаваемой электрической дугой переменного тока. Ферросплавы – это сплавы железа с кремнием, марганцем, хромом и другими элементами, применяемые в производстве стали для легирования и улучшения еесвойств. Часто применяется и другое определение ферросплавной печи: эторудно-термическая печь для выплавки ферросплавов. В свою очередь, рудно-термическая (или рудовосстановительная) печь – электрическая дуговая печь для выплавки металлов и сплавов из рудных материалов. Конструкция ферросплавной печи определяется технологическимипроцессами выплавки ферросплавов: электротермическими и металлотермическими. В основу классификации ферросплавных печей принята мощность печного трансформатора, выраженная в МВА. В условных обозначениях печи приняты правила: первая буква – метод нагрева: рудно-термический (Р); вторая буква – форма ванны: круглая (К) и прямоугольная (П); третья буква – конструктивный признак: открытая (О), закрытая (З) герметичным сводом, полузакрытая (П). Например, печь РКЗ-16,5 является круглой с закрытым сводом и мощностью 16,5 МВА. Ферросплавные печи могут быть непрерывного (восстановительные) ипериодического (рафинировочные) действия. Печь работает непрерывно. Шихта в неё загружается сверху через загрузочные воронки таким образом, чтобы электроды все время оставались глубоко погруженными в неё и чтобы на колошнике вокруг каждого изэлектродов шихта располагалась в виде конуса. Для справки: колошник верхняя часть плавильной шахтной печи, куда загружают колошами (порциями) сырые материалы (шихта): агломерат, окатыши, руду,флюсы, топливо. Под действием электрической дуги под слоем шихты создается высокотемпературная реакционная зона в виде сосуда, стенки которого оплавлены и имеют температуру около 2000 °С. Внутри "сосуда" находятся жидкие и газообразные продукты реакций восстановления при температуре2100-2200 °С. Теплота выделяется за счет излучения дуг на стенки "сосуда" и за счет протекания электрического тока по объему шихты от одного электрода к другому. Часть теплоты расходуется на проведение реакций восстановления прогретой шихты, на прогрев окружающей шихты теплопроводностью, а часть отводится с газообразными продуктами реакций и с парами оксидов и металлов. Создаваемый над зоной высоких температур толстый слой шихты (~1 метр) способствует хорошему использованию физической теплоты газов, образующихся в этой зоне. Газ, покидающий рабочее пространство печи, называется колошниковым. После очистки от пыли газназывается ферросплавным. Шихта опускается к зоне прямого восстановления и за счет теплообмена с газом достаточно хорошо нагрета и лишена летучих составляющих. Металл и шлак выпускают из печи периодическипо мере их накопления через сливной желоб. Из-за отсутствия возможности проведения замеров непосредственно врабочем пространстве печи массу расплавленного металла приблизительно определяют по количеству расходуемой электроэнергии. Например, надо выпустить 4 тонны ферросплава из печи, мощность которой 1,5 МВт. Накаждую тонну расходуется, допустим, 3 МВт⋅ч электроэнергии. Простейший расчет: 3/1,5 х 4 = 8 часов. Т.е., ведя процесс плавки на максимальноймощности в течение 8 часов, мы гарантированно получим 4 тонны ферросплава.

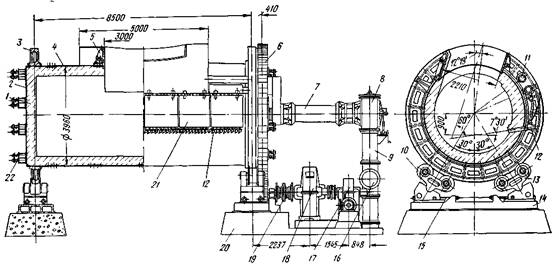

В качестве примера приведен общий вид ферросплавной печи типа РКЗ. В соответствии с классификацией печь является рудно-термической с круглой ванной и закрытым сводом. На следующем рис. 2.5 показан свод печи (в плане). Печь выполняется в виде низкой шахты цилиндрической формы, в которой находятся три вертикально расположенных электрода.

Плавильные печи. Плавильная печь – печь для превращения каких-либо материлов вжидкое состояние нагревом их до температуры, превышающей температуру плавления. Плавильные печи – это устройство, предназначенное для плавки шихты черного или цветного металла. Преимущества в том, что плавильная масса отлично перемешивается, если используется индукционная плавильная печь для плавки металла, за счет действия вихревых электрических токов. Современное плавильное оборудование имеет разные объемы рабочего пространства и наборы функций. Все типы печей обладают общими характеристиками: высокая температура плавки; экономичность работы; точность регулирования рабочих процессов.Расплавление металла в печи осуществляется за счет теплоты, которая вырабатывается от подачи электроэнергии или сжигания топлива. Поэтому, в зависимости от типа энергии, печи бывают электрические или топливные. Топливные плавильные печи. По характеру воздействия сжигаемого топлива, они делятся на две группы. Пламенные. Металл в таких печах располагают на поду. Нагрев осуществляется пламенем и горячими газами, которые заполняют все пространство в рабочей камере. Для выработки тепловой энергии применяют газ и жидкое топливо, которые подаются в рабочую камеру горелкой или форсункой соответственно. Пример печи с пламенным принципом действия – мартеновская печь, в которых выплавляют сталь и печи для выплавки меди. За конструкцией пламенные печи бывают в виде колодца, могут вращаться или иметь выдвижные поды. Слоевые плавильные печи. В них, горячие дымовые газы предварительно проходят через слой смеси из металлов, твердого топлива или химических присадок. Такие смеси называют – шихта. При таком процессе плавки можно добиться лучшего очищения металла, и предать ему дополнительные свойства. В таких печах, шихта и металл может находиться в трех состояниях. 1. Плотный слой включает куски твердого топлива, которые в процессе плавки опускаются вниз. Газы от сгоревшего топлива при этом двигаются снизу вверх. Самый известный пример такой печи – доменная печь, с помощью которой выплавляют чугун. 2. Кипящий слой включает в себя размельченное твердым топливом, которое под давлением горячих продуктов сгорания поднимается над слоем материала. Такие печи чаще применяют для производства цветных металлов. 3. Взвешенный слой представляет собой пылевидный материал. Все частицы такого материала находятся в подвешенном состоянии, что достигается подачей газов снизу вверх. Тепловую энергию в таки печах получают от сжигания газ и размолотого твердого топлива. Электрические плавильные печи. Отсутствие процесса горения в таких печах позволяет точно регулировать процесс выплавки, и корректировать температуру в рабочем пространстве. Электрическим способом производят высококачественные металлы и сплавы. По характеру действия энергии они бывают дуговыми и индукционными. Горизонтальные конвертера Горизонтальные конвертера (рисунок 15) бывают с верхним или осевым (боковым) отводом газов. На заводах цветной металлургии используются только горизонтальные конвертеры. Основные параметры конвертера - диаметр и длина корпуса (бочки). Корпус конвертера 4 сваривают из стальных листов толщиной 20-45 мм. Крышки (торцы, днища) также сваривают из стали и усиливают несколькими балками. Крышки свободно вставляют внутрь барабана и соединяют стальными тягами с пружинными компенсаторами температурного расширения. Горловина 5 служит для выхода конвертерных газов, загрузки и разгрузки конвертера. Устанавливают ее на корпусе конвертера под углом к вертикали (около 12-30°) в сторону фурм. Горловины делают круглыми, прямоугольными и овальными. Круглые горловины легче обслуживать и футеровать. Опорное устройство конвертера состоит из двух бандажей 3, жестко закрепленных на концах барабана. Каждый бандаж, опирается на две качающиеся роликовые опоры 10, состоящие из двух цилиндрических роликов, закрепленных на траверсе 13. Такая конструкция позволяет рассредоточить нагрузку на бандаж (достигающую в больших конвертерах 30 МН, или 300 тс) между роликами и само устанавливаться роликам в зависимости от положения бандажей. Опоры устанавливают под углом 30° к вертикали. Ролики одного бандажа - гладкие, другого, прилегающего к зубчатому венцу 6, -коробчатые. Это обеспечивает нормальное положение зубчатой передачи при температурном удлинении барабана. От осевых перемещений балансир удерживает стальная шпонка.

1 - магнезитовая футеровка; 2 - крышка; 3 - бандаж; 4 - корпус (бочка); 5 - горловина; 6 -зубчатый венец; 7 - соединительный патрубок; 8 - сальниковое устройство; 9 - стояк; 10 - роликовая опора; 11 - воздушный коллектор; 12 - фурма; 13 - траверса; 14 - фундаментная плита; 15 - натяжное устройство; 16 - подвод сжатого воздуха; 17 - электродвигатель и червячный редуктор; 18 - редуктор; 19 - муфта; 20 - фундамент; 21 - предохранительный щиток; 22 – пружина Рисунок 15 - Горизонтальный конвертер Поворотный механизм конвертера состоит из электродвигателя, червячного и зубчатого цилиндрического редуктора и цилиндрической открытой зубчатой пары. Зубчатый венец жестко закреплен на конце барабана. Сжатый воздух поступает в конвертер через фурму из коллектора 1, который устанавливают вдоль бочки конвертера. Коллектор соединяют с фурмой рукавом 2 ( стальной трубой), гайкой 10 и сальником 3 с асбестовой набивкой.

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 553. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |