Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

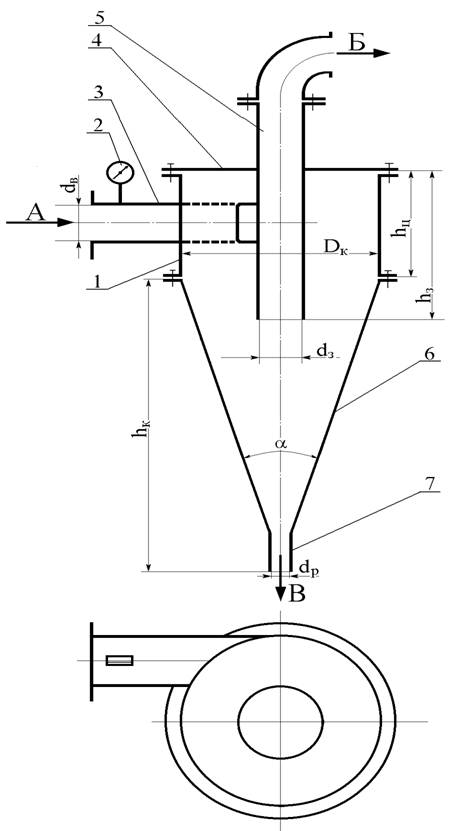

Шарошкові долота та їх елементиСтр 1 из 12Следующая ⇒ Білет №1 1. На рисунках зображені піско-(рис1.2) та муловідділювачі(рис1.1), призначені для тонкої очистки бурових розчинів а також для регенерації обважнювачів, під час буріння нафтогазових свердловин. Експлікація до рисунку 1.1 1-гідроциклон 2-підвідний колектор 3- 4-манометр 5-зливний колектор 6-шламозбірник 7-зварна рама Експлікація до рисунку 1.2 1-гідроциклон 2-підвідний колектор 3- зливний колектор 4-обойма для розвантажувальної насадки 5- стійка 6-шламозбірник 7-опора 2. Принцип роботи – неочищений розчин шламовими насосами під тиском подається до тангенціально розміщеної насадки живлення. В результаті розчин інтенсивно обертається відносно осі гідроциклона. Частинки великих розмірів під дією відцентрових сил рухаються до стінок конуса і опускаються по гвинтовій траєкторії до вершини де потім видаляються через шламову насадку.

Дрібні частинки і рідина опиняються у внутрішньому висхідному потоці, який утворюється внаслідок розрідження, і направляється в зливну насадку. Далі очищений розчин поступає прийомну ємність ЦС.

Конструктивними параметрами є: · внутрішній діаметр циліндричної частини корпуса елементарного гідроциклона, Dк, м;  · геометричний або приведений розрахунковий діаметр насадки живлення dв , або межі інтервалу його регулювання: dв мін - dв макс , м; · діаметр внутрішній зливного патрубка dз, м; · діаметр розвантажувальної насадки dр, або межі інтервалу його регулювання: dр мін - dр макс , м; · висота циліндричної частини корпусу hц, м; · висота конічної частини корпусу hк, м; · глибина занурення патрубка зливу під кришку корпусу hз, м; · кут при вершині між діаметральними твірними конічної частини корпусу a, град. або рад.; Основними параметрами гідроциклонів є пропускна здатність, та граничний розмір зерна сепарації. Змінити режим роботи можна змініючи насадки в патрубках живлення і шламової насадки, також можна ставити гідро циклони більшого діаметру що збільшить пропускну здатність, при цьому зросте розмір граничного зерна сепарації. 4. Процес розроблення і поставлення продукції на вироб-ництво передбачає такі типові етапи дослідно–конструктор-ських робіт: 1) розроблення технічного завдання на проектування; 2) розроблення конструкторської документації; 3) виготовлення та випробування дослідних зразків продукції; 4) приймання результатів розробки; 5) підготовка і освоєння виробництва продукції. Залежно від особливостей розроблюваної продукції наведені вище окремі етапи робіт можна суміщати, змінювати їх послідовність або доповнювати іншими роботами. Розглянемо організацію проведення і зміст дослідно-конструкторських робіт, що виконуються на окремих етапах в процесі розроблення та поставлення продукції на вироб-ництво. Розроблення технічного завдання. Технічне завдання є вихідним документом для розроблення продукції. Конкретний зміст технічного завдання визначають замовник і розробник продукції. Рекомендується така структурна схема технічного завдання [36]: – назва і область застосування виробу; – підстава для розроблення; – мета і призначення розробки; – технічні вимоги (склад продукції та вимоги до конструктивного виконання; показники призначення; вимоги до надійності; вимоги до технологічності; вимоги до рівня уніфікації і стандартизації; вимоги до безпеки; вимоги до екологічної безпеки; естетичні та ергономічні вимоги; вимоги до складових частин продукції, сировини, вихідних та експлуатаційних матеріалів; умови експлуатації; вимоги до маркування і пакування; вимоги до транспортування і зберігання); – стадії та етапи розроблення; – порядок контролю та приймання. Технічне завдання зазвичай розробляється розробником продукції, а затверджується за домовленістю між розроб-ником і замовником. До розроблення технічного завдання можуть залучатися інші організації: підприємство–виробник, монтажна орга-нізація, головна організація з даного виду продукції. За необхідності технічне завдання може погоджуватися з державними природоохоронними, санітарними органами та органами безпеки праці. Розроблення конструкторської документації. Розроб-лення конструкторської документації здійснюють відповідно до вимог стандартів єдиної системи конструкторської документації (ЄСКД) та єдиної системи технологічної документації (ЄСТД). Види і комплектність конструкторських документів, що розробляються на виріб, регламентуються стандартами ГОСТ 2.102-68 і ГОСТ 2.103-68. В процесі розроблення конструкторської документації за необхідності проводяться випробування на моделях, макетах, натурних складових частинах машин в умовах, що імітують реальні умови експлуатації. Паралельно з розробленням конструкторської докумен-тації може розроблятися і технологічна документація. Остання містить основні технологічні рішення, нові технологічні процеси, що будуть мати місце при виробництві спроек-тованого виробу. Виготовлення та випробування зразків продукції. Дослідні зразки (зразок) виготовляються для підтвердження відповідності розробленої конструкторської документації вимогам вихідних даних, встановлених технічним завданням. Кількість виготовлюваних дослідних зразків, як правило, вказується в технічному завданні. Після виготовлення дослідні зразки продукції проходять приймальні випробування. Останні проводяться з метою оцінки виконаної розробки та прийняття рішення про доцільність та можливість поставлення продукції на виробництво. Приймальні випробування проводять згідно з програмою і методикою випробувань, яка розробляється розробником конструкторської документації і погоджується з замовником. Для проведення приймальних випробувань створюється приймальна комісія в складі представників розробника, замовника та підприємства-виробника. Залежно від призначення виробу в приймальних випробуваннях можуть брати участь представники органів, що здійснюють нагляд за охороною праці, здоров’я та екологічною безпекою. Склад комісії на приймальних випробуваннях формує і затверджує розробник. Головою комісії призначають представника замовника продукції. Приймання результатів розробки. На приймальні випробування розробник представляє технічне завдання, програму і методику приймальних випробувань дослідного зразка, акти попередніх випробувань, експертні висновки державних природоохоронних, санітарних органів та органів охорони безпеки праці за необхідності, проект технічних умов на виріб та інші конструкторські та технологічні документи, які відтворюють відповідність розробленої продукції цим документам та засвідчують технічний рівень розробленої продукції. Результати випробування оформляються актом, в якому вказують: 1) відповідність розробленої продукції вимогам техніч-ного завдання і конструкторської документації; 2) результати оцінки технічного рівня продукції; 3) рекомендації щодо виготовлення установчої серії (для серійної продукції); 4) зауваження та пропозиції щодо доопрацювання про-дукції за необхідності. Акт затверджується головою приймальної комісії. У разі незадовільної оцінки результатів розробки приймальна комісія вказує напрям подальших робіт та умови повторного подання продукції на приймальні випробування або недоцільність представлення робіт взагалі. Підготовка і освоєння виробництва продукції. Підго-товку і освоєння виробництва продукції проводить підпри-ємство-виробник. За необхідності до цієї роботи залучається розробник. На цьому етапі доопрацьовується технічна документація, здійснюється технологічна підготовка виробництва, підго-товка технічного персоналу до випуску продукції, виготов-ляється установча партія продукції. Для підтвердження готовності виробництва до серійного випуску продукції проводять кваліфікаційні випробування зразків установчої партії продукції. При позитивних резуль-татах кваліфікаційних випробувань процес освоєння продукції вважається закінченим, і продукція поставляється замовнику в необхідному обсязі. 6. елементи гідро циклонів працюють в умовах гідроабразивної дії бурового розчину. Особливому зносу піддаються насадка патрубка живлення оскільки через неї під тиском проходить неочищений розчин. Насадки виготовляють зі зносостійких сплавів, внутрішні поверхні корпуса покривають гумовим чехлом, або виготовляють корпус із поліуретану.

Білет №2 1. Буровий гак призначений для підвішування з допомогою стропів і елеватора колон бурильних і обсадних труб при спуско-підіймальних операціях; підвішування вертлюга і бурильної колони що обертається при бурінні свердловини ; підвішування і переміщення на площадці бурових тяжкого обладнання при монтажно-демонтажних роботах і інструмента. Гаки використовуються при ручній розстановці свічок. За способом виготовлення гаки поділяються на ковані, литі, складені пластинчасті. На рис. 2.2 зображений литий гак . Такі гакі застосовують для максимальних навантажень, що не перевищують 1,2 – 1,6 МН.; На рис. 2.1 зображений складний пластинчастий гак, який використовують для більших навантажень. Конструктивна особливість пластинчастого гака полягає у тому, що пластини крюка з’єднуються скобами з потайними головками. В зеве гака встановлюється фасонний вкладиш із литої сталі, забезпечуючий цілісність пластин і плавність прилягання контактуючої поверхні стропа вертлюга і зева гака. Бокові роги встановлені на осі, запресовані в розточку пластин. Зев основного рогу закривається автоматично при запуску стропа вертлюга в результаті повороту підпружинного зажиму. Бокові роги закриваються відкидними скобами. Вантажопідйомність бічних ріг гака в більшості випадків вища за вантажопідйомність основного рога. В гакоблоках гак з'єднується зі щоками талевого блоку за допомогою осей, встановлених в кишенях його корпусу і закріплених стопорними планками. Талеві блоки з сергою з'єднуються з гаком за допомогою стропа, встановленого на осях в кишенях гака. З точки зору технологічності – процес виготовлення пластинчастих гаків є складнішим. Пластинчасті гаки на відміну від литих є більш надійними в експлуатації, оскільки одночасний розрив усіх пластин майже неможливий. Також вони мають більшу ремонтопридатність в порівнянні з іншими гаками. Тіло литого гака є суцільним ( литим). Такі гаки є простіші у виготовленні та експлуатації, також порівняно з пластинчастими мають меншу масу.Центральний ріг має зев мінімальних розмірів, що зменшує напруження згину і дозволяє виготовити тіло гака меншого перерізу. З точки зору технологічності литі гаки є більш технологічними, оскільки виготовляються з меншою кількістю технологічних операцій, переходів, а отже з меншими затратами часу.

2.Бурові гаки зображені на рисунку 2.1 і 2.2 є трирогові і складаються з литого корпуса і гака (пластинчастого рис. 2.1 і литого рис. 2.2) . Основний (центральний) ріг має найбільший розмір. Використовується для підвішування вертлюга. Бічні роги призначені для підвішування стропів елеватора. Корпус з’єднується з гаком за допомогою стовбура, встановленого у пустотілому стакані на пружинах, затягнутих гайкою. Стакан спирається на упорний кульковий підшипник і може обертатися відносно корпуса. Гайка стовбура має поздовжні пази під направляючі планки, приварені до верхнього торця стакана. Завдяки цьому із стаканом повертається стовбур з гаком, що дозволяє запобігати закручуванюю талевого каната при обертанні гака. В процесі буріння гак відносно корпуса фіксується стопором , вмонтованим в напівхомути стопорного пристрою, нерухомо закріпленого у зовнішній кільцевій проточці нижньої частини стакана. Від саморозкручування стовбур запобігається стопорною планкою, встановленою в радіальних пазах стовбура. Пружина складається з двох секцій і працює на стиск. Хід пружини і її вантажопідйомність при вибраному ході забезпечують необхідне при відкручуванні при підняття свічки на висоту замкової різьби. При навантаженнях, які перевищують вагу однієї свічки, пружина стискується до упору торців гайки і стакана. Бокові роги встановлені на осі, запресовані в розточку пластин. Зев основного рогу закривається автоматично при запуску стропа вертлюга в результаті повороту підпружинного зажиму. Бокові роги закриваються відкидними скобами. Вантажопідйомність бічних ріг гака в більшості випадків вища за вантажопідйомність основного рога. 3Параметром призначення зображених гаків є вантажопідйомність. Для литих гаків 1,2 -1,6 МН. Повяжемо чисельну величину параметра з характеристиками відповідних деталей: допустиме навантаження згину та зрізу на криволінійну частину гака, допустиме навантаження розтягу стовбура хвостовика (прямолінійної частини гака якою він кріпиться до корпусу), навантаження зрізу пальця, динамічна вантажопідйомність упорного підшипника…. (В гакоблоках гак з'єднується зі щоками талевого блоку за допомогою осей , встановлених в кишенях його корпусу і закріплених стопорними планками. Талеві блоки з сергою з'єднуються з гаком за допомогою стропа, встановленого на осях в кишенях гака.) Центральний (основний) гак безпосередньо працює в контакті з штропом вертлюга, бокові роги – з штропами елеватора. Засади, на яких забезпечується сумісність використання гаків – стандартизація та уніфікація розмірів(діаметрів підвішуваних штропів, серг, і діаметри зіва центрального та бічних рогів) Нарисуйте розрахункову схему пальця 1 (рис 2.1). Опишіть методику його розрахунку. Запишіть умову міцності пальця. Виберіть конструкційні матеріали пальця і метод зміцнення (свій вибір обґрунтуйте)

5.Управління якістю продукції – це комплекс дій, спрямованих на формування, забезпечення та підтримання необхідного рівня якості продукції в процесі її створення та експлуатації. Організаційно-методичною базою процесу управління якістю продукції є програма управління якістю, яка при встановлених вимогах гарантує якість і включає дві фази створення виробу, а саме: розроблення виробу, кількісні показники якого повинні бути економічними з погляду його використання; розроблення технологічних процесів, що забезпечують заданий рівень якості продукції. Основним програмним документом системи управління якістю продукції є стандарт на технічні умови або технічні умови основні чинники: 1)На всіх стадіях розроблення конструкторської доку-ментації використовувати принцип варіантного проектування. Розробляти варіанти конструктивних схем і конструкцій гаку загалом і складових вузлів зокрема 2) Забезпечувати високий технічний рівень конструкції гаку (вдала компоновка конструкції, раціональний вибір конструкційних матеріалів, якісні інженерні розрахунки, достатня жорсткість конструкції, правильний вибір допусків спряжених деталей тощо). 3) Добиватися високого рівня технологічності кон-струкції. 4) Підвищувати надійність гаку загалом та його складових частин 5) Опрацьовувати конструкцію гаку на ремонтну здатність (простота і зручність розбирання та складання, доступ до деталей і вузлів конструкції при їх заміні, уніфікованих вузлів та деталей, наявність маркування складових частин). 6) Опрацьовувати конструкцію на її здатність до контролю (забезпечувати необхідну точність і достовірність контролю при мінімальних трудомісткості і вартості конт-ролю; 7) Проводити випробування на на-дійність гаку і його складових частин 6.Відмова -це подія, що заключається в порушенні роботоздатності виробу. Повна або раптова відмова виникає в результаті скачкоподібної зміни одного або декількох параметрів виробу, що визначають його якість. Причиною таких змін можуть бути: випадкове зростання механічних навантажень, які перевищують розрахункові значення; недотримання правил експлуатації виробу тощо. Передбачити і попередити раптові відмови неможливо,, але вони підпорядковуються певним закономірностям,' так що інтенсивність відмов протягом тривалої експлуатації виробу буде приблизно постійною Раптовою відмовою у випадку з буровим гаком може статися злам його криволінійної частини, обрив хвостовика, зріз пальця тощо. ДОПИСАТИ з МАРЕКА 7. Порядок технічного обслуговування : Щоденне ТО проводять на буровій силами бурової бригади(майстер бурильник механік). Буровий гак опускають на стіл ротора і проводять візуальний огляд на наявність тріщин, дефектів, справності елементів(защіпок, підшипника, пружини та ін.) Також виконують наступні операції: Періодичне змащення - Підшипника гака(змащують через 400 год по 300 літол-24) - Зєднання пластинчастого гака зі стволом (змащ через 280 год до появи мастила в зазорах) - Порожнина защіпки - Порожнина стопора - Зєднання талевого блоку з гаком Превірка технічного стану 1) Легкість обертання стакана і ствола гака 2) Легкість відкривання і закривання защіпки гака 3) Надійність кріплення гайок і болтів від всамовідгвинчування

Білет №3 Шарошкові долота та їх елементи |

|||

|

Последнее изменение этой страницы: 2018-04-11; просмотров: 561. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

1 - циліндрична частина корпуса; 2 - манометр контролю тиску в патрубку живлення; 3 - патрубок живлення; 4 - кришка корпуса; 5 - патрубок зливний; 6 - конічна частина корпуа; 7 - розвантажувальна насадка

1 - циліндрична частина корпуса; 2 - манометр контролю тиску в патрубку живлення; 3 - патрубок живлення; 4 - кришка корпуса; 5 - патрубок зливний; 6 - конічна частина корпуа; 7 - розвантажувальна насадка Рисунок 10.1 - Конструктивно-технологічна схема гідроциклонного сепаратора

Рисунок 10.1 - Конструктивно-технологічна схема гідроциклонного сепаратора