Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Поэлементное диагностирование двигателяСтр 1 из 4Следующая ⇒ Кафедра «Техническая эксплуатация автомобилей»

Техническая эксплуатация автомобилей

Методические указания к лабораторным работам №1 - №4 для студентов специальности 1-37 01 06 «Техническая эксплуатация автомобилей»

Могилев 2005

Составители: к.т.н, доцент Коваленко Н.А., к.т.н., доцент Вепринцев Н.В., ассистент Метто А.А.

Техническая эксплуатация автомобилей. Методические указания к лабораторным работам №1-№4 для студентов специальности 1-37 01 06 «Техническая эксплуатация автомобилей». - Могилёв: ГУ ВПО «Белорусско-Российский университет», 2005. - 30 с.

Одобрено кафедрой ТЭА 31 августа 2005 года, протокол №1

Рецензент, к.т.н., доцент Лобах В.П.

Лабораторная работа №1 Общее диагностирование карбюраторного двигателя

Общее диагностирование двигателя осуществляется по ряду параметров: эффективная мощность двигателя, давление масла в главной масляной магистрали, удельный расход топлива, содержание СО в отработавших газах или дымность (для дизельных двигателей). Вместо мощности можно определять максимальныйкрутящий момент коленчатого вала или изменение частоты вращения коленчатого вала при последовательном отключении из работы каждого из цилиндров. Мощностные характеристики двигателя определяются на стендах с тормозным устройством, как правило, представляющие собой балансирно подвешенную электромашину для определения создаваемого ею тормозного момента. Замер установившегося крутящего момента двигателя сводится к измерению силы, приложенной к рычагу, смонтированному на статоре балансирной электромашины. Применяемый для замера крутящего момента маятниковый динамометр представляет собой двуплечий рычаг (рисунок 1.1). К плечу a прикладывается измеряемая сила Р, на плече b закрепляется уравновешенный груз Q .

Рисунок 1.1 - Схема маятникового динамометра

Условие равновесия двуплечного рычага достигается при или

Следовательно, измеряемое усилие теоретически будет пропорционально тангенсу угла отклонения маятника. Точность такого механизма в пределах 1%. Цель работы. Освоить методы и средства общего диагностирования и получить навыки выполнения диагностических работ по двигателю. Содержание работы. Определить мощностные и экономические характеристики двигателя в стендовых условиях на режиме максимального крутящего момента. Оборудование. Стенд обкатно-тормозной, двигатель ЗМЗ – 53, расходомер топлива РC-3. IIравила техники безопасности. Запрещается заглублять ножи реостата в воду ниже красной полосы и создавать на стенде нагрузку более 540 Н (55 кгс) и развивать частоту вращения ротора электромашины свыше 2000 мин -1; при обнаружении подтеканий из двигателя охлаждающей жидкости, масла или топлива необходимо прекратить выполнение испытаний.

Порядок выполнения работы

1.1.1 Получение исходных данных.Для выполнения работы необходимо: 1) ознакомиться с учетными данными двигателя; пробег с начала эксплуатации, выполненные по нему ремонты, условия эксплуатации. Осмотреть двигатель снаружи, обращая внимание на следы течи охлаждающей жидкости, масла, топлива; проверить уровень раствора в реостате стенда II (рисунок 1.2.), уровень топлива в бензобаке 2, уровень масла в двигателе 3 и в коробке 4. Результаты осмотра занести в таблицу II.1 (см. приложение);

1 – радиатор; 2 – топливный бак; 3 – двигатель ЗАЗ-53; 4 – коробка передач; 5 – электротормоз; 6 – ротаметр; 7 – кран ротаметра; 8 – тахометр; 9 - шкала весового механизма; 10 – пульт управления стендом; 11 – реостат; 12 - вакууметр Рисунок 1.2 – Схема стенда для испытаний двигателя

2) запустить двигатель, для чего: включить четвертую передачу в коробке передач 4; включить стенд, нажав кнопку "пуск" на пульте управления 10 стендом; 3) увеличивая, нагрузку (нажимая на кнопку "погружение") и одновременно открывая дроссель карбюратора двигателя, запустить его и добиться такого момента нагрузки, когда при полностью открытой дроссельной заслонке частота вращения электромашины 5 будет равна 2000 мин -1; 4) зафиксировать показания мгновенного расхода топлива по ротаметру 6 (по верхней плоскости поплавка) и развиваемую двигателем нагрузку по шкале весового механизма 9. Результаты занести в таблицу II.2. (см. приложение); 5) постепенно, прикрывая дроссель двигателя, уменьшать частоту вращения и одновременно поднимать ножи реостата II (кнопка "подъём"), пока нагрузка не будет равной 0. Выключить стенд и двигатель; 6) для определения погрешности проведения эксперимента замер осуществить трижды. Результаты занести в таблицу II.2. Полученные результаты не должны отличаться более чем на 2% /3/; 7) выключить стенд, нажав кнопку "стоп". 1.1.2 Расчет необходимых величин. Аналитическим путем определяются следующие параметры: 1) крутящий момент двигателя Мк рассчитывается по выражению где 3) эффективная мощность двигателя (в кВт) равна При испытании двигателей, работающих при полностью открытом дросселе, крутящий момент (мощность) приводится к стандартным атмосферным условиям: барометрическое давление Р0 = 100 кПа (1000 мБар), температура воздуха Т0 = 298 К (+25оС). Для приведения к стандартным атмосферным условиям полученное среднее значение мощности (крутящего момента, среднего эффективного давления) умножают на поправочный коэффициент Кн, который определяется где Р – атмосферное давление при выполнении испытаний; Т – температура воздуха при выполнении испытаний; 3) часовой расход топлива равен где Gм – мгновенный расход топлива по показаниям ротаметра РС-3, л/час; Для приведения к стандартным условиям полученный при испытаниях расход топлива необходимо умножить на поправочный коэффициент Кт, который равен где 4) удельная топливная экономичность на режиме максимального крутящего момента равна Оценку технического состояния двигателя по величинам Мк и ge (нормативный крутящий момент равен 284 5) остаточный ресурс двигателя определить по выражению где L - пробег автомобиля с начала эксплуатации, км; МКП - предельное значение крутящего момента (для двигателя ЗМЗ-53 – 287 Н.м); Значения, полученные при испытаниях и расчетах, занести в таблицу П.2.

Содержание отчета

В отчет должно быть включено следующее: I) по результатам внешнего осмотра двигателя и испытаний 2) сделать заключение о техническом состоянии двигателя по

Вопросы для самопроверки

Для выполнения и защиты работы необходимо знать: 1) параметры общего диагностирования двигателя внутреннего 2) порядок измерения крутящего момента двигателя на стенде КИ-4993; 3) последовательность определения удельной топливной экономичности двигателя; 4) влияние неисправности цилиндро-поршневой группы и кривошипно-шатунного механизма на мощностные и экономические характеристики двигателя; 5) внешние факторы, влияющие на точность измерения характеристики двигателя; 6) методы прогнозирования ресурса агрегатов.

Приложение П Таблица П.1 - Результаты осмотра двигателя

Таблица П.2 - Результаты расчета величин

Лабораторная работа №2 Поэлементное диагностирование двигателя

Двигатели автомобиля диагностируются для выявления потребности в ремонте после наработки установленного ресурса, а также при невозможности восстановления номинальной мощности за счет регулировки приборов систем питания и зажигания, при затрудненном пуске, значительном расходе масла и падения его давления, дымления, стуках, аварийной работе. Диагностирование двигателя проводят после диагностирования и регулировки приборов, систем питания и зажигания. Цель работы. Освоить методы диагностирования двигателя и получить навыки их выполнения. Содержание работы. Провести поэлементное диагностирование двигателя различными методами. Оборудование. ДвигательЗМЗ-53, вакуумметр, газовый расходомер ГОСНИТИ КИ-4887, компрессометр, прибор модели К-69М. Правила техники безопасности.Во время работы двигателя, операции подключения приборов запрещаются, пуск двигателя осуществляется по разрешению преподавателя или учебного мастера, быстросъемная муфта на комплекте прибора К-69М должна быть надежно закреплена на шланге, перед подачей сжатого воздуха в цилиндры двигателя необходимо затормозить автомобиль ручным тормозом.

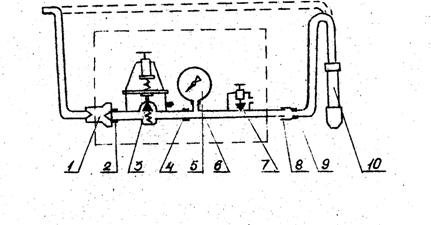

Порядок выполнения работы 2.1.1 Внешний осмотр и прослушивание двигателя. Порядок проведения контроля следующий: 1) осмотреть двигатель снаружи, обращая внимание на следы течи охлаждающей жидкости, масла, топлива; 2) проверить уровень масла в двигателе; 3) проверить легкость пуска двигателя, устойчивость работы на оборотах холостого хода, приемистость, наличие стуков, бесперебойность и равномерность работы. Для пуска необходимо; включить блок предохранитель-включатель на электрошкафу 10 (рисунок 1.2), при этом должна загореться сигнальная лампа «напряжение подано»; включить прямую передачу в коробку передач; включить электромашину стенда нажатием на кнопку «пуск» ( о включении свидетельствует загорание сигнальной лампы «стенд включен»); нажатием на кнопку «погружение» постепенно заглубить электроды реостата 11 в раствор до тех пор, пока коленчатый вал испытуемого двигателя 3 не начнет вращаться; установить путем заглубления электродов реостата в раствор минимальную скорость вращения ротора электромашины (600 мин-1) по электротахометру стенда 8; открыть кран подачи топлива из бака 2 стенда, а трехходовой кран поставить в положение «двигатель»; рычаг дроссельной заслонки карбюратора поставить менее, чем в среднее положение, после того, как двигатель заработал, отключить электромашину нажатием на кнопку «стоп» на электрошкафу (сигнальная лампа «стенд включен» должна погаснуть); 4) определить давление масла в системе смазки; 5) убедиться в отсутствии подтекания масла из-под крышек клапанной коробки, поддоне картера и через сальники коленчатого вала при работе двигателя на средних оборотах. Результаты занести в отчет. 2.1.2 Определение разряжения на впускном трубопроводе. Для определения разряжения необходимо: 1) пустить и прогреть двигатель: 2) присоединить вакуумметр к системе впускного трубопровода (рис. 1.2); 3) замерить показания вакуумметра и характер колебаний его стрелки на холостом ходу и при полностью открытой дроссельной заслонке. Устойчивое положение стрелки при разряжении 0,053…0,069 МПа свидетельствует о полной исправности двигателя. Меньшее разряжение 0,043…0,049 МПа свидетельствует о изношенности цилиндров или же о позднем зажигании. Небольшое колебание стрелки при разряжении при разряжении 0,007…0,020 МПа указывают на разрегулировку зазора между толкателями клапанов и клапанами. Значительные колебания стрелки свидетельствуют о поломке пружин клапанов или заедании их, неисправности системы зажигания или карбюратора. 2.1.3. Определение количества газов, прорывающихся в картер двигателя. Прорыв газов в картер определяют при помощи газового расходомера модели КИ 4887 (рисунок 2.1), работа которого основана на измерении дросселирования канала (через который вакуум-насос откачивает газы из картера), необходимого для устранения в картере избыточного давления. Чем больше прорыв газов в картер, тем большее разряжение надо создать вакуум-насосом, чтобы давление в картере двигателя стало равным атмосферному. Величину этого разряжения измеряют по шкале 3 углом, на который необходимо повернуть дросселирующий кран 4, чтобы уровень жидкости в трубке 5 снизился на заданную величину δ. При этом атмосферное давление в картере поддерживается регулировкой крана 1. Чтобы измерить прорыв газов, необходимо, пользуясь краном 1, снизить давление в картере до атмосферного (при этом жидкость в трубках 6 установится на одном уровне) и поворотом дросселирующего крана 4 снизить уровень жидкости в трубке 5 до контрольной риски, следя за тем, чтобы давление в картере не повысилось. Для измерения прорыва газов в картер необходимо сделать следующее: 1) загерметизировать вентиляционное отверстие картера и отверстие для маслоизмерительного щупа специальными приборами; 2) запустить и прогреть двигатель: 3) присоединить к маслозаливной горловине прибор для измерения количества газов, прорывающихся в картер (газовый расходомер); 4) нагрузить двигатель, открыв полностью дроссельную заслонку и установив частоту вращения 2000 мин-1 путем нагружения тормозов; 5) произвести замер количества прорывающихся газов (предельное допустимое значение для двигателя ЗМЗ-53 составляет 110л/мин). 2.1.4. Определение давления в цилиндрах двигателя. Для определения давления нужно: 1) проверить состояние и заряженность аккумуляторной батареи; 2) запустить и прогреть двигатель: 3) вывернуть свечи и снять уплотнительные прокладки; 4) открыть полностью дроссельную заслонку и воздушную заслонку карбюратора; 5) проверить компрессометр (стрелка должна находиться на нуле); 6) произвести замер давления в каждом цилиндре двигателя по 3 раза (при замере следить за частотой вращения коленчатого вала (n=200 мин-1) и за плотной посадкой резинового конуса компрессометра в отверстии для свечи. У исправного двигателя давление должно быть >0,6 МПа, а разность давлений между цилиндрами <0,10 МПа. 2.1.5. Определение герметичности надпоршневого пространства. Для определения технического состояния цилиндро-поршневой группы автомобильных двигателей по герметичности надпоршневого пространства используется прибор модели К-69М (рисунок 2.2). На панели 7 (рисунок 2.3) смонтирован манометр измерительный 1, штуцер выходной 2, регулировочный винт 3, трубка манометра 4, штуцер входной 5, редуктор 6. На лицевой стороне прибора нанесены пояснительные надписи и таблица с указанием порядка проверки утечки воздуха через клапаны. К штуцеру 2 с помощью гайки крепится соединительный шланг, служащий для подвода сжатого воздуха в цилиндр. Работа прибора основана на оценке утечки сжатого воздуха, вводимого вовнутрь цилиндра через отверстия для свечи или форсунки при неработающем двигателе. Пневматическая схема изображена на рис. 2.3. Сжатый воздух из воздушной магистрали через гибкий шланг и быстросъемную муфту 1 с клапаном может подаваться или к прибору, или непосредственно к специальному штуцеру 10, установленному в отверстии для свечи или форсунки. Сжатый воздух под давлением 0,25 МПа поступает в редуктор 3. После понижения давления до 0,16 МПа воздух проходит через выходное сопло 4 и поступает через соединительный шланг 9 и штуцер 10 в полость цилиндра двигателя. Давление воздуха измеряется манометром 5. Шкала манометра проградуирована в процентах утечки. Присоединяя шланг воздушной магистрали 1 к штуцеру 10 (исключая редуктор) при более высоком давлении прослушивают утечки воздуха через клапаны и прокладку головки блоков цилиндров. Порядок проведения проверки следующий: 1) прогреть двигатель до нормального теплового состояния (75…800С); 2) вывернуть все свечи; 3) снять крышку с прерывателя-распределителя и ротор; 4) соединить с помощью быстросъемной муфты шланг воздушной магистрали с входным штуцером прибора; 5) вращая ручку редуктора, установить стрелку измерительного манометра на нулевую отметку, что соответствует давлению 0,16 МПа; 6) вставить в быстросъемную муфту тарировочный штуцер из комплекта принадлежностей и сверить показания манометра с величиной, указанной в паспорте. Если показание манометра совпадает с величиной, указанной в паспорте, с допуском ±1% - прибор готов к работе; 7) подобрать из комплекта принадлежностей шкалу с подставкой, соответствующую типу двигателя, и штуцер для впуска воздуха в цилиндр карбюраторного двигателя. На резьбовой конец штуцера одевается резиновая прокладка соответствующего размера; 8) ввернуть в отверстие для свечи первого цилиндра штуцер и надеть на него сигнализатор. Поворотом пусковой рукоятки подвести поршень до ВМТ. Конец такта сжатия определяется по прекращению звукового сигнала сигнализатора;

1 - дроссельный кран для создания в картере давления Ризб = 0; 2 - канал отсоса газов из картера; 3 - шкала для измерения прорыва газов по углу поворота дроссельного крана 4; 4 - дроссельный кран для снижения уровня δ в трубке 5; 5 - трубка пьезометра для измерения прорыва газов по величине открытия дросселя 4, необходимой для снижения уровня на d; 6 - пьезометр, фиксирующий отсутствие в картере избыточного давления Рисунок 2.1 - Схема газового расходомера ГОСНИТИ

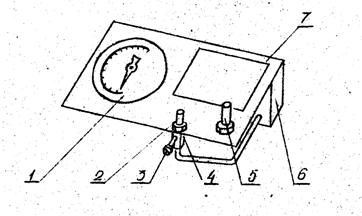

Рисунок 2.2 - Общий вид прибора К-69 М (панель)

9) вставить в корпус прерывателя-распределителя 3 (рисунок 2.4) шкалу с подставкой 1, на валик распределителя надеть стрелку 2; 10) вращая подставку со шкалой, совместить отметку шкалы, обозначающую ВМТ цилиндра, с концом стрелки; 11) снять сигнализатор, включить высшую передачу коробки передач и затянуть ручной тормоз с целью предотвращения прокручивания коленчатого вала; 12) присоединить быстросъемную муфту соединительного шланга к штуцеру, ввернутому в двигатель. Как только стрелка измерительного манометра остановится, произвести отсчет показаний и результаты занести в отчет (предельные значения утечек указаны в таблице). В случае получения утечек больше предельно допустимых следует уточнить состояние цилиндро-поршневой группы и при положении поршня в начале такта сжатия (НТС). Для установки поршня в положение начала такта сжатия необходимо отсоединить прибор от штуцера, ввернутого в двигатель, растормозить двигатель и выключить передачу. Вращая коленчатый вал рукояткой, установить конец стрелки 2 напротив отметки на шкале, как показано на рисунке 2.4 (начало такта сжатия первого цилиндра) и затормозить двигатель вновь. Затем опять соединить прибор со штуцером и произвести отсчет показаний (У1).

Рисунок 2.3 - Пневматическая схема прибора К-69М

Рисунок 2.4 - Шкала с прокладкой и стрелой

Состояние цилиндра в этом случае характеризует разность (У1-У2) утечки воздуха при положении поршня в конце такта сжатия (ВМТ) и начала такта сжатия. Если эта разность больше величины, указанной в таблице, то цилиндры требуют капитального ремонта. При обнаружении неплотностей в цилиндро-поршневой группе утечку воздуха следует определять в зонах по таблице. По величине утечки воздуха при положении поршня в начале такта сжатия можно судить о состоянии поршневых колец и клапанов. Для более точного определения места утечки следует в цилиндры двигателя подавать воздух повышенного давления.

Таблица 2.1 - Максимально допустимые величины утечки воздуха в узлах цилиндро-поршневой группы

Условное обозначение: У1 - утечка воздуха при положении поршня в начале такта сжатия (НТС) У2 - утечка воздуха при положении поршня в конце такта сжатия (ВМТ)

Для этого необходимо отсоединить прибор от двигателя и воздушной магистрали. Соединить шланг воздушной магистрали непосредственно со штуцером двигателя, минуя прибор. В этом случае, благодаря более высокому давлению (0,6…1,0 МПа), более четко прослушиваются утечки через различного рода неплотности. Если негодны поршневые кольца, то сильный шум прорывающегося воздуха ясно слышен в маслозаливной горловине. Если негодны клапаны, то визуально наблюдаются колебания пушинок индикатора утечки, который вставляется в отверстие для свечи, согласно таблице на панели прибора. Если показания прибора нестабильны, т.е. разные при двух замерах в одном и том же положении поршня, а величина утечки воздуха значительная, то возможна одна из следующих неисправностей двигателя: 1) зависание клапанов (при этом слышится сильный шум через отверстие для свечи соответствующего цилиндра); 2) поломка или прогорание колец (при этом шум слышится через маслозаливную горловину); 3) прогорание прокладки головного блока (при этом наблюдается обильное появление пузырей воздуха между головкой и блоком или в наливной горловине радиатора, а также слышится сильный шум от воздуха, протекающего в смежный цилиндр при прогорании перемычек прокладки между цилиндрами). Определение технического состояния остальных цилиндров производится аналогично вышеизложенному. При этом установка поршня в начале и в конце такта сжатия по шкале и стрелке, установленным на прерыватель, производится согласно порядку работы цилиндров двигателя.

Содержание отчета

В отчет необходимо внести: 1) заполнение таблицы по результатам диагностирования двигателя различными методами (см. приложение); 2) сделать заключение о техническом состоянии двигателя. Вопросы для самопроверки

1. Цель диагностирования двигателей. 2. Как определяется техническое состояние двигателя по величине давления масла? Исправность каких узлов деталей двигателя при этом контролируется? 3. Порядок прослушивания двигателя с помощью стетоскопа. 4. Как определить работоспособность цилиндров двигателя? 5. C помощью какой аппаратуры определяется разряжение во впускном трубопроводе? 6. Какие неисправности можно выявить, измеряя разряжение во впускном трубопроводе? 7. На какие неисправности двигателя указывает увеличенный прорыв газов в картер? 8. C помощью каких приборов определяется давление в цилиндре в конце такта сжатия? 9. На какие неисправности указывает уменьшение давления в конце такта сжатия? 10. Чем принципиально отличается прибор типа К-69М от других приборов, позволяющих оценить герметичность надпоршневого пространства? 11. Как определяют места утечки воздуха из цилиндров при пользовании прибором К-69М? 12. Как определить положение ВМТ 1-го цилиндра пред использованием прибора К-69М? 13. Какие признаки и показатели прибора К-69М свидетельствуют о неисправности клапанов? 14. Показания прибора К-69М нестабильны – на какие особенности технического состояния двигателя они указывают?

ПРИЛОЖЕНИЕ Таблица П.1 – Результаты внешнего осмотра и прослушивания двигателя

Таблица П.2 – Результаты диагностирования двигателя по разряжению и прорыву газов в картер

Таблица П.3 – Результаты диагностирования двигателя по давлению в конце такта сжатия

Таблица П.4 – Результаты диагностирования двигателя по относительным утечкам воздуха

Лабораторная работа №3 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 1053. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(1.1)

(1.1) , (1.2)

, (1.2)

, (1.3)

, (1.3) – показания измерительного устройства стенда (в кгс);

– показания измерительного устройства стенда (в кгс); – плечо весового механизма тормоза (для стенда КИ-4993 – 1 метр);

– плечо весового механизма тормоза (для стенда КИ-4993 – 1 метр); (1.4)

(1.4) , (1.5)

, (1.5) , (1.6)

, (1.6) – плотность топлива при испытаниях, г/см3.

– плотность топлива при испытаниях, г/см3. , (1.7)

, (1.7) – изменение температуры воздуха по сравнению со стандартной (

– изменение температуры воздуха по сравнению со стандартной (  );

); . (1.8)

. (1.8) , нормативная топливная экономичность равна 335 г/кВт∙час) необходимо осуществлять по их средним значениям, полученным в результате эксперимента;

, нормативная топливная экономичность равна 335 г/кВт∙час) необходимо осуществлять по их средним значениям, полученным в результате эксперимента; , (1.9)

, (1.9) - показатель степени, определяющий характер изменения

- показатель степени, определяющий характер изменения