Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Выбор способа нагрева и температурного интервала формообразования пластическим деформированием⇐ ПредыдущаяСтр 24 из 24 При индивидуальном и мелкосерийном производствах, а также для нагрева заготовок больших габаритов используются каменные печи, работающие на жидком и газообразном топливе. В массовом производстве применяются нагревательные устройства с непрерывной загрузкой и выгрузкой заготовок, так называемые установки проходного типа. К ним относится методические печи, электроиндукционные и электроконтактные нагреватели и др. Температура нагрева заготовок перед обработкой пластическим деформированием определяется видом материала, размерами заготовки, способом и продолжительностью деформирования. С повышением температуры нагрева снижается сопротивление деформированию, повышается, как правило, пластичность. Максимальная температура нагрева ограничивается явлениями порчи металла (перегрев, пережег). Для углеродистых сталей максимальная температура заготовки должна быть на 100…200оС ниже линии солидуса АHJE на диаграмме Fe-Fe3С. Важное значение имеет температура окончания пластического деформирования, от которой зависят не только пластичность и сопротивление деформации, но и свойства готовых поковок. Нижняя граница температурного интервала обработки пластическим деформированием для углеродистых сталей близка к прямой и расположена для малоуглеродистых сталей ( Для выбора температурного интервала пластического деформирования заданной марки стали, следует пользоваться диаграммой состояния Fe-Fe3C. Расчет мощности оборудования Осуществляется по известным расчетным формулам. После расчетов и выбора оборудования необходимо сравнить размеры штампового пространства оборудования с размерами заготовки и поковки. Если размеры поковки или заготовки не согласуются с размерами рабочего пространства машины, необходимо перейти к следующему типоразмеру оборудования.  Выбор режимов охлаждения, термообработки и очистки поковок Режим охлаждения, способ термообработки и очистки поковок выбирают в соответствии с материалом и требуемым уровнем механических свойств поковок.

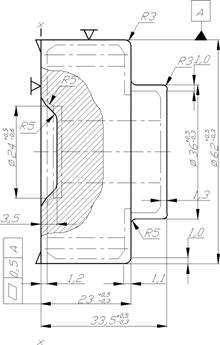

Пример расчета (назначения) допусков и допускаемых отклонений и припусков на поковки Шестерня привода (рис. 1). Штамповочное оборудование - горячештамповочный автомат. Нагрев заготовок - индукционный. 1. Исходные данные по детали 1.1. Материал - сталь 30ХМА (по ГОСТ 4543): 0,17-0,37% Si; 0.26-0,33% С; 0,4-0,7% Мn; 0,8-1,1% Сr; 0,15-0,25% Mo. 1.2. Масса детали - 0,390 кг.

Рис. 1. Чертеж детали

2. Исходные данные для расчета 2.1. Масса поковки (расчетная) - 0,620 кг: расчетный коэффициент Kp (cм. приложение 3 ГОСТ 7505-89) - 1,6; 0,390х1,6=0,620 кг. 2.2. Класс точности - ТЗ (см. приложение 1 ГОСТ 7505-89). 2.3. Группа стили - Ml (см. табл. 1 ГОСТ 7505-89). Средняя массовая доля углерода в стали 30ХМА 0,3% С, а суммарная массовая доля легирующих элементов - 1,9% (0,27% Si; 0,46% Мn; 0,96% Сr; 0,25% Мо). 2.4. Степень сложности - C1 (cм. приложение 2 ГОСТ 7505-89). Размеры описывающей поковку фигуры (цилиндр), мм: диаметр - 63 (60х1,05); длина - 32,5 (31х1,05) (где 1,05 - коэффициент). Масса описывающей фигуры (расчетная) - 0,780 кг;

2.5. Конфигурация поверхности ренина штампа П (плоская) - (см. табл. 1 ГОСТ 7505-89). 2.6. Исходный индекс - 6 (см. табл. 2 ГОСТ 7505-89).

3. Припуски и кузнечные напуски 3.1. Основные припуски на размеры (см. табл. 3 ГОСТ 7505-89), мм: 1,0 - диаметр 60 мм и чистота поверхности 6,3; 1,0 - диаметр ступицы 34 мм и чистота поверхности 0,8; 1,0 - толщина 31 мм и чистота поверхности 6,3; 1,1 - толщина 31 мм и чистота поверхности 0,8; 0,9 - толщина 21 мм и чистота поверхности 6,3. 3.2. Дополнительный припуск, учитывающий отклонение от плоскостности - 0.2 мм (см. табл. 14 ГОСТ 7505-89).

4. Размеры поковки и их допускаемые отклонения (см. рис. 2) 4.1. Размеры поковки, мм:

4.2. Радиус закругления наружных углов - 2,0 мм (минимальный) принимается 3,0 мм (см. табл. 7 ГОСТ 7505-89). 4.3. Допускаемые отклонения размеров (см. табл. 8 ГОСТ 7505-89), мм: диаметр » 4.4. Неуказанные предельные отклонения размеров - по п. 5.5 ГОСТ 7505-89. 4.5. Неуказанные допуски радиусов закругления - по п. 5.23 ГОСТ 7505-89. 4.6. Допускаемая высота торцового заусенца - 3,0мм (см. табл, 11 ГОСТ 7505-89). 4.7. Допускаемое отклонение от плоскостности - 0,5 мм (см. табл. 13 ГОСТ 7505-89).

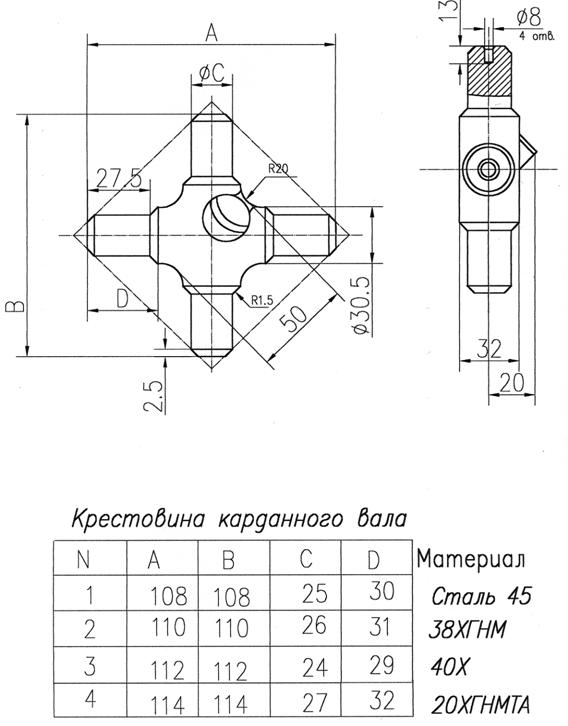

Рис. 2. Чертеж поковки Варианты контрольной работы Вариант 1

Вариант 2

Материал 25ХГТ Вариант 3

Вариант 4

Материал: Сталь 20 Вариант 5

Материал: 40Х Вариант 6

Вариант 7

Вариант 8

Вариант 9

Вариант 10

Вариант 11

Вариант 12

Вариант 13

Вариант 14

Вариант 16

Вариант 17

Вариант 19

Литература

1. Технология конструкционных материалов: Учебник для машиностроительных спецальностей ВУЗов. / А.М.Дальский, И.А.Артюхов, Т.М.Барсуков и др.; под общей редакцией А.М.Дальского. – 2 изд., перераб. и доп. – М.: «Машиностроение», 1985. – 448 с., ил. 2. Технология металлов. Б.В.Кнорозов, Л.Ф.Усов, А.В.Третьяков и др.; - М.: «Металлургия», 1979. – 904 с., ил. 3. Брюханов А.Н. Ковка и объемная штамповка. – М.: «Машиностроение», 1975. – 282 с., ил. 4. Поковки стальные штампованные. Допуски, припуски и кузнечные напуски / ГОСТ 7505-89 – М.: Государственный комитет по управлению качеством продукции и стандартам, 1990.

Содержание Введение. 3 Классификация материалов. 4 Кристаллическое строение металлов. 5 Свойства металлов и сплавов. 5 Основы металлургического производства. 5 Производство чугуна. 5 Процесс выплаки стали. 5 Производство цветных металлов. 5 Технология литейного производства. 5 Изготовление отливок в песчаных формах. 5 Изготовление отливок специальными способами литья. 5 Обработка металлов давлением.. 5 Классификация процессов обработки металлов давлением.. 5 Виды машиностроительных профилей и их производство. 5 Ковка. 5 Горячая объемная штамповка. 5 Холодная объемная штамповка. 5 Получение деталей из листа. 5 Технология сварочного производства. 5 Электродуговая сварка. 5 Газовая сварка. 5 Электро-контактная сварка. 5 Пайка металлов и сплавов. 5 Обработка металлов резанием.. 5 Специальные методы обработки.. 5 Контрольная работа. 5 Варианты контрольной работы.. 5 Литература. 5

|

||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 338. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

) в районе 750оС, а для высокоуглеродистых сталей(>0,6%С) – около 900оС.

) в районе 750оС, а для высокоуглеродистых сталей(>0,6%С) – около 900оС.

; диаметр ступицы

; диаметр ступицы  ; толщина

; толщина  ;

; .

.