Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Плазмоионное распыление в несамостоятельном газовом разряде⇐ ПредыдущаяСтр 14 из 14

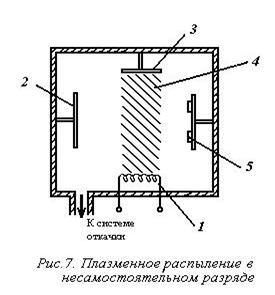

В распылительных системах данного типа горение газового разряда поддерживается дополнительным источником (магнитное поле, ВЧ-поле, термокатод). На рис.7 представлена трехэлектродная распылительная система, в которой в качестве дополнительного источника электронов используется термокатод.

Термокатод (1) испускает электроны в сторону анода (3). Этот поток ионизирует остаточный газ, поддерживая горение разряда. На распыленную мишень (2) подается высокий отрицательный потенциал, в результате чего положительные ионы плазмы (4) вытягиваются на мишень и бомбардируют ее поверхность, вызывая распыление материала мишени. Положки (5) располагаются напротив мишени и на них осаждается распыленный материал. Использование несамостоятельного газового разряда позволяет осуществлять нанесение покрытий при низком рабочем давлении в камере установки (5·10-2 Па), что обеспечивает снижение концентрации газов, захваченных пленкой, а также увеличение средней энергии осаждаемых частиц вследствие уменьшения числа столкновений распыленных частиц с молекулами газа на пути к подложке. Скорость распыления в рассмотренной 3-электродной системе регулируется силой тока эмиссии термокатода, давлением в камере установки и напряжением на мишени и может изменяться в широких пределах (1-1000 А/мин). Таким образом, к преимуществам систем триодного распыления по сравнению со стандартными диодными распылительными системами следует отнести: более высокие скорости осаждения; уменьшения пористости и повышение чистоты осаждаемых пленок; повышение адгезии пленок к подложкам.

ПРОИЗВОДСТВЕННАЯ ЧИСТОТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Технологический микроклимат и чистота технологических сред являются залогом высокого качества материалов для микро - и нано-электроники. Исходные материалы, среды, оборудование, технологическая тара, транспортные средства и другие промышленные сооружения являются потенциальными источниками загрязнений, вносимых в обрабатываемые изделия на всех этапах технологического процесса. Между функциональными параметрами ИС и качеством отдельных компонентов технологических сред существует взаимосвязь. Невозможно гарантировать качество, надежность и высокий выход годных интегральных микросхем и БИС, если хотя бы один из десяти или ста факторов чистоты технологического процесса производства выпал из-под контроля, т. е. за пределы допустимых значений параметра. Все ИС и СБИС чувствительны к воздействию загрязнений. Поэтому качество исходных материалов особенно важно. Наиболее чистые современные материалы и технологические среды характеризуются количеством загрязнений по отдельным контролируемым примесям не больше 10-6 ат %. Установлено, что микрочастицы (бактерии) вызывают до 80 % всех дефектов, возникающих в процессе производства ИС. Критическим размером микрочастицы считают линейный размер, который составляет не больше 0,1 минимального размера топологического элемента ИС. Собственно технологический процесс может быть причиной до 25% дефектов, вносимых в полупроводниковую пластину, оборудование, основные средства автоматизации - до 25% дефектов, газы, химикаты - 8%, воздушная среда технологических помещений - 7%, производственный персонал - 35 %. Основными источниками загрязнений эпитаксиальных подложек является воздух производственных помещений и рабочих объемов, технологические газы, реактивы, деионизованая вода. Наиболее опасно присутствие в воздухе частиц размером менее 0,5 мкм. поскольку им свойственно находиться во взвешенном состоянии и они могут оседать на подложки. Стандартом установлено следующее разделение производственных помещений и рабочих объемов в зависимости от максимальной концентрации частиц размером менее 0,5 мкм в 1 л воздуха: 0, 5, 35, 350, 1000, 3500, 10 000, 35 000. Операции окисления, диффузии, наращивания эпитаксиальных слоев выполняются в рабочих объемах, концентрация частиц пыли в 1 л. воздуха которых составляет не более 5, а вакуумного нанесения диэлектрических и проводящих слоев - не более 35. Технологические газы - водород, кислород, аргон, азот и др. дополнительно очищают от примесей других газов и микрочастиц. Так, водород, аргон и азот очищают от кислорода и паров воды, присутствие которых вызывает нежелательное окисление подложек при нагреве. Особо чистый водород получают диффузионной очисткой, пропуская его через мембрану из сплава палладия с серебром. Качество применяемых для микроэлектроники жидких технологических сред и химикатов в значительной степени зависит от технологии глубокой комплексной очистки воды. Так как вода не только используется в многочисленных операциях отмывки поверхности полуфабриката и готовых изделий, но и служит основой технологических растворов для отмывки и травления. Природная вода перед технологическим применением в микроэлектронике подвергается многократной комплексной очистке, в том числе биологической (от бактерий и вирусов). Критический размер взвешенных частиц для интегральной микроэлектроники 1-0,5 мкм. Число частиц большего размера должно быть сокращено до 1000 в 1 л очищенной воды. Для производства СБИС допустимые размеры частиц снижаются до 0,1-0,2 мкм и их число - до 20 единиц в 1 л воды. В чистых технологических помещениях кроме запыленности (загрязнение микрочастицами) контролируется: степень освещения, влажность воздуха, кратность воздухообмена, скорость и направленность воздушного потока, газовый состав воздуха, степень ионизации воздуха, рабочая температура, количество статического электричества на рабочих поверхностях технологического оборудования, уровень вибраций. Специальные установки кондиционирования воздуха круглосуточно поддерживают относительную влажность в рабочих помещениях от 40 до 60 % и температуру 20-26 оС. Как показывают исследования, человек в современной сверхчистой производственной одежде, пройдя все стадии обдува и отсоса частиц, прежде чем попасть в рабочую зону, является все равно основным источником загрязнений микрочастицами. Человек в повседневной одежде выделяет в окружающую среду не менее 2-106 частиц загрязнений в минуту. Одежда персонала должна напоминать костюм космонавта. Количество обслуживающего персонала должно быть сокращено до минимума. В перспективе все производство должно быть управляемо дистанционно ЭВМ одним человеком, при использовании новых технологических приемов, которые позволяют снизить уровень загрязнений. Любая поверхность, загрязненная статическим электричеством, притягивает и накапливает микрочастицы. Накопленная пыль при вибрациях, толчках, деформациях, температурном воздействии отрывается и повышает в помещении загрязненность. В этом отношении представляют интерес материалы, способные сохранить значительный электрический заряд даже при повышенной влажности, например электреты, способные притягивать пыль из окружающего пространства на расстояния до 50 мм и удерживать ее. Снижению уровня статического электричества способствует ионизация воздуха, поступающего из фильтров тонкой очистки, устройствами, которые генерируют попеременно (+) и (-) аэроионы.

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 526. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |