Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Термическое вакуумное напыление

Сущность данного процесса нанесе6ния тонких пленок заключается в нагреве вещества в вакууме до температуры, при которой возрастающая с нагревом кинетическая энергия атомов и молекул вещества становится достаточной для их отрыва от поверхности и распространения в окружающем пространстве. Это происходит при такой температуре, при которой давление собственных паров вещества превышает на несколько порядков давление остаточных газов. При этом атомарный поток распространяется прямолинейно и при соударении с поверхностью испаряемые атомы, и молекулы конденсируются на ней. Процесс испарения осуществляется по обычной схеме: твердая фаза – жидкая фаза – газообразное состояние. Некоторые вещества (магний, кадмий, цинк и др.) переходят в газообразное состояние, минуя жидкую фазу. Такой процесс называется сублимацией.

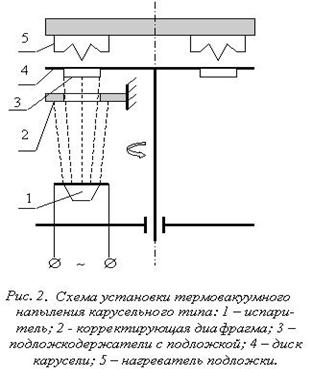

Основными элементами установки вакуумного напыления, упрощенная схема которой представлена на рис.1, являются: 1 - вакуумный колпак из нержавеющей стали; 2 - заслонка; 3 - трубопровод для водяного нагрева или охлаждения колпака; 4 - игольчатый натекатель для подачи атмосферного воздуха в камеру; 5 - нагреватель подложки; 6 - подложкодержатель с подложкой, на которой может быть размещен трафарет; 7 - герметизирующая прокладка из вакуумной резины; 8 - испаритель с размещённым в нём веществом и нагревателем (резистивным или электронно-лучевым). Процесс проведения операции вакуумного напыления включает в себя выполнение следующих действий. В верхнем положении колпака с подложкодержателя снимают обработанные подложки и устанавливают новые. Колпак опускают и включают систему вакуумных насосов (вначале для предварительного разрежения, затем высоковакуумный). Для ускорения десорбции воздуха с внутренних поверхностей и сокращения времени откачки в трубопровод подают горячую проточную воду. По достижении давления внутри камеры порядка 10-4 Па (контроль по манометру) включают нагреватели испарителя и подложек. По достижении рабочих температур (контроль с помощью термопар) заслонку отводят в сторону и пары вещества достигают подложки, где происходит их конденсация и рост плёнки. Система автоматического контроля за ростом плёнки фиксирует либо толщину плёнки (для диэлектрика плёночных конденсаторов), либо поверхностное сопротивление (для резисторов), либо время напыления (проводники и контакты, защитные покрытия). Вырабатываемый при этом сигнал об окончании напыления после усиления воздействует на соленоид заслонки, перекрывая ею поток пара. Далее отключают нагреватели испарителя и подложек, выключают систему откачки, а в трубопровод подают холодную проточную воду. После остывания подколпачных устройств через натекатель плавно впускают атмосферный воздух. Выравнивание давлений внутри и вне колпака даёт возможность поднять его и начать следующий цикл обработки.  Процесс термического вакуумного напыления характеризуется температурой на испарителе t°ис, давлением воздуха в рабочей камере P0, температурой нагрева подложек t°п. Температура нагрева вещества в испарителе (t°ис) должна обеспечивать достаточно высокую интенсивность испарения, чтобы время напыления пленки не превышало 1-2 минут. В то же время чрезмерно высокая интенсивность приводит к образованию мелкозернистой неустойчивой структуры в плёнке, о чём будет сказано ниже. Интенсивность испарения удобно характеризовать упругостью пара (давлением пара в состоянии насыщения) PS. Упругость пара для данного вещества зависит только от температуры

где А и В - коэффициенты, характеризующие род материала; Т - абсолютная температура вещества, К. Оптимальной интенсивностью испарения принято считать интенсивность, при которой упругость пара составляет ~1,3 Па. Соответствующая этой упругости температура испарения называется условной и может быть вычислена из (1.1). Так, для алюминия она равна 1150°C, для хрома - 1205°C, для меди - 1273°C, для золота - 1465°C и т.д. Низкое давление воздуха Р0 в рабочей камере необходимо для: - обеспечения свободной диффузии атомов вещества испарителя в объём рабочей камеры; - прямолинейного движения атомов вещества без столкновения с молекулами остаточного воздуха и бесполезного рассеивания материала в объёме камеры; - исключения химического взаимодействия напыляемого вещества с молекулами воздуха. Перечисленные условия обеспечиваются при остаточном давлении Р010-4 Па. Такой вакуум сравнительно легко достигается с помощью форвакуумного механического и высоковакуумного диффузионного насосов, включённых последовательно. Температура подложки в процессе осаждения оказывает существенное влияние на структуру плёнки, а, следовательно, и на стабильность её электрофизических свойств в процессе эксплуатации. Атомы вещества поступают на подложку с энергией кТ (к=8,63Ч10-5 эВ/K- постоянная Больцмана; K- абсолютная температура) и скоростями порядка 1000 м/с. Часть энергии при этом передаётся поверхностным атомам подложки, а остаточная энергия позволяет им некоторое время мигрировать в поверхностном потенциальном поле. Доля остаточной энергии тем выше, чем выше температура подложки. В процессе миграции атом может либо покинуть подложку (на потенциальном бугре поля), либо частично погасить энергию, вступив во взаимодействие с другим мигрирующим атомом. Полностью потерять способность мигрировать и закрепиться на нагретой подложке (конденсироваться) может лишь многоатомная группа, которая становится одним из центров кристаллизации. При невысокой плотности потока атомов, т.е. умеренной температуре на испарителе, число центров кристаллизации на единицу площади невелико и к моменту образования сплошной плёнки вокруг них успевают вырасти крупные кристаллы. Снижение температуры подложки и повышение плотности потока приводит к более раннему образованию центров кристаллизации, увеличению их числа на единицу площади и формированию мелкокристаллической структуры. В процессе эксплуатации электронной аппаратуры, когда она подвергается периодическим циклам нагрева и медленного охлаждения мелкокристаллическая структура постепенно рекристаллизуется в крупнокристаллическую. Электрофизические свойства при этом необратимо изменяются, происходит "старение" плёнки. В резистивных плёнках, например, наблюдается со временем уменьшение удельного сопротивления. Итак, для формирования тонких плёнок, стабильных в процессе эксплуатации, необходимо подложку нагревать и не форсировать процесс напыления за счёт повышения температуры на испарителе. В производстве тонкоплёночных структур, как и в случае полупроводниковых, используются групповые подложки. Групповые подложки имеют прямоугольную форму с размерами 60х48 мм или 120х96 мм, изготовлены из изолирующего материала (ситалл, поликор, стекло) и рассчитаны на одновременное изготовление до нескольких десятков идентичных модулей. Таким образом, свойства напыленной плёнки должны быть одинаковы на всей площади групповой подложки. В первом приближении поток атомов от испарителя к подложке представляет собой расходящийся пучок и поэтому плотность потока в плоскости подложки не равномерна: в центре подложки она максимальна и убывает от центра к периферии. Это означает, что при напылении плёнки на неподвижную подложку в центральной области подложки образуется более толстая плёнка, нежели на краях подложки. Например, резисторы, сформированные в центральных модулях, будут иметь заниженные сопротивления по сравнению с аналогичными резисторами периферийных модулей.

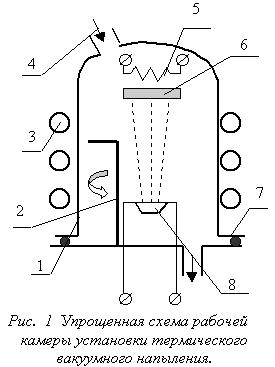

С учётом изложенного производственные установки термовакуумного напыления снабжены вращающимися устройствами (дисками, барабана-ми), несущими несколько подложек (6, 8 или 12). Подложки последовательно и многократно проходят над неподвижным испарителем (рис.2), постепенно набирая необходимую толщину плёнки. В результате центральный "холм", который мог бы образоваться, на неподвижной подложке, размывается в хребет, вытянутый в направлении движения подложки. Для выравнивания толщины плёнки в поперечном направлении применяют корректирующую диафрагму, устанавливаемую между испарителем и подложкой в непосредственной близости от нее. Профиль диафрагмы рассчитывается на основании исследования рельефов плёнки, получаемых при напылении на неподвижную и движущуюся подложки. В результате различия времени облучения центральной и периферийной зон подложки равномерность толщины плёнки на всей площади групповой подложки повышается и находится в пределах ±2% (для подложек 60х48 мм). Основными достоинствами этого метода генерации являются: - возможность нанесения пленок металлов (в том числе тугоплавких), сплавов, полупроводниковых соединений и диэлектрических пленок; - простота реализации; - высокая скорость испарения веществ и возможность регулирования ее в широких пределах за счет изменения подводимой к испарителю мощности; - стерильность процесса, позволяющая при наличии высокого (а при необходимости сверхвысокого) вакуума получать покрытия практически свободные от загрязнений. Все испарители различаются между собой по способу нагрева испаряемого вещества. По этому признаку способы нагрева классифицируются следующим образом: резистивный, индукционный, электронно-лучевой, лазерный и электродуговой. Резистивное напыление

Это первый метод нанесения тонкопленочных покрытий в вакууме, который до недавнего времени наиболее широко применялся. Отличительными особенностями его являются техническая простота, удобство контроля и регулирования режимов работы испарителя и возможность получения покрытий различного химического состава. В резистивных испарителях тепловая энергия для нагрева испаряемого вещества образуется за счет выделения джоулева тепла прохождении электрического тока через нагреватель. К материалам, используемым для изготовления нагревателей резистивных испарителей, предъявляются следующие требования. 1. Давление пара материала нагревателя при температуре испарения осаждаемого вещества должно быть пренебрежительно малым. 2. Материал нагревателя должен хорошо смачиваться расплавленным испаряемым веществом, так как это необходимо для обеспечения хорошего теплового контакта между ними. 3. Между материалом нагревателя и испаряемым веществом не должны возникать никакие химические реакции и образовываться легколетучие сплавы этих веществ, так как в противном случае происходит загрязнение наносимых пленок и разрушение нагревателей. Для нанесения покрытий резистивным методом применяются различные конструкции и способы испарения металлов и сплавов. Наиболее широко используются проволочные, ленточные, тигельные и автотигельные испарители дискретного действия. Проволочные испарители, основное достоинство которых заключается в простоте устройства и высокой экономичности, изготавливаются из проволоки тугоплавких металлов (W, Mo, Ta) и выпускаются самых разнообразных форм (в виде петли, цилиндрической спирали, конической спирали, V-образной формы и др.). Применяются для испарения веществ, которые смачивают материал нагревателя. При этом расплавленное вещество силами поверхностного натяжения удерживается в виде капли на проволочном нагревателе. Применяемая проволока (обычно диаметром от 0,5 до 1,5 мм) должна иметь по всей длине одинаковое сечение, иначе из-за местных перегревов будет нарушена равномерность получаемого слоя и, кроме того, проволока быстро перегорит. При хорошем смачивании материала нагревателя испаряемым металлом всегда имеет место более или менее активное взаимодействие между ними, что в конечном свете приводит к разрушению испарителя и снижению чистоты наносимого покрытия. С помощью проволочных испарителей может происходить в телесном угле вплоть до 4 П. Ленточные испарители изготавливаются из тонких листов тугоплавких металлов и имеют специальные углубления (в виде желобков, лодочек, чашек или коробочек), в которых размещается испаряемый материал. Они применяются для испарения порошковых материалов и неорганических соединений. Эти испарители, так же как и проволочные просты по конструкции, но по сравнению с последними потребляют большую мощность вследствие значительных потерь на тепловое излучение. Ленточные испарители имеют большую направленность испарения, и практически предельно возможная область испарения их ограничена телесным углом 2 П. Тигельные испарители могут применяться для испарения материалов, не вступающих в реакцию с материалом тигля и не образующих с ним сплавов. Они изготавливаются из тугоплавких металлов (W, Mo, Ta) из окислов металлов (Al2O3, BeO, ZrO2, ThO2 и др.) и графита. Для осаждения материалов с низкой температурой испарения можно также использовать тигли из тугоплавкого стекла и кварца. Тигли из окиси алюминия используются для металлов, температура испарения которых ниже 1600оС (Cu, Mn, Fe, Sn); тигли из окиси бериллия могут быть использованы до температуры 1750оС, окиси тория – до 2200оС. При испарении материалов при температурах порядка 2500оС применяются тигли из графита. Однако многие материалы при высоких температурах реагируют с углеродом с образованием карбидов и поэтому не могут быть испарены из таких тиглей (например, Al, Si, Ti). Из графитовых испарителей эффективно испаряются Be, Ag, Sr. Многие окислы активно восстанавливаются углеродом, что дает возможность очищать металлы с помощью графитовых тиглей. Основное достоинство тигельных испарителей состоит в том, что с их помощью можно осуществлять испарение большого количества веществ. По сравнению с проволочными и ленточными испарителями они являются более инерционными, так как малая теплопроводность материалов не позволяет обеспечить быстрый нагрев испаряемого материала. Кроме того, тигли из окислов не допускают быстрого нагрева ввиду опасности их разрушения тепловым ударом. К недостаткам тигельных испарителей следует также отнести и то, что с их помощью может быть получен только узкий пучок испаряемого вещества. Для испарения сплавов и веществ сложного состава (например, металлокерамиче- ских смесей), которые состоят из компонентов с резко отличными скоростями испарения, применяются поверхностные испарители дискретного действия. В них используется метод взрывного испарения. Температура поверхности испарителя, на которую падают мелкодисперсные частиц, выбирается такой, чтобы все падающие частицы сложного вещества мгновенно испарялись. Подача мелкодисперсных частиц на раскаленную поверхность производится со скоростью, разной скорости испарения частиц этого вещества, что обеспечивает получение пленок требуемого состава. Широкое распространение получат так называемые автотигельные испарители, в которых капля или ванна расплавленного металла соприкасается с тем же металлом, находящимся в твердом состоянии. Такой способ позволяет получать покрытия высокой частоты. Для получения покрытий, характеризующихся высокой однородностью структуры и химического состава, испарением порошковых материалов предварительно необходимо провести процессы сепарации и отсева порошка по фракциям, тщательное механическое перемешивание при использовании порошков различного химического состава, дегазацию порошка и отвод выделившихся газов из объема вакуумной камеры. Методу резистивного испарения присущи недостатки, значительно снижающие область его использования. К числу основных недостатков метода следует отнести отсутствие заметной ионизации паров испаряемого материала, трудности управления основными параметрами потока, высокую инерционность испарителей.

Индукционное напыление

Для устранения нежелательных последствий, связанных с взаимодействием между испаряемым веществом и испарителем, и получения покрытий высокой чистоты используется индукционное испарение. Принцип действия тикля с индукционным нагревом показан на рис.3. При плавлении масса металла (1) под действием сил электромагнитного поля, создаваемого катушкой (2), поднимается таким образом, что поверхность соприкосновения нагретого до высокой температуры металла с тиглем (3) оказывается минимальной. В результате происходит ослабление химических реакций между испаряемым металлом и тиглем.

К недостаткам индукционного метода нагрева следует отнести невозможность непосредственного испарения диэлектриков и необходимость использования специальных Индукторов для испарения различных металлов, а также низкий КПД установки.

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 1025. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

(1.1)

(1.1)