Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Выбор и расчет емкостей для сырьевых материалов.Для сырьевых материалов предусматривают бункера, предназначенные для обеспечения беспрерывного питания основного технологического оборудования. Поэтому перед каждым новым видом оборудования предусматривают бункера, которые рассчитывают на 2-4 часа работы.

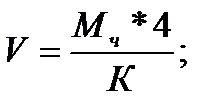

10.1 Требуемая емкость (V) бункера для известняка:

,где ч – время, на которое создается запас, ч: ч = 3 К – коэффициент наполнения бункера: К = 0,9 Емкость бункера для известняка:

Количество бункеров;

Принимаем 3 бункера для известняка

10.2 Размер выходного отверстия бункера (при φ = 300-400) а = к (Д + 80) tg φ где к – коэффициент, значение которого равно 2,4 для разового сыпучего материала; Д – размер кусков материала, мм; φ – угол естественного материала, град; φ = 300-400 а = 2,4(25+80)*0,7 = 176,4 мм;

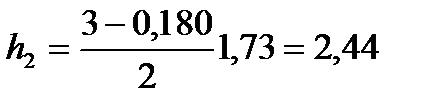

10.3 Высота пирамидальной части бункера (h2) известняка (при

где А- ширина бункера, м; а – размер выходного отверстия бункера, м;

10.4 Высота прямоугольной части бункера, м: h1 = H –h2 h1 = 5-2,44 = 2,56 м;

10.5 Размер бункера для известняка:

V=3*B*2,56+0,407((2*3+0,180)B+(2*0,180+3)0,180)

11.Выбор обеспыливающего оборудования. На данном этапе рекомендуется применять для очистки батарейные циклоны и фильтры с рукавами из лавсана или стекловолокна.

Выбор циклонов. Циклоны малого диаметра имеют более высокий коэффициент очистки, чем циклоны больших диаметров. Чтобы получить высокий коэффициент очистки в сочетании с большой производительностью, циклоны малого диаметра (100-250 мм) собирают в секции (батареи) с общим выпускным коллектором и одним или двумя сборными бункерами. Циклоны такого типа называют батарейными.  У батарейных циклонов коэффициент пылеосаждения достигает 95% при производительности более 80-100 тысяч м³ в час. Выбираем батарейный циклон с типом секции ПС-5-25. Число элементов в ряду-5. Число элементов в секции-25. Применяется для элементов всех типов.

Выбор электрофильтров. Выбираем рукавный фильтр СМЦ-100. Он предназначен для максимальной очистки газа или воздуха. Рукава фильтра бесшовные, изготовляются из стеклоткани. Степень пылеулавливания достигает 0,9996. Очистке могут подвергаться газы с температурой 300ºС. Принимаем фильтр габарита 1. Техническая характеристика фильтра СМЦ-100 габарита 1: Площадь фильтрующей поверхности, м² - 57; Нагрузка на ткань, м³/м² мин – 0,5-0,8; Температура газа на входе в фильтр, ºС – до 300; Концентрация пыли в газе на входе в фильтр, г/м³ - до 50; Сопротивление ткани (при удельной нагрузке 0,6 м³/м² мин), мм вод. ст. – 70-90; Гидравлическое сопротивление фильтра перед регенерацией, мм вод. ст. – До190; Число: камер в фильтре – 2; рукавов в камере – 18; рукавов в фильтре – 36; Длина рукавов (рабочая), мм – 2540; Диаметр рукавов, мм – 200; Очистка ткани (регенерация) – Обратной продувкой; Установленная мощность, кВт – 1,5; Масса без электрооборудования, кг – 2360 12. Технология производства

Производство извести начинается с транспортировки материала к пластинчатому конвейеру. Конвейер является питателем для щековой дробилки. Дробилка производит преобразование известняка до фракций не более 25, с целью удобства работы последующего оборудования. Из дробилки материал, с помощью ленточного конвейера поступает в вибрационный грохот, который осуществляет разделение материала по фракционным составляющим. Слишком мелкие фракции покидают цех, а остальные поставляются в бункеры, рассчитанные на хранение материала, для беспрерывной работы последующего оборудования, в течение 3 часов. Из бункеров известняк дозируется, и с помощью транспортировщиков поступает в шахтные печи. После обжига известь необходимо помолоть, для чего предусмотрены шаровые мельницы. Из печей в мельницы известь транспортируется с помощью пластинчатых конвейеров. Для повышения качества помола после мельниц устанавливаются сепараторы. Известь, не прошедшая через сепаратор отправляется на переработку в мельницу, а прошедшая проходит через циклоны и рукавные фильтры, с целью обезболивания. Последней операцией является транспортировка материалов на склад готовой продукции. Она осуществляется с помощью пневмотранспортировщиков.

13. Охрана труда Каждый цех завода должен быть оборудован надлежащими санитарно-бытовыми устройствами и противопожарными средствами. На заводе предусматривается необходимое обслуживание работающих медицинским персоналом, расположенным на территории завода. При расстановке оборудования в цехах в целях безопасности работ должны быть соблюдены предельные расстояния между отдельными видами машин, расстояния от стены до машин и до вращающихся частей машин. Все вращающиеся части со стороны персонала, как правило, должны иметь ограждения. Металлические части всех токоприемников должны быть заземлены. Контур заземлителя выводится из здания и его сопротивление не должно превышать 4 Ом. В цехах, где по технологической необходимости открываются ворота должны быть предусмотрены воздушно-тепловые завесы. Загрязнение воздуха рабочих зон вредными выделениями и их распространение должны предотвращаться:

1) оборудование, приборы, трубопроводы и другие источники значительных выделений конвективного или лучистого тепла должны снабжаться теплоизоляцией; 2) оборудование, при эксплуатации которого проходит влаговыделение укрывается; 3) процессы со значительными выделениями должны быть изолированными; 4) выделяющиеся из аппаратов технологические выбросы в виде пыли, паров и вредных газов, перед выпуском в атмосферу должны быть подвергнуты эффективной очистке.

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 407. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

м3

м3 =12,76

=12,76 = 600)

= 600)

м

м