Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Сварка труб нагретым инструментом встык

Сваркой встык нагретым инструментом соединяются трубы и детали с толщиной стенки по торцам более 5 мм. Не рекомендуется сварка встык труб с разной толщиной стенок (SDR), изготовленных из разных марок полиэтилена и длинномерных труб. Технологические параметры сварки выбираются по таблицам 3.1-3.4, в соответствии с маркой полиэтилена, из которого изготовлены трубы и детали. Сборку и сварку труб и деталей рекомендуется производить на сварочных машинах с высокой и средней степенью автоматизации процесса сварки. Допускается также использовать машины с ручным управлением процессом сварки, но с обязательным автоматическим поддержанием заданной температуры нагретого инструмента. (Не рекомендуется применять нагревательные инструменты, нагреваемые газом). Технологический процесс соединения труб и деталей сваркой встык включает: - подготовку труб и деталей к сварке (очистка, сборка, центровка, механическая обработка торцов, проверка совпадения торцов и зазора в стыке); - сварку стыка (оплавление, нагрев торцов, удаление нагретого инструмента, осадка стыка, охлаждение соединения). Перед сборкой и сваркой труб, а также соединительных деталей необходимо тщательно очистить их полости от грунта, снега, льда, камней и других посторонних предметов, а соединяемые концы - от всех загрязнений на расстояние не менее 50 мм от торцов. Концы труб, защищенных полипропиленовой оболочкой, освобождаются от нее с помощью специального ножа на расстояние не менее 15 мм. Очистку производят сухими или увлажненными кусками мягкой ткани из растительных волокон с дальнейшей протиркой и просушкой. Если концы труб или деталей (вследствие небрежного хранения) окажутся загрязненными смазкой, маслом или какими-либо другими жирами, то их обезжиривают с помощью спирта, ацетона или специальных обезжиривающих составов. Не рекомендуется производить очистку и обезжиривание цветными и синтетическими волокнистыми тканями.  Сборку свариваемых труб и деталей, включающую установку, соосную центровку и закрепление свариваемых концов, производят в зажимах центратора сварочной машины. Концы труб и деталей центруют по наружной поверхности таким образом, чтобы максимальная величина смещения наружных кромок не превышала 10 % толщины стенок труб и деталей. Подгонку труб и деталей при центровке осуществляют поворотом одного из свариваемых концов вокруг их оси, перестановкой опор по длине трубы. При сварке встык вылет концов труб из зажимов центраторов обычно составляет 15 - 30 мм, а привариваемых деталей - не менее 5 - 15 мм. Закрепленные и сцентрированные концы труб и деталей перед сваркой подвергают механической обработке - торцеванию с целью выравнивания свариваемых поверхностей непосредственно в сварочной машине. После механической обработки загрязнение поверхности торцов не допускается. Удаление стружки из полости трубы или детали производят с помощью кисти, а снятие заусенцев с острых кромок торца - с помощью ножа. После обработки еще раз проверяют центровку и отсутствие зазоров в стыке. Последовательность выполнения операций представлена на рис.3.1

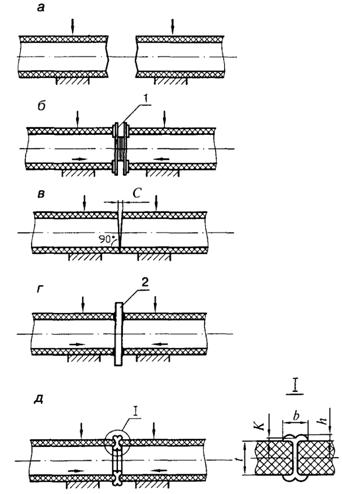

Рис. 3.1 Последовательность выполнения операций при сварке труб нагретым инструментом а - центровка и закрепление в зажимах сварочной машины концов свариваемых труб; б - механическая обработка торцов труб с помощью торцовки 7; в - проверка соосности и точности совпадения торцов по величине зазора С; г - оплавление и нагрев свариваемых поверхностей нагретым инструментом 2; д - осадка стыка до образования сварного соединения Между торцами, приведенными в соприкосновение, не должно быть зазоров, превышающих: - 0,3 мм - для труб диаметром до 110 мм; - 0,5 мм - » » » св. 110 мм до 225 мм; - 0,8 мм - » » » от 250 мм до 315 мм включ. - 1,0 мм - » » » 355 мм и выше. Основными параметрами сварки встык являются: - температура нагретого инструмента Тн; - продолжительность оплавления tоп и нагрева tн; - давление нагретого инструмента на торцы при оплавлении Роп и нагреве Рн; - продолжительность технологической паузы между окончанием нагрева и началом осадки tп; - давление на торцы при осадке Рос; - время охлаждения сваренного стыка под давлением осадки tохл. Для машин со средней и высокой степенью автоматизации дополнительным нормируемым параметром может являться время нарастания давления осадки tд. Изменение величины параметров во времени в процессе сварки производят по циклограмме (рис. 3.2). Продолжительность оплавления tоп, как правило, не нормируется и зависит от появления первичного грата. Оплавление и нагрев торцов свариваемых труб и деталей осуществляют одновременно посредством их контакта с рабочими поверхностями нагретого инструмента. Оплавление торцов необходимо выполнять при давлении Роп = 0,2 ± 0,02 МПа в течение времени tоп, достаточного для образования по всему периметру контактирующих с нагревателем торцов труб валиков расплавленного материала (первичного грата) высотой не менее: - 1,0 мм при толщине стенки труб от 5 до 10 мм; - 1,5 мм » » » » » 10 » 12 мм; - 2,0 мм » » » » » 12 » 20 мм; - 2,5 мм » » » » » 20 » 26 мм; - 3,0 мм » » » » » 26 » 35 мм. После появления первичного грата давление необходимо снижать до Рн = 0,02 ± 0,01 МПа и торцы нагревать в течение времени tн, которое в зависимости от сортамента (толщины стенки) труб и деталей, температуры окружающего воздуха Т0 следует выбирать по табл.3.1-3.4 Таблица 3.1 - Температура рабочей поверхности нагретого инструмента, °С

Таблица3.2 - Время нагрева торцов труб tн, с, из ПЭ 80 и ПЭ 100

Таблица 3.3 - Время нарастания давления осадки tд, с, для труб из ПЭ 80, ПЭ 100

Таблица3.4 - Время охлаждения стыка tохл, мин, труб из ПЭ 80 и ПЭ 100

Рис.3.2 -Циклограмма процесса сварки встык нагретым инструментом труб из полиэтилена а - диаграмма изменения во времени t давления на торцах Р и температуры нагретого инструмента Tн; б - последовательность протекания процесса сварки; 1 - оплавление торцов; 2 - нагрев концов труб; 3 - вывод нагретого инструмента (технологическая пауза); 4, 5 - осадка и охлаждение стыка Допускается давление Рн снижать до минимума при сохранении постоянства контакта торцов труб (деталей) с нагретым инструментом. Продолжительность технологической паузы, необходимой для удаления нагретого инструмента, должна быть минимальной, не более: - 3 с - для труб de 63 мм; - 4 с - » » de 90 - 140 мм; - 5 с - » » de 160 - 225 мм; - 6 с - » » de 250 - 315 мм. После удаления нагретого инструмента торцы труб и деталей сводят и производят осадку стыка при давлении Рос = 0,2 ± 0,02 МПа. Осадку стыка необходимо осуществлять плавным увеличением давления до заданного уровня. Время нарастания давления осадки tд, с, для труб из ПЭ 80, ПЭ 100 следует принимать по таблице 3.3. Охлаждение стыка необходимо производить под давлением осадки в течение времени tохл, величина которого принимается по таблице 3.4., в зависимости от толщины стенки свариваемых труб и деталей и температуры окружающего воздуха Т0. С целью повышения точности поддержания заданных давлений (Роп, Рн, Рос) в процессе сварки необходимо учитывать потери на трение движущихся частей сварочной машины и перемещаемой при сварке трубы (секции). Для этого перед сваркой каждого стыка производят замер усилия при холостом ходе подвижного зажима центратора машины с закрепленной в нем трубой (секцией), который суммируют с усилием, необходимым для создания заданных давлений (Роп, Рн, Рос). Для уменьшения потерь на трение рекомендуется использовать переносные и регулируемые по высоте роликовые опоры. При сварке нагретым инструментом рабочие поверхности нагревателя покрывают антиадгезионным слоем, препятствующим налипанию расплава на инструмент.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-31; просмотров: 426. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||