Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Конструирование и расчет сварных соединенийПри проектировании сварных соединений необходимо учитывать их неоднородность, определяемую концентрацией напряжений, изменением механических характеристик металла и наличием остаточного и напряженно-деформированного состояния. Хорошо сваренные встык соединения имеют небольшую концентрацию напряжений от внешних сил, поэтому прочность таких соединений при растяжении или сжатии зависит от прочностных характеристик основного металла и металла шва. Разделка кромок соединяемых элементов не влияет на статическую прочность соединения и может не учитываться. Сварной шов в начале и конце, насыщен дефектами (в силу неустановившегося теплового режима сварки), поэтому начало и конец шва следует выводить на технологические планки (Рис. 13, а,б), после окончания сварки и остывания шва эти планки удаляются. В случае невозможности вывести концевые участки шва на технологические планки расчетная длина шва будет меньше его фактической длины. Гарантировать допустимые величину и число дефектов в сварном соединении на его участке затруднительно, поэтому необходим контроль качества соединения. Надежными методами контроля являются физические методы (ультразвук, рентгеновское просвечивание, просвечивание гамма лучами). При невозможности (или затруднительности) использования физических методов контроля стык проектируют косым (ось шва наклонена к оси элемента под углом 600, что обеспечивает достаточную прочность соединения, Рис. 13, б).

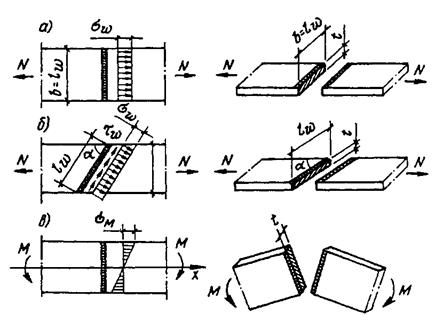

Рис. 13– Виды сварных стыковых соединений: а – прямой стык; б – косой стык; в, г – при разной ширине соединяемых элементов; д, е – при разной толщине соединяемых элементов; ж – однослойный с подваркой корня; 1 – технологические планки; 2 – подварочный шов  С помощью угловых швов выполняются различные виды соединений в металлических конструкциях: тавровые, в угол, внахлест. Соединения внахлестку выполняются угловыми швами; они могут быть как фланговыми, так и лобовыми. В соответствии с характером передачи усилий фланговые швы работают одновременно на срез. Разрушение шва начинается с конца и происходит как по металлу шва, так и по металлу границы сплавления, особенно если наплавленный металл прочнее основного. Лобовые швы передают усилия достаточно равномерно по ширине элемента, но крайне неравномерно по толщине шва, вследствие резкого искривления силового потока при переходе усилия с одного элемента на другой, особенно, напряжения велики в корне шва. Уменьшение концентрации напряжения можно достичь плавным примыканием привариваемой детали, механической обработкой (сглаживанием) поверхности шва и конца, увеличением полости шва (например, шов с соотношениями катетов 1:1,5), применением вогнутого шва и увеличением глубины проплавления. Эти приемы желательно применять в конструкциях, работающих на переменные нагрузки и при низкой температуре. Разрушение лобовых швов происходит так же как фланговых по одному из двух сечений (металлу шва или по металлу сплавления). Расчет сварных швов

При расчете сварных соединений необходимо учитывать вид соединения, способ сварки (автоматическая, полуавтоматическая, ручная) и сварочные материалы, соответствующие основному материалу конструкции (таблица 4). Расчет стыковых сварных соединений при действии осевой силы

Отсюда

Таблица 4 - Материалы для сварных соединений стальных конструкций

П р и м е ч а н и е: 1. Для проволок Св-08Г2С следует принимать 2. При соответствующем технико-экономическом обосновании для сварки конструкций допускается использовать материалы, не указанные в настоящей таблице. При этом свойства металла шва должны удовлетворять требованиям технических условий. При отсутствии физических методов контроля расчетное сопротивление металла сварного соединения по нормам составляет Чтобы соединение было равнопрочным основному элементу, длина шва должна быть больше размера “b” (Рис. 14), поэтому в соединении применяют косой шов, который выполняют с наклоном реза

Рис. 14– К расчету стыковых швов: а – на продольную силу; б – на продольную силу стыка с косым швом; в – на изгиб

Расчетное сопротивление при сдвиге соединения

где Если расчетное сопротивление металла шва в стыковом соединении В отдельных случаях, например, при вибрационной нагрузке, рассчитывают и косые швы, разложив действующее усилие на перпендикулярное оси шва и действующее вдоль шва, находим (Рис. 14, б)

где Сварные стыковые соединения, выполненные без применения физических методов контроля качества, при одновременном действии в одном и том же сечении шва нормальных напряжений

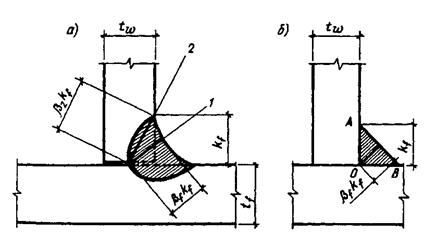

Разрушение сварных соединений с угловыми лобовыми и фланговыми швами происходит как по металлу шва, так и по металлу границы сплавления (Рис. 15). В соответствии с этим расчет выполняют по одному из двух сечений: сечению 1 по металлу шва и сечению 2 – по металлу границы сплавления (Рис. 16), в зависимости от того какое сечение более опасно. Угловые швы всегда работают в условиях сложного напряженного состояния и срезывающее напряжение доминирует. Поэтому СНиП допускает производить расчет на срез, названный “условным” срезом.

Рис. 15– К расчёту угловых швов:

а- на разрушение соединений с фланговыми швами; б – с лобовыми швами; в – работающих на изгиб

Рис. 16– Расчетные сечения шва: 1 – по металлу шва; 2 – по металлу границы сплавления

Расчетная площадь сечения шва при разрушении по металлу шва равна:

при разрушении по металлу границы сплавления: Awz =

Расчетным является сечение по металлу границы сплавления. В этом случае расчетная длина шва:

Если

Если

Из формулы (17) и (18) можно определить катет шва “ Сварные соединения с угловыми швами при действии “ по металлу шва:

по металлу границы сплавления:

Таблица 5 - Коэффициенты проплавления в зависимости от вида сварки

При действии момента в плоскости расположения швов их рассчитывают на срез по формулам: по металлу шва:

по металлу границы сплавления

x и y - коэффициенты точки А сварного соединения, наиболее удаленные от центра тяжести;

При расчете сварного соединения с угловыми швами на одновременное действие продольной силы, поперечной силы

где

Болтовые соединения

Болтовые соединения применяются достаточно широко, но в соединениях вспомогательных, неответственных – например, в опираниях прокатных балок, креплениях легких связей и т. п., или временных перед сваркой. Минусом болтовых соединений является больший расход металла по сравнению со сварными. Классификация болтов 1) По конструктивному решению: · постоянные; · временные (монтажные).

2) Классы по точности изготовления: · класс А: грубой точности /черные болты/ (штампованные), с dотв= (2..3) dб; · класс В: нормальной точности (штампованные, обработанные), с dотв= (2..3) dб; · класс С: повышенной точности (точеные), с dотв= 0,3 dб. Отдельным пунктом можно вынести дополнительные виды болтов: · фундаментные (анкерные) [СНиП, табл. 60]; · самонарезающие (саморезы).

Условные обозначения См. рис.17 а) г)

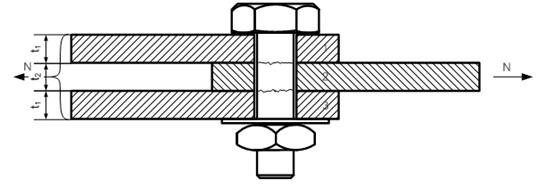

Рис. 17 – Условные обозначения болтовых соединений: а - круглое отверстие; б - овальное отверстие; в - постоянный болт; г - временный болт; д - заклепка; е - высокопрочный болт (фрикционное соединение), [СНиП, табл. 61] Расчет болтовых соединений Болты грубой, нормальной и повышенной точности рассчитываются на три вида расчета: 1) Расчет на срез болта Болт может срезаться по сечениям, показным на рис. 18 волнистыми линиями. Несущая способность данного соединения:

гдеRbs – расчетное сопротивление болта срезу [СНиП, табл. 58], зависит от класса болта по прочности [СНиП, табл. 57]; γb – коэффициент условия работы болтовых соединений [СНиП, табл. 35]; γс – коэффициент условий работы конструкции; Аb – площадь сечения тела болта [СНиП, табл. 62]; nb – число срезов тела болта (зависит от конструкции).

Рис. 18 – Схема разреза болтового соединения

2) Расчет на смятие деталей Болт может смять соединяемые детали (места возможного смятия выделены в деталях 1, 3 справа от оси болта, в детали 2 слева в соответствии с направлением внешнего усилия, (Рис. 18). Очевидно, что смятие скорее всего произойдет в деталях направления, имеющих меньшую суммарную толщину - Для этого направления, как более слабого, определяется несущая способность соединения смятию:

где

3) Расчет на растяжение (для обычных и анкерных болтов) Такой расчет производится, если действующая внешняя нагрузка Pнаправлена параллельно продольной оси болтов (Рис. 19).

Рис. 19 – Работа болтов на растяжение: а - симметричное соединение; б - несимметричное соединение

Усилие, которое может быть воспринято одним болтом, определяют по формуле:

где После расчета соединений по трем видам работ необходимое количество болтов рассчитывается по формуле:

где N – приложенное усилие (сдвигающая сила); [Nb]min – минимально допустимое усилие из расчетов на срез и на смятие. Прямая задача – расчет количества болтов в соединении, обратная задача – подбор диаметра болта из условий среза и смятия. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-31; просмотров: 314. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, проходящей через центр тяжести соединения, выполняют по формуле:

, проходящей через центр тяжести соединения, выполняют по формуле: .

. (9)

(9) - наименьшая из толщин соединяемых элементов;

- наименьшая из толщин соединяемых элементов; - расчетная длина шва, равная полной его длине, уменьшенной на

- расчетная длина шва, равная полной его длине, уменьшенной на  , или полной его длине, если концы шва выведены за пределы стыка;

, или полной его длине, если концы шва выведены за пределы стыка; - расчетное сопротивление стыковых сварных соединений по пределу текучести (см.СНиПII-23-81*, прил.5);

- расчетное сопротивление стыковых сварных соединений по пределу текучести (см.СНиПII-23-81*, прил.5); - коэффициент условия работы.

- коэффициент условия работы. ,

, , кН/см2

, кН/см2 кН/см2 и

кН/см2 и  кН/см2, кроме угловых швов с катетом

кН/см2, кроме угловых швов с катетом  мм.

мм.  .

. при

при  . Такой шов равнопрочен с основным металлом и не требует проверки прочности. При действии сдвигающей силы Qнастыковой шов, в шве возникают срезывающие напряжения

. Такой шов равнопрочен с основным металлом и не требует проверки прочности. При действии сдвигающей силы Qнастыковой шов, в шве возникают срезывающие напряжения  .

.

, (10)

, (10) - расчетное сопротивление основного металла на сдвиг.

- расчетное сопротивление основного металла на сдвиг. меньше расчетного сопротивления основного металла, проверку выполняют по сечению металла шва.

меньше расчетного сопротивления основного металла, проверку выполняют по сечению металла шва. - перпендикулярно шву, (11)

- перпендикулярно шву, (11) - вдоль шва, (12)

- вдоль шва, (12) - расчетная длина косого шва.

- расчетная длина косого шва. и

и  , действующих по взаимно перпендикулярным направлениям «Х» и «У» и касательных напряжений следует проверять по формуле:

, действующих по взаимно перпендикулярным направлениям «Х» и «У» и касательных напряжений следует проверять по формуле: (13)

(13)

, (14)

, (14) zkflw (15)

zkflw (15) . (16)

. (16) , то расчетным сечением является сечение по металлу шва и напряжение

, то расчетным сечением является сечение по металлу шва и напряжение . (17)

. (17) , то проверка прочности соединения выполняется по металлу границы сплавления, тогда:

, то проверка прочности соединения выполняется по металлу границы сплавления, тогда:

(18)

(18)

и

и  - коэффициенты, принимаемые по табл.4 и учитывающие проплавление металла при сварке. Физический смысл коэффициентов

- коэффициенты, принимаемые по табл.4 и учитывающие проплавление металла при сварке. Физический смысл коэффициентов  .

. ”, который должен быть не меньше величин, указанных в табл.4.4. СНиП. Однако, чем меньше отношение катета шва (или толщина шва) к толщине свариваемого металла

”, который должен быть не меньше величин, указанных в табл.4.4. СНиП. Однако, чем меньше отношение катета шва (или толщина шва) к толщине свариваемого металла  , тем более хрупким становится металл шва, что ведет к образованию трещин. Поэтому СНиП диктует, что катеты угловых швов

, тем более хрупким становится металл шва, что ведет к образованию трещин. Поэтому СНиП диктует, что катеты угловых швов  , где

, где  ” в плоскости, перпендикулярной плоскости расположения швов, рассчитывают на срез:

” в плоскости, перпендикулярной плоскости расположения швов, рассчитывают на срез: (19)

(19) (20)

(20) и

и  - моменты сопротивления расчетных сечений сварного соединения соответственно по металлу шва и металлу границы сплавления;

- моменты сопротивления расчетных сечений сварного соединения соответственно по металлу шва и металлу границы сплавления; и

и  - коэффициенты условия работы шва,

- коэффициенты условия работы шва,  и

и  во всех случаях, кроме конструкций, возводимых в климатических районах, указанных в СНиП 2.01.07-85;

во всех случаях, кроме конструкций, возводимых в климатических районах, указанных в СНиП 2.01.07-85; - расчетные сопротивления металла шва и металла границы сплавления (см. табл.4.2 и прил.2).

- расчетные сопротивления металла шва и металла границы сплавления (см. табл.4.2 и прил.2).

(21)

(21) и

и  - моменты инерции расчетного сечения сварного соединения по металлу шва относительно его главных осей “x” и “y”;

- моменты инерции расчетного сечения сварного соединения по металлу шва относительно его главных осей “x” и “y”;  и

и  - то же, по металлу границы сплавления.

- то же, по металлу границы сплавления.  и момента

и момента  и

и  ; (23)

; (23) и

и  - напряжения в точке расчетного сечения сварного соединения соответственно по металлу шва и металлу границы сплавления, определяемые по формуле:

- напряжения в точке расчетного сечения сварного соединения соответственно по металлу шва и металлу границы сплавления, определяемые по формуле: (24)

(24) б)

б)  в)

в)

д)

д)  е)

е)

, (25)

, (25)

.

. , (26)

, (26) - минимальная суммарная толщина деталей, сжимаемых в одном направлении (зависит от конструкции);

- минимальная суммарная толщина деталей, сжимаемых в одном направлении (зависит от конструкции);  - расчетное сопротивление смятию материала деталей [СНиП, табл. 59], зависящее от нормативного временного сопротивления используемых марок сталей [СНиП, табл. 51];

- расчетное сопротивление смятию материала деталей [СНиП, табл. 59], зависящее от нормативного временного сопротивления используемых марок сталей [СНиП, табл. 51];

, (27)

, (27) - расчетное сопротивление болтов растяжению [СНиП, табл. 58, 60];

- расчетное сопротивление болтов растяжению [СНиП, табл. 58, 60];  - площадь сечения тела болта нетто [СНиП, табл. 62].

- площадь сечения тела болта нетто [СНиП, табл. 62]. , где (28)

, где (28)