Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Общие положения метода допускаемых напряжений

Метод расчёта конструкций по допускаемым напряжениям был разработан в 19 веке и до сих пор иногда используется в расчётах. При расчёте по этому методу напряжения в элементе конструкции (сечении) сравнивают с допускаемым напряжением [σ], которое принимают равным пределу текучести σу , делённому на коэффициент запаса ķ, т.е.

Первоначально коэффициент запаса был установлен на основе инженерной интуиции, опыта проектирования и эксплуатации конструкций; он составлял для металлических конструкций 1,8…2,0. В дальнейшем он уточнялся на основе статических исследований с использованием методов теории вероятности, чему способствовали труды Г. Качинчи, М Майера, Н. Хоциалова, Н. Стрелецкого и др. Однако эти уточнения не могли в полной мере отражать в одном коэффициенте всё многообразие факторов, влияющих на сопротивление конструкции внешним воздействиям. Возникла необходимость в дифференцированной оценке таких факторов, что привело к появлению метода предельных состояний. Контрольные вопросы:

1. Какое состояние конструкции называется предельным? 2. В чем отличие 1-ой и 2-ой групп предельных состояний? 3. Что такое несущая способность конструкции? От чего она зависит? 4. Какие нагрузки учитываются при проверках 1-ой и 2-ой групп предельных состояний? СОЕДИНЕНИЯ СТАЛЬНЫХ КОНСТРУКЦИЙ Сварные соединения Сваркой– это процесс получения неразъёмных соединений путём установления межатомных связей между соединяемыми элементами при местном нагревании или пластической деформации.  Сварные соединения являются основным видом соединений в строительных конструкциях. При проектировании конструкций со сварными соединениями следует предусмотреть применение высокопроизводительных эффективных видов сварки, обеспечивающих повышение надежности сварных соединений и производительности труда. Сварка позволяет получить простую конструктивную форму соединения, дает экономию металла по сравнению с другими видами соединений (например, болтовыми), позволяет применять высокопроизводительные механизированные способы изготовления. Сварные соединения обладают свойством газо- и водонепроницаемости, что важно для листовых конструкций, предназначенных для хранения газов или жидкостей (резервуары, газгольдеры, трубопроводы). Однако при проектировании сварных конструкций следует помнить, что процесс сварки, являясь мощным энергетическим процессом, вносит изменения в свойства исходного металла. В сварном соединении образуются зоны с различным химическим составом металла, различной структуры, различными механическими свойствами. Возможные дефекты сварных соединений (поры, подрезы и др.) также создают неоднородность соединения. Все эти обстоятельства учитываются при проектировании конструкций путем применения сварочных материалов в соответствии со свойствами основного материала и условиями работы (температура окружающей среды при изготовлении и эксплуатации, вид напряжения – статические нагрузки или циклические и т.п.), выбор режима сварки, а также назначения специальных коэффициентов сварного соединения.

Классы сварки По ГОСТ 19521-79 различают 3 класса сварки: · Термический – вид сварки осуществляемый плавлением (электродуговая, электрошлаковая, в среде защитных газов, газовая и др.). · Термомеханический – вид сварки при котором используется тепловая энергия и давление (контактная, печная, кузнечная(ковка), газопрессовая и др.). · Механический – вид сварки производимый с использованием различных видов механической энергии и давления (холодная, взрывом, ультразвуковая, трением). Ручная дуговая сварка (РДС). Используется в строительстве, с помощью металлических электродов диаметром от 2 до 6 мм покрытых обмазкой (Рис.6).Источником тока являются сварочные трансформаторы, генераторы. Электросварочная дуга горит между электродом и кромкой свариваемой детали (t=6000-80000С). Расплавляется металл электрода и кромок деталей. Получается общая сварочная ванна, которая при охлаждении превращается в сварочный шов. Покрытие расплавляется, испаряется, образуя жидкий шлак и газовое облако вокруг места сварки. Покрытие служит: · для стабилизации дуги; · для защиты зоны сварки от атмосферы; · раскисления металла шва; · легирования металла шва. Шлаковая корка после сварки удаляется механическим путём.

Рис. 6 – Ручная дуговая сварка покрытым металлическим электродом: 1-основной металл, 2-сварочная ванна, 3-капля, 4-сварочная дуга, 5-проплавленный металл, 6-наплавленный металл, 7-шлаковая корка, 8-жидкий шлак, 9-покрытие электрода, 10-стержень электрода, 11-электродержатель, 12-сварочная цепь, 13-источник питания, 14-парогазовая защитная атмосфера.

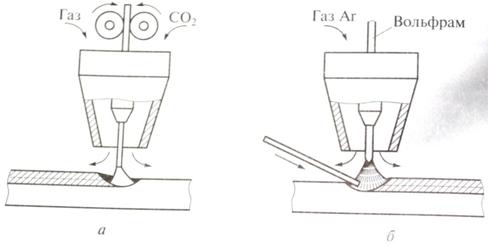

Сварка в среде защитных газов. Для защиты зоны сварки и ванны жидкого металла используется углекислый газ. Применяется на заводах МК и в некоторых случаях на строительной площадке.Обеспечивает высокое качество шва при достаточно высокой производительности. Сварку можно производить в любом пространственном положении (Рис.7).

Рис. 7– Механизированная сварка в среде защитных газов: а-плавящимся электродом; б-неплавящимся электродом

Вместо проволоки может применяться порошковая проволока (трубка из металла с запрессованным внутрь порошком, состав которого близок по составу к покрытию, Рис.8).

Рис. 8– Основные типы порошковой проволоки: 1 и 2-проволока в виде пустой трубки; 3 и 4-проволока с заформированными в оболочку краями; 5-проволока в виде двух раздельных оболочек Автоматическая сварка под флюсом. Электродная проволока подаётся в зону сварки с помощью механизма подачи. Перемещение дуги вдоль свариваемых кромок осуществляется механизмом перемещения. Для защиты сварочной ванны используется флюс, который засыпают впереди дуги из бункера.

Сварочная дуга горит в газовом пузыре. Расплавленный флюс остывает и образует шлаковую корку. Слой флюса над сварочной ванной замедляет её остывание и кристаллизацию металла шва (Рис. 9). Это улучшает качество шва. Обычно применяется на заводах МК при изготовлении колонн, балок, полотнищ резервуаров.

Рис. 9 – Схема процесса автоматической дуговой сварки под флюсом |

||

|

Последнее изменение этой страницы: 2018-05-31; просмотров: 201. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

(8)

(8)