Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Когенерационная установка ЛЭК-100. Древесные и резинотехнические отходы. Санкт-Петербург, 2008

Система воздухоподготовки и подачи воздуха. Реактор потребляет 1500 м3 воздуха в час. Подача воздуха осуществляется проточно радиальным вентилятором. Перед поступлением в реактор воздух проходит через теплообменный аппарат, нагревается до температуры 400 оС и через аэродинамический преобразователь. Подготовленная воздушная смесь поступает в рабочую зону реактора через ряды фурм. Узел кондиционирования синтез газа Требования к очистке синтез газа различаются в зависимости от состава исходного сырья. Для очистки газа используется вихревой скруббер, который отбирает пары, масла и сажу и массообменный аппарат, который очищает газ от кислотных соединений. Полученная водо-золо-масленная эмульсия возвращается в реактор.

Узел генерации энергии В качестве генерирующего оборудования используется дизель-генераторы. ЛЭК комплектуются дизель-генераторами отечественного производства или импортными машинами, модифицированными для работы на газе. Система управления и автоматика. Все основные производственные процессы автоматизированы и оснащены узлами учета и контроля входящего сырья – по весу, влажности и выходящей продукции по объему и температуре. Установка оборудуется системой GPS, четырьмя вэб-камерами и GSM-контроллером. Все данные передаются в режиме реального времени на центральный пульт управления диспетчерской службы, что позволяет контролировать основные производственные процессы и управлять работой установки. Через GSM-контроллер, в случае необходимости, данные передаются владельцу комплекса и операторам.

Комплектация

Экология Технология БиоРЕКС является лидером рынка в части производства технологических линий, работающих в безотходном цикле и не наносящих вреда окружающей среде. Замеры выбросов, произведенных на действующих установках, показывают выбросы значительно ниже ПДК и самых строгих европейских норм. Все отфильтрованные фракции поступают в реактор конверсии на дожиг. Преимущества оборудования для переработки бурого угля БиоРЕКС™:

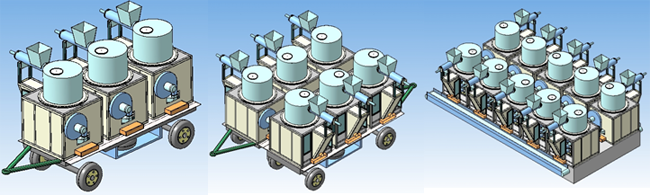

1. Полностью автономные модули требуют только своевременного подвоза Бурого угля, работают на собственном энергобалансе и не требуют внешних подключений; 2. Модульная конструкция позволяет наращивать мощность комплексов сообразно растущим потребностям и легко перевозить оборудование к новому месту производства; 3. Комплексы могут быть смонтированы на колесной базе 12-ти метровых прицепов и разворачиваться на месте производства в течение 6-ти часов; 4. ЛЭК не требуют фундаментов и могут размещаться на площадке из бетонных плит; 5. ЛЭК являются идеальным решением для организации системы распределённого энергообеспечения жилых микрорайонов, перерабатывая полезные ископаемые, и предоставляя все необходимые энергоносители локально для нужд района; 6. В качестве оборудования для утилизации тепла при сжигании газа используется дизель-генератор. 7. Высокий энергетический КПД конверсии. Один килограмм Бурых углей дает 1 кВт электрической энергии; 8. 9. Упрощенные требования к составу и подготовке сырья.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-31; просмотров: 176. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |