Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

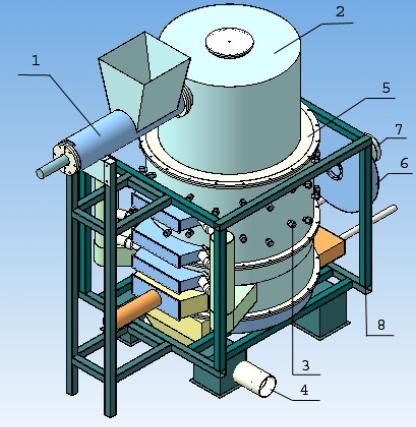

Реактор термохимической конверсии Бурого угля. Технология термохимической конверсии углеродсодержащего сырья БиоРЕКС™ занимает лидирующие позиции в сфере переработки углеродсодержащего сырья и получения энергоносителей по цене оборудования, выходу товарных энергоносителей, экологичности и компактности.

Основные конструктивные элементы реактора: 1. Гидравлический пресс подачи сырья; 2. Съемная крышка реактора; 3. Дутьевые фурмы; 4. Гидравлический пресс отбора золы; 5. Корпус реактора; 6. Проточный вентилятор; 7. Аэродинамический преобразователь; 8. Рама.

· Один реактор перерабатывает 500 кг сырья в час при влажности до 65%. При снижении влажности сырья производительность реактора может достигать 750 кг сырья в час. · Узел газификации комплекса включает четыре реактора общей производительностью 1 000 кг сырья в час, вырабатывающий 5 000 м3 горючего газа в час с тепловым эквивалентом 1 000 КВт. · Синтез-газ, производимый реакторами БиоРЕКС™ пригоден для сжигания в газовой горелке типа ВНК-16ВА. · Высокий КПД конверсии углерода - до 95%, позволяющий перерабатывать материалы с малым содержанием горючих составляющих (с зольностью до 40%) или с высокой влажностью (до 65%); · Благодаря низкой температуре отбираемого газа и обращенному процессу газификации образование окислов азота, серы, хлора или фтора идет не активно, и содержание вредных веществ находится в пределах ПДК; · Сера присутствует в газе в восстановленных нелетучих формах (H2S, COS), которые проще поглотить, чем SO2;  · При конверсии происходит частичное разложение азотсодержащих органических соединений в без кислородной среде, что дает меньшее количество окислов азота в дымовых газах; · Зола, выгружаемая из реактора, имеет низкую температуру, не более 300 0С, и практически не содержит остатков углерода;

Состав синтез газа:

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-31; просмотров: 194. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |