Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

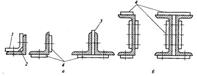

Конструирование болтовых соединениейПри конструировании болтовых соединений следует стремиться к передаче усилия с одного элемента на другой кратчайшим путем при одновременном обеспечении удобства выполнения соединения. Для удобства производства работ центры болтов располагают в соединении по прямым линиям – рискам, параллельным действующему на соединение усилию. Расстояние между двумя соседними рисками называют дорожкой, а расстояние между соседними по риске болтами – шагом. Расстояние между центрами болтов нормируется. Размещение болтов по рискам может быть рядовым или шахматным. В стыках и узлах прикрепления элементов для уменьшения расхода металла на накладки необходимо принимать минимальный шаг болтов. В слабонагруженных соединениях (связующих или конструктивных) расстояние между болтами необходимо назначать максимальным для уменьшения их количества. В фасонном прокате (уголки, двутавры, швеллеры) положение рисок и максимальные диаметры отверстий приведены в специальных нормалях исходя из прочности профиля и возможности постановки болтов в соединениях. При конструировании болтовых соединений следует стремиться к применению болтов одного диаметра в пределах каждого конструктивного элемента и к наименьшему числу диаметров болтов в сооружении. Стыки и прикрепления листового металла могут выполняться внахлестку и встык с применением односторонних или двусторонних накладок. Предпочтение отдается соединениям с двусторонними накладками, обеспечивающим симметричный силовой поток при передаче усилия с одного элемента на другой. Стыки фасонного проката выполняют при помощи накладок. Уголковые соединения, как правило, стыкуются уголковыми накладками тех же профилей. Швеллеры и двутавры стыкуются при помощи листовых накладок.  При постановке болтов в стесненных условиях необходимо обеспечивать минимальные габариты для работы с гаечным ключом или головкой гайковерта. Для нормальной работы соединения на высокопрочных болтах действительная сила трения должна строго соответствовать расчетной, что достигается определенной технологией контролируемого натяжения болтов по моменту закручивания или углу поворота. После сборки соединения и установки сборочных пробок все свободные отверстия заполняют высокопрочными болтами. Затем пакет собранного соединения предварительно стягивают для закрытия зазоров между деталями. Т.к. в процессе постепенного уплотнения пакета натяжение ранее поставленных болтов неизбежно будет ослабевать, то гайки на всех болтах подтягивают многократно. Для облегчения пользования кондукторами для сверления отверстий желательно иметь шаг и дорожку, кратные 40 мм.

Обычные болты грубой и нормальной точности. Диаметр отвертстий на 2..3 мм больше диаметра болта. Обычные болты повышенной точночти. Диаметр отверстий равен диаметру болта. Как следствие, из-за сложности выполнения такого соединения его редко применяют.

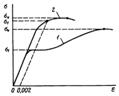

Регламентируют минимальные и максимальные расстояние между болтами. Минимальное назначается исходя из сечения деталей и удобства закручивания, максимальное против потери устойчивости. 22 Работа и расчет центрально растянутых элементов МК Поведение под нагрузкой центрально растянутого элемента, а так же центрально сжатого при условии обеспечения его устойчивости, полностью соответствует работе материала при простом растяжении – сжатии. Предполагается, что напряжения в поперечном сечении таких элементом распределяются равномерно. Для обеспечения несущей способности таких элементов необходимо, чтобы эти напряжения от расчетных нагрузок в сечении с намиеньшей площадью не превышали расчетного сопротивления. Расчет растянутого стержня выполняется по-разному в пределах упругой работы и с допущением пластических деформаций.

1 Упругая работа (Ry <= 440 МПа) σmax / Ry <= 1 N / (An Ry γc) <= 1 (1 класс конструкций, 1 б ГПС). 2 Допущение пластических деформаций (Ry > 440) σmax / Ru <= 1 N / (An (Ry / γu) γc) <= 1 Результат Ry / γu при γu = 1,3 меньше, чем Ry для той же стали. Расчет применяется, так как певый тип расчета для такой стали не дает надежных результатов в силу высокого значения предела текучести. (квази 3 класс конструкций, 1 а ГПС).

Проверка по второй группе ГПС если и выполняется, то сводится к сравнению удлинения элемента с предельно допустимым значением. 23 Предельные состояния и расчет изгибаемых элементов ------------- I ГПС ------------- Подгруппа 1 а – по несущей способности. Расч. нагр-ки. 1 Пластическое, хрупкое и усталостное разруше-ния; 2 Потеря устойчивости формы или положения; 3 Переход конструкции в изменяемую систему. Подгруппа 1 б – полная непригодности к дальнейшей эксплуатации. 1 Наступление текучести материала; 2 Качественные изменения конфигурации в результате чрезмерных пластических деформаций; 3 Неупругие сдвиги в соединениях. ------------- II ГПС ------------- Подгруппа 2 а – Непригодность к нормальной эксплуатации. Нормативные значения нагрузок. 1 Сверхнормативные упругие прогибы балочных конструкций; 2 Значительные колебания и вибрации. ------------- ‑ Допущение пласт. деформаций СХЕМА, ЭПЮРЫ cx,y – коэффициент для расчета с условием развития пластических деформаций. Относительно осей. 1 Расчет прочности по σ σmax / Ry <= 1 Mmax / (cx Wxn Ry γс) <= 1 (2 класс, 1б ГПС) ?? 2 Расчет прочности по τ τmax / Rs <= 1 Qmax Sx / (Ix tw Rs γс) <= 1 (2 класс, 1б ГПС) 3 Расчет прочности по приведенным напряжениям с допущением пластических деформаций 0,87 σпр,max / (Ry γc) <= 1 σпр = sqrt(σx2 + σy2 + σx σy + 3 τ2xy) σy = σloc; σy,loca = F / (lef tw); lef = b + 2 (tf + kf (или R)) σxa = Mi d / Ix; τxy,a = Qi Sxa / (Ix tw) – формула Журавского. |

||

|

Последнее изменение этой страницы: 2018-05-29; просмотров: 312. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |