Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Система автоматического управления ДСП ПТИсточник питания - тиристорный преобразователь АПТ-1500/240-УХЛ4. Для управления механизмами печи, кроме механизма перемещения электрода, применяют систему, принятую для печей переменного тока. Переключение схемы соединения тиристоров осуществляют при наступлении каждой стадии периода плавления. Границы стадий определяют по установленным датчикам, в том числе c учетом изменения разности температур входящей и отходящей воды подового электрода и других водоохлаждаемых элементов печи. АПТ представляет собой статический преобразователь трехфазного тока в постоянный. Преобразовательный трансформатор подключается к сети 380 В через автоматический выключатель. к вентильным обмоткам трансформатора подключается выпрямительный блок, выполненный по мостовой схеме. АПТ состоит из следующих функциональных систем и узлов: 1. силовой части 2. системы импульсно фазового управления 3. системы регулирования тока 4. системы защиты 5. средств измерений 6. системы охлаждения Кроме максимальной токовой защиты агрегат снабжен защитой от перегрузок, время срабатывания которой зависит от величины перегрузки. В силовую часть входят: 1. Автоматический выключатель; 2. Преобразовательный трансформатор; 3. Выпрямительный блок на тиристорах; 4. Шунт1500А, 75 мВ Система регулирования и импульсно-фазового управления выполнена программно. Импульсы управления тиристорами поступают непосредственно из модуля на тиристоры. Напряжение синхронизации поступает в модуль управления непосредственно с фазных шин выпрямителя по проводам управления тиристорами. Сигнал выпрямленного напряжения также по проводам управления тиристорами поступает в модуль управления.  Система регулирования тока в модуле содержит задатчик интенсивности и пропорционально-интегральный регулятор тока. В агрегате имеются следующие виды защиты: 1. Максимальная по постоянному току 2. От перегрева силового трансформатора 3. От отсутствия вентиляции силового блока 4. От перегрева тиристоров с помощью термоконтактов SKI, SK2 Максимальная защита по постоянному току реализована в модуле управления по сигналам трансформатора тока, уставка не регулируется и составляет 20 % от номинального тока. При срабатывании этой защиты высвечивается сообщение. Защита от перегрева силового трансформатора реализована с помощью терморезисторов с температурой срабатывания 140 С. Три терморезистора устанавливаются в вентиляционные каналы вторичных обмоток трансформатора и при достижении температуры срабатывания вырабатывается сигнал аварии. Защита от отсутствия вентиляции силового блока реализована с помощью датчика тока вентиляторов. При нормальной работе вентиляторов ток их находится в определенных пределах. Если один из вентиляторов отключится, то сработает защита. Защита от перегрева тиристоров реализована с помощью термоконтактов и вызывает появление сообщения, если ток не включен. Все защиты действуют на снятие импульсов управления тиристорами и отключение автомата с помощью независимого расцепителя. Сохраняется полностью также система контроля и блокировок, в которую добавляют цепи контроля за состоянием ПЭ и соответствующие блокировки. Независимое управление током и напряжением дуги реализует концепцию ведения режима плавки: перемешивание расплава, защиту футеровки, снижение угара металла, пылегазовыбросов и шума, а также колебаний мощности нагрузки.

Порядок выполнения работы и указания по охране труда

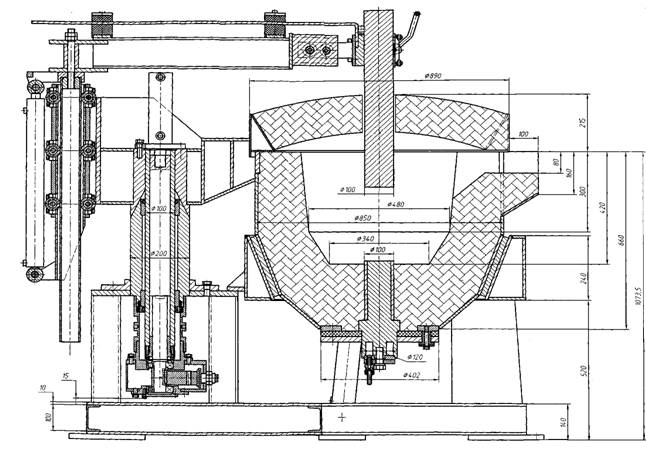

Порядок выполнения работы 4.1. Изучить расположение и характеристики электрооборудования лабораторной печной установки постоянного тока, тиристорного преобразователя, пульта контроля и управления печью; вид силовых токопроводов. 4.2. Изучить конструкцию дуговой печи постоянного тока. Найти на печи электроды: сводовый и подовый,, стойки, кожух, футеровку (материал), токопровод, механизм наклона печи и перемещения электрода. Выполнить эскиз печи и изученных элементов конструкции. 4.3. Изучить работу механизмов наклона печи и перемещения электродов, электрододержателя. 4.4. Изучить конструкцию и расположение подового электрода. Выполнить эскиз подового электрода, системы подачи охлаждающей воды и крепления электрода. 4.5. Выполнить эскиз футеровки рабочего пространства печи с указанием размеров. Изучить процесс набивки футеровки печи. К магнезитовому порошку (менее 0,5 мм) добавить борную кислоту (2%) и тщательно перемешать. Затем смесь увлажнить, добавив 6% воды, и снова перемешать. Приготовленную массу трамбовать слоями по 20-30 мм клиновидной трамбовкой до получения плотного, издающего глухой звук блока. Перед засыпкой очередного слоя поверхность предыдущего взрыхлить острым штырем на глубину 5 мм. Плохое разрыхление приводит к образованию поперечных трещин по слоям набивки. Низ печи и переходную зону набить плоским бойком. Футеровку сушить на воздухе не менее 15 суток. 4.6. Изучить порядок загрузки шихты в печь и ее расположение в рабочем пространстве печи. 4.7. Расчет параметров шихты 1. По приведенному рисунку 1.6. рассчитать объем ванны печи, рабочего пространства и общий объем печи. Провести контрольные измерения на действующей лабораторной печи. 2. Вычислить насыпную плотность шихты при загрузке 0,6; 0,7; 0,8, 0,9 общего объема печи по высоте. Принять массу шихты 150, 200, 250 кг При расчете учитывать: - минимальная насыпная плотность шихты (стружка) - 0,9 т/м3 - максимальная насыпная плотность шихты (прокат) - 3-4- т/м3 3. Принять массу шихты 250 кг при загрузке 0,9 высоты печи. Рассчитать объем воронки и массу расплавленного металла. Считать воронку размером: вверху – по диаметру печи, внизу – в центре подины. Рассчитать высоту жидкого металла в печи при расплавлении шихты воронки. 4. Принять массу шихты 150, 200, 250 кг. Рассчитать высоту жидкого металла в печи при этих массах шихты.

Рисунок 1.6. Разрез лабораторной ДСП ПТ вместимостью 250 кг

Указания по охране труда. 1. К работе на установке допускаются лица, прошедшие инструктаж по технике безопасности и знакомые с правилами эксплуатации электроустановок. 2. Перед включением тока следует проверить подачу воды на подовый электрод. 3. Не прикасаться к токоведущим частям установки. 4. Следить за процессом только через защитное стекло. 5. Во время работы в помещении должна быть включена вентиляция.

|

||

|

Последнее изменение этой страницы: 2018-05-29; просмотров: 267. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |