Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Изучение работы дуговой печи постоянного тока ДСП ПТ 0,25Стр 1 из 4Следующая ⇒ Лабораторная работа № 1

Дуговая печь постоянного тока (4 часа)

ЦЕЛЬ РАБОТЫ.

1. Изучение конструкции электропечной установки постоянного тока; 2. Закрепление знаний по устройству и работе дуговой печи постоянного тока. 3. Формирование навыков работы на ДСП ПТ: подготовка к плавке, изучение работы источника питания и управления печи.

ТЕОРЕТИЧЕСКОЕ ВВЕДЕНИЕ.

Дуговые сталеплавильные печи постоянного тока (ДСП ПТ) широко применяются в черной металлургии для производства высококачественной стали и сплавов. Электроплавка стали, по сравнению с другими способами выплавки в сталеплавильном производстве, имеет ряд принципиальных особенностей, связанных с условиями протекания тепловых процессов в ванне печи. Особое внимание следует обратить на отсутствие локальных перегревов металла под дугой.

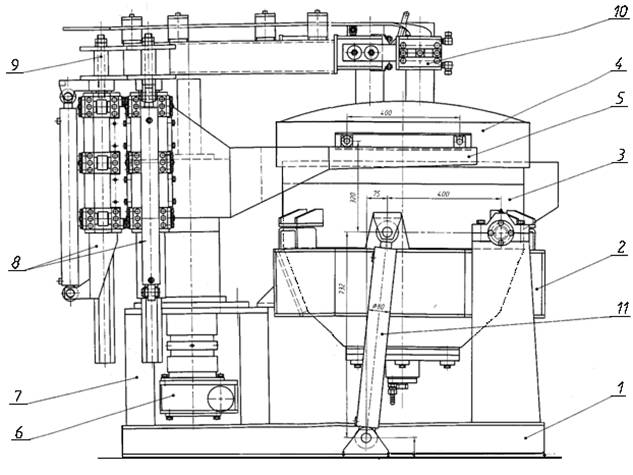

Рисунок 1.1 - Дуговая сталеплавильная печь постоянного тока вместимостью 250 кг.

ДСП ПТ являются перспективными агрегатами и по сравнению с обычными электропечами характеризуются улучшением ряда технико-экономических показателей: отсутствием поверхностного эффекта, что позволяет применять в электроде ток более высокой плотности; использование одного расположенного в центре графитового электрода снижает неравномерность износа огнеупорной футеровки стен, уменьшением вредного воздействия на окружающую среду. Анализ качества металла, выплавляемого на всех ДСП ПТ, указывает на очень высокий уровень показателей, даже при использовании шихты невысокого качества. Этому способствует возможность проведения при расплавлении шихты, нагреве расплава и его рафинировании практически всех металлургических операций.  Современные дуговые сталеплавильные печи постоянного тока оборудуются системами автоматического управления технологическим процессом, управление определяется программными средствами, разработанными на основе существующей теории управления.

Требования, предъявляемые к ДСП ПТ Печи, работающие на переменном токе, имеют в своей работе определенные недостатки: - поломки электродов; - поверхностный эффект и эффект близости снижают эффективность использования проводников короткой сети, ухудшают режим их эксплуатации и вызывают дополнительные потери энергии; - печная дуга при использовании переменного тока дважды за период гаснет и зажигается - снижается устойчивость дугового разряда и это приводит к повышенному пылевыносу; Преимущества ДСП ПТ выпрямленного тока: - большая устойчивость дуги постоянного тока, следовательно, энергия дуги более эффективно используется в печи, питаемой от выпрямителя; - снижение расхода электроэнергии за счет уменьшения потерь в короткой сети; - снижение расхода электродной массы; - снижение выбросов пыли и угара элементов – улучшение условий труда персонала обслуживающего печь; - увеличение производительности печи; - улучшение качества продукции, за счет интенсификации процессов в ДСП ПТ.

Организация плавки в дуговых печах постоянного тока Организация системы плавки отвечает следующим требованиям: - высокая производительность – время расплавления и нагрева расплава - 35-40 мин; - низкий удельный расход электроэнергии на расплавление - не более 420-480 кВт*ч/т расплава; - высокий выход годного металла - 98,5-99 %; - химическая и температурная однородность расплава, возможность электромагнитного перемешивания расплава; - низкий угар графитированных электродов – 0,8-1,5 кг/т расплава; - высокая активность шлаков во все периоды плавки; - управление шлаковыми процессами; - возможность переплава всех видов шихты, включая металлизированные окатыши, стружку, ультралегкую и тяжеловесную шихту; - минимальные пылегазовыбросы из печного пространства, позволяющие во многих случаях удовлетворять требованиям экологов без строительства систем пылегазоочистки; - значительное, в 10 - 15 раз, сокращение отходов металлургического производства в виде шлака и пыли; - возможность включения и отключения печей в любой период времени; - безопасность печей при внезапных выключениях электроэнергии; - возможность выплавки высококачественных металлов при использовании низкокачественной шихты; - предотвращение образования вредных химических соединений в отходящих газах, - высокая надежность оборудования. Универсальность предлагаемого печного оборудования заключается не только в возможности выплавки низко- и высоколегированных марок стали, но и обеспечивает эффективную тепловую работу печи, частичное экранирование свода от излучения.

Принцип работы и устройство ДСП ПТ

Устройство ДСП ПТ ДСП ПТ состоят из частей и механизмов, применяемых в ДСП переменного тока одинаковой с ней вместимости: стального футерованного кожуха; свода, который может быть водоохлаждаемым; стен печи, которые могут быть выполнены так же из водоохлаждаемых панелей; механизма наклона печи для слива металла и удаления шлака, механизма перемещения графитированного электрода; механизма подъема и поворота свода для завалки печи шихтой; рабочего окна с дверцей. Отличительная особенность ДCП ПТ от ДCП переменного тока - наличие только одного верхнего электрода (катода), расположенного вдоль вертикальной оси печи, и подового или подовых электродов - анодов в подине печи. Печи футеруют огнеупорными материалами, применяемыми и на ДСП. Стойкость подины при обычных «горячих» ремонтах 3...5 лет или 5...7 тыс. плавок. Подина может быть наварена после «срывов», подвергнута промежуточному ремонту и заменена (без замены ПЭ). Материалы могут быть многократно использованы при ремонтах подины печи. При плавке в такой печи можно использовать все известные технологические приемы: кип ванны, обработку шлаком, продувку металла кислородом или инертным газом, легирование и процессы, усиленные и ускоренные применением электромагнитного перемешивания. Одним из основных элементов подины печи является подовый электрод или токопроводящий электрод, подсоединенный к аноду выпрямителя. При использовании подового электрода нижний торец его соединяется с токопроводом, выше которого расположены каналы охлаждения, которые находятся вне кожуха печи. ДСП ПТ, как правило, оснащают одним главным электродом без специальных требований к качеству материала, который расходуется 0,8...1,5 кг/т.

Рисунок 1.2. Лабораторная ДСП ПТ вместимостью 0,25 т.

1. Станина печи. 2. Основание печи 3. Корпус. 4. Свод. 5. Портал. 6. Гидроцилиндр перемещения электродов. 7. Стойка. 8. Механизм перемещения электродов. 9. Контактный кронштейн. 10. Электрод. 11. Гидроцилиндр наклона печи.

Преимущества постоянного тока: - большая устойчивость дуги постоянного тока, энергия дуги более эффективно используется в печи, питаемой от выпрямителя; - снижение расхода электроэнергии, за счет уменьшения потерь в короткой сети; - снижение расхода электродной массы; - снижение выбросов пыли и угара элементов, улучшение условий труда персонала обслуживающего печь; - увеличение производительности печи; - улучшение качества продукции, за счет интенсификации процессов восстановления целевого продукта и снижение в нем примесей. Преимуществом ДСП ПТ является также естественное перемешивание расплава. Расплав перемешивается за счет взаимодействия тока, протекающего через него, с электромагнитным полем. Для реализации перемешивания устанавливают не менее двух подовых электродов, смещенных от осей симметрии подины. Опорное пятно дуги размещается по центру расплава, благодаря чему вектор тока в расплаве имеет ярко выраженные вертикальную и горизонтальную составляющие взаимодействие собственного электромагнитного поля которых с током вызывает интенсивное перемешивание расплава в вертикальной и горизонтальной плоскости. Важным преимуществом ДCП ПТ является существенное уменьшение пылегазовыбросов при плавке. При расплавлении шихты их количество уменьшается (по сравнению с печью переменного тока) в 7-10 раз при значительном уменьшении угара металла. Также имеется достаточно существенная экономия электроэнергии. Это может показаться удивительным, поскольку ДCП ПТ нуждается во вспомогательном оборудовании, например, выпрямителях и дросселях, а эти устройства, естественно, вызывают потери. Однако существует ряд факторов, позволяющих с лихвой компенсировать эти потери: - использование одного электрода вместо трех само по себе означает меньшие потери; - ДCП ПТ с одним отверстием под электрод имеет намного меньшие тепловые потери; - у постоянного тока отсутствует индуктивные потери; - энергия подводится к ДППТ с более высоким напряжением; - передача тепла от электрической дуги благодаря сильному перемешивающему эффекту намного эффективнее.

Изучение работы дуговой печи постоянного тока ДСП ПТ 0,25 Установка ДCП ПТ включает: печь вместимостью 250 кг, источник питания, систему пылегазоочистки, системы замкнутого водоохлаждении, систему подачи шихтовых материалов. Участок предназначен для опробирования новых технологий получения стали и сплавов, переработки сырья, разработки технологических регламентов, изучения протекания процессов, разработки алгоритмов управления. ДСП ПТ состоит из 2 сменных корпусов, системы из 3 электрододержателей, механизмов наклона и поворота свода. Диаметр электрода: 80 мм. Пульт управления позволяет управлять положением электрода, наклонять печь и отводить свод посредством гидропривода. Печь футерована набивной футеровкой по шаблону. Огнеупор: мулито-коррунд на фосфорной связке. В своде имеется отверстие для наблюдения металла, дуги, замера температуры металла. Отверстие закрывается шамотной пробкой. К механизму передвижения электродов предъявляются следующие требования: - быстрый разбег и быстрое торможение, чтобы обеспечить своевременное передвижение электродов, исключить их поломки при опускании и т.п.; - достаточно большая скорость передвижения электродов (в особенности вверх) для быстрой корректировки электрического режима; - минимальная инерционность движущихся частей механизма; - максимально жесткая кинематическая связь привода механизма с электродом; - минимальные зазоры между частями электрода; - невозможность самопроизвольного опускания электрода под действием силы тяжести; - надежность в работе Перемещение электрода осуществляется посредством электромагнитного распределителя клапанного типа DSLHG-04/06/10 фирмы ATOS. Электромагнитные распределители клапанного типа состоят из четырёх клапанов, управляемых одним или двумя распределителями-пилотами. Этот распределитель многофункциональный, благодаря тому, что каждый клапан имеет функции такие как: управление потоком, контроль расхода и давления, которые достигаются комбинацией основного клапана и переключателя. Этот распределитель обеспечивает дифференциальное включение гидросистемы, для обеспечения больших скоростей движения гидроцилиндра, с использованием небольших подач насоса. Система водоохлаждения включает в себя: большой бак (6 м. куб.) и насосы. Также есть аварийное водоохдаждение водой из водопровода. Эти системы страхуют друг друга. Охлаждаются: свод (сводовое кольцо), токоподводы электродов, подовый электрод. Система вентиляции включает: вытяжку, трубопровод, по которому пыль отводится в рукавный фильтр, где задерживается на рукавах, систему пневмовстряхивания, сбрасывающую пыль с рукавов в поддон, вентилятор мощностью 7,5 кВт. Система подачи шихтовых материалов - бункерная эстакада. Имеется четыре контейнера, оснащенные тензодатчиками, позволяющими с большой точностью определять массу загрузки. Вместимость каждого контейнера 500 кг. В контейнеры загружаются шихтовые материалы, ферросплавы и т.п. Для эстакады предназначен отдельный пульт управления.

Таблица. 1.1 - Технические характеристики дуговой печи «ТОЛЕДО ДППТ 0,25»

Источником питания служит тиристорный преобразователь АПТ-1500/240-УХЛ4. Агрегат (АПТ) преобразует переменное напряжение в регулируемое по величине постоянное и предназначен для питания дуговой печи.

Таблица 1.2 - Технические данные источника питания

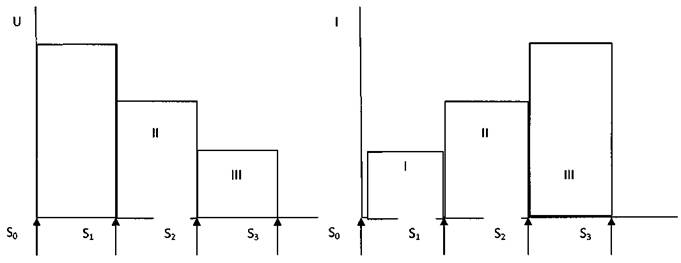

Периоды плавки ДСП ПТ В I период плавки, начальный, обеспечивается загорание (поджиг) дуги выше слоя шихты и начало плавления шихты по центру печи. Колебания активной мощности по сравнению со средним значением не превышают ± 10...20 %. Дуга работает на максимальном (150 В) напряжении с током равным 25 % от максимального (625 А). Колебания давления в печи за счет стабилизации электрического режима подавлены, подсос воздуха в печь не наблюдается. В течение этого периода в шихте образуется расширяющаяся вверх воронка, которая в периоде II исключает обрушивание шихты на сводовый электрод и замораживание металла на подине. Здесь энергосодержание отходящих газов зависит только от загрязненности шихты, и обычно меньше 0,5-0,8 %от подведенной мощности, и утилизация их энергии нецелесообразна. В период II, энергетический, обеспечивают стабильный электрорежим при колебании мощности < ±5 %, что способствует быстрому расплавлению шихты и при небольшом локальном перегреве металла. мосты включаются последовательно-параллельно и работают на 50 % напряжения (75 В) и 50 % тока (1250 А) от максимальных значений. В начале анодное пятно дуги располагается на расплаве. Основная мощность дуги излучением и конвекцией печных газов передается в нерасплавленную шихту и через анодное пятно в расплав. Перегрев расплава под дугой в периодах II и III предотвращается соответствующим размещением ПЭ, формирующим такое вращение металла в вертикальной плоскости, при котором поток металла с большой скоростью подтекает под дугу и уходит в глубь расплава - температурное поле расплава выравнивается, а высокая скорость движения металла под дугой не допускает его локального перегрева. Снижению удельного теплового потока через анодное пятно дуги способствует низкая плотность тока в нем и наличие шлакового покрова. Во всех периодах плавки угар металла минимален, первичный шлак не образуется. В этих условиях состав шлака и его активность можно регулировать подачей шлакообразующих смесей. Образованный шлак жидкоподвижен и эффективно взаимодействует с расплавом. Период III, технологический, проводится на короткой дуге, мосты включаются параллельно, при этом ток равен максимальному (2500 А), а напряжение - 25 % (37,5 В) от максимума. При этом происходят доплавление шихты, нагрев расплава до заданной температуры, рафинирование и перемешивание расплава и шлака. В этот период можно проводить окислительный процесс подачей кислорода или рудным кипом, который при принудительном перемешивании металла весьма эффективен.

Рисунок 1.3. Сигналы, по которым изменяется режим плавки

Si - сигнал по которому изменяется режим плавки. S1- нагрев шихты и проплавление воронки. Сигнал формируется по опросу датчика включения ВВ (S0>0) S2 - Стадия закрытого горения дуги. Сигнал формируется по опросу датчика положения электрода(АКО) S3 - Стадия открытого горения дуги. Сигнал формируется по опросу термозонда (Т>Тзад) Система управления электрическим режимом печи состоит из регуляторов тока и напряжения дуги, счетчика активной электроэнергии и блока управления перемешиванием расплава, которые могут работать автоматически или вручную. Требования к быстродействию механизма перемещения электрода резко снижены, так как при длинных дугах обвалы шихты на сводовый электрод и короткие замыкания практически исключены.

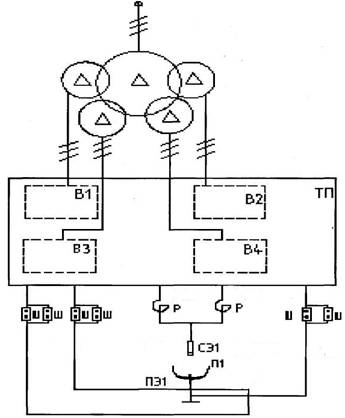

Рисунок 1.4. Схема электроснабжения печного агрегата.

В1, В2, ВЗ, В4 - блоки тиристорного преобразователя; Р - реактор; СЭ - сводовый электрод; ПЭ - подовый электрод; Ш - шунт; ТП - тиристорный преобразователь.

Силовой трансформатор изготовлен с первичным напряжением 6 или 10 кВ и вторичной стороной в виде четырех трехфазных обмоток, каждая из которых подключена к одной из четырех секций тиристорного преобразователя (ТП). Секции ТП имеют тиристорные переключатели, позволяющие включать все секции последовательно, по две секции параллельно и между собой последовательно и все секции параллельно. Это позволило отказаться от переключателя напряжения трансформатора; поддерживать постоянную мощность печи во все периоды плавки, устанавливая в начале плавки минимальный ток и максимальное напряжение; в середине плавки удваивать ток, в 2 раза снижать напряжение, а в завершающей стадии плавления еще раз удваивать ток и в 2 раза уменьшать напряжение. Система управления технологическим процессом включает микропроцессор, обеспечивающий управление и защиту источника электропитания, перемешивание расплава, защиту основных узлов печи. В цепи постоянного тока включены сглаживающие реакторы. Каждая вторичная обмотка работает на свой трехфазный тиристорный мост. При работе печи работают все четыре тиристорных моста (В1, В2, ВЗ, В4) и все четыре обмотки трансформатора находятся под нагрузкой. Жидкий металл печи заземлен через соответствующие подовые электроды (ПЭ1.1). Включение печи осуществляется с пульта управления печью. Измерение первичных токов печного трансформатора выполнено с помощью измерительных трансформаторов тока. Для измерения напряжения используют трансформатор напряжения. Изменение силы тока регулятором плавно, без толчков (включая режимы поджига дуги) устраняет динамические нагрузки на гибкие токоподводы. Мощность, потребляемая из сети, практически остается неизменной на всех этапах за счет изменения схемы соединения тиристорных мостов, поэтому согласованное изменение напряжения и тока дуги в 4 раза не приводит к изменению мощности дуги. При необходимости проводят легирование металла до заданного химического состава, раскисление и рафинирование от неметаллических включений и газов. В дуговых печах постоянного тока происходит интенсивное перемешивание металла под действием тока, протекающего через металл. В процессе рафинирования нагрев металла ведут на полной мощности при коротких включениях дуги. Доля энергии, передаваемой непосредственно от дуги к расплаву, более 80 % подведенной.

|

||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-29; просмотров: 803. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |