Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Электроискровой и ультразвуковой станки для обработки отверстияТакие станки применяются для образования отверстий в деталях из твердых сплавов и закаленных сталей так как режущий инструмент для таких работ очень быстро выходит из строя. Электроискровой метод обработки основан на электроэрозии металлов: металл разрушается под воздействием электрических разрядов, посылаемых источником электрического тока 158. Ультразвуковой метод основан на использовании упругих колебаний среды со сверх звуковой частотой(свыше 20 кГц). С помощью этого метода можно изготовлять отверстия любой формы и глубины в заготовках из твердых сплавов, жаропрочных и нержавеющих сталей, фарфора, стекла и.др.

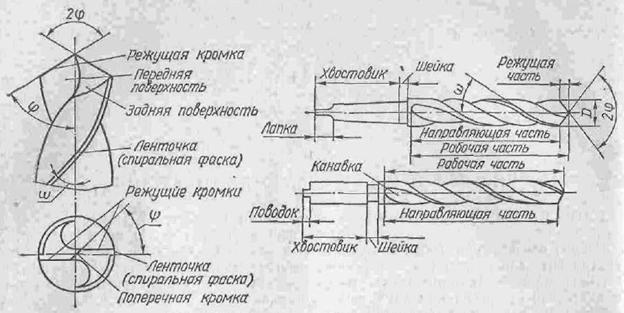

Рис. 3. Виды сверл: а - перовое, б - спиральные: 1 - режущая кромка, 2 - направляющая фаска, 3 - квадрат, 4 - лапка, 5 -хвостовая часть, 6 - шейка, 7 -канавка, 8 - рабочая часть, 9 - передний конус; в - центровочное, г - с прямыми канавками и с режущей кромкой из твердого сплава, д - спиральное с режущей кромкой из твердого сплава, е - пушечное для глубоких отверстий Перовые сверла ( рис. 4) предназначены для обработки отверстий в сплошном материале. Двухлезвийные режущие пластинки из быстрорежущей стали или твердого сплава закрепляют в державках с механическим креплением и используют на карусельно-токарных станках в неподвижном состоянии или во вращении. Диаметр пластин составляет 25 - 128 мм, в особых случаях - 140 мм. С помощью сверхдлинных специальных державок можно получить глубокие отверстия, для этого используют державки с механическим креплением и внутренним подводом охлаждающей жидкости

Спиральное сверло является основным типом сверл, наиболее широко распространенным в промышленности . Оно используется при сверлении и рассверливании отверстий диаметром до 80 мм и обеспечивает обработку отверстий по 4—5-му классам точности и с чистотой поверхности 2—3-го классов. Спиральные сверла состоят из следующих основных частей: режущей, направляющей или калибрующей, хвостовика и соединительной. Режущая и направляющая части в совокупности составляют рабочую часть сверла, снабженную двумя винтовыми канавками.

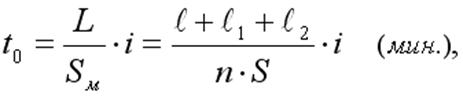

Расчёт основного (технологического) времени

Расчёт нормы выработки Норма выработки представляет собой трудовое задание рабочему-сдельщику, выраженное в определённом количестве единиц продукции соответствующего качества, которое рабочий должен произвести в течение определённого рабочего времени (час, день). Норма выработки за смену рассчитывается по формуле:

Использованные источники: https://ru.wikipedia.org/wiki/%D0%A1%D0%B2%D0%B5%D1%80%D0%BB%D0%B5%D0%BD%D0%B8%D0%B5 http://delta-grup.ru/bibliot/33/26.htm http://ds02.infourok.ru/uploads/doc/09db/000539fa-3dd6a924.ppt http://edulib.pgta.ru/els/_2012/104_12/lab_tpm_html/lab_4/lab_4_sver.htm http://www.bestreferat.ru/referat-289548.html

5. Оформление маршрутной карты технологического процесса 6. Параметры качества поверхностного слоя (Надршина) Параметры качества поверхностного слоя, получаемые при резании металла.

В процессе механической обработки от действия режущего инструмента на поверхности металла остаются гребешки и впадины, и структура поверхностного слоя изменяется: поверхностный слой испытывает пластические деформации и приобретает наклеп, твердость его повышается, возникают внутренние напряжения. Степень наклепа металла и глубина проникновения пластических деформаций зависят от метода обработки и режима резания (подачи, глубины и скорости резания). При повышении подачи и глубины резания, толщина наклепанного слоя увеличивается, при повышении скорости резания, напротив уменьшается. При легком режиме резания толщина наклепанного слоя выражается в сотых долях мм, а при более тяжелых (при большой подаче и глубине резания) – в десятых долях мм. Различают следующие отклонения обработанной поверхности по геометрическим признакам: 1) Макрогеометрия поверхности, характеризуется погрешностями формы отклонений от правильной геометрической формы (овальность, конусность, бочкообразность и т.д.). 2) Волнистость поверхности, т.е. наличие периодически повторяющихся, примерно одинаковых, волнообразных отклонений. 3) Микрогеометрия поверхности, т.е. шероховатость обусловленная наличием гребешков и впадин величина микронеровностей характеризует чистоту обработанной поверхности. Волнистость поверхности возникает при обработке вследствие вибрации технологической системы станок – приспособление – инструмент – деталь, неравномерности процесса резания, биения режущего инструмента и других причин. Поверхности обрабатываемые метало режущим инструментом (резцом, фрезой), имеют шероховатость различного характера: продольную – в направлении вектора скорости резца и поперечную в направлении перпендикулярно указанному вектору, т.е. в направлении подачи. Продольная шероховатость образуется вследствие колебаний силы резания при обработке, которые могут вызывать вибрации. Поперечная шероховатость обычно больше, чем продольная. При чистовой обработке поверхности деталей абразивным инструментом шероховатость поверхности в продольном и поперечном направлении приблизительно одинакова. К факторам о которых зависит качество обрабатываемой поверхности относят: 1) род и свойства обрабатываемого металла, 2) способ обработки (точение, строгание, шлифование и т.д.), 3) режимы резания металла (скорость резания, подача, глубина), 4) жесткость системы станок – приспособление – инструмент – деталь, 5) геометрические параметры инструмента, 6) материал инструмента, 7) охлаждение в процессе резания Параметры качества поверхностного слоя, получаемые при упрочняющей обработке. При обработке заготовок резанием под действием прилагаемых сил в металле поверхностного слоя происходит пластическая деформация, сопровождается его деформационным упрочнением (наклепом). Интенсивность и глубина распространения наклепа возрастают с увеличением сил и продолжительности их воздействия и с повышением степени пластической деформации металла поверхностного слоя. Одновременно с упрочнением (под влиянием нагрева зоны резания) в металле поверхностного слоя протекает отдых (разупрочнение, возврат) возвращающий металл в его первоначальное наклепанное состояние. Конечное состояние металла поверхностного слоя определяется соотношением скорости протекания процессов упрочнения и разрушения, зависящими от преобладания действий в зоне резания силового или теплового фактора. Степень и глубина распространения наклепа изменяются в зависимости от вида и режима механической обработки и геометрии режущего инструмента. Всякое изменение режима резания, вызывающие увеличение сил резания и степени пластической деформации ведет ук повышению степени наклепа. В процессе обработки сталей, претерпевающих структурные изменения (например, марки У10), при увеличении скорости резания возрастание теплоты может вызвать поверхностную закалку обрабатываемой заготовки, что обуславливает повышение микротвердости металла поверхностного слоя, однако в этом случае упрочнение поверхностного слоя будет связано не с наклепом металла, а с его структурными изменениями. Аналогично точению увеличение подачи и глубины резания при фрезеровании повышает степень наклепа. Значительно увеличивается наклеп при износе режущего инструмента. При встречном фрезеровании наклеп оказывается больше, чем при попутном. Общие закономерности возникновения наклепа сохраняются и при абразивной обработке: наклеп возрастает при усилении нагрузки на абразивное зерно, что связано с увеличением глубины шлифования, частоты вращения изделия (или продольной подачи стола при плоском шлифовании), а также размера и радиуса окружения абразивных зерен. При повышении частоты вращения круга нагрузка на абразивные зерна снижается, а количество теплоты, выделяющейся в зоне шлифования и снимающей наклеп увеличивается. С увеличением числа ходов выхаживания в связи с продолжительным трением абразивных зерен и обрабатываемой поверхности, вызывающим пластическую деформацию металла поверхностного слоя, наклеп возрастает. При доводке различными способами тоже происходит наклеп металла поверхностного слоя, особенно значительный при доводке в режиме полирования. Хонингование закаленной стали в режиме резания самозатягивания повышает микротвердость металла поверхностного слоя в связи с его наклепом на 15 – 20%, а в режиме полирования на 30 – 40% при глубину распространения наклепа в пределах 15 – 20 мкм. Суперфиниширование отожженной стали увеличивает микротвердость металла поверхностного слоя на 35 – 40%, а закаленной стали на 25 – 30% при глубине распространения наклепа 5 – 10 мкм. И в этом случае при переходе от режима резания – самозатягивания к режиму полирования наблюдается повышение степени наклепа, которое выражается в большем дроблении кристаллических блоков и увеличении искажений кристаллической решетки. При доводке свободным абразивом наклеп стали 45 повышает микротвердость с Нисх = 3930 до 5700 МПа ( с 400 до 580 кгс/мм2), т.е. на 45% (при глубине распространения наклепа 15 – 20 мкм)

CПИСОК ЛИТЕРАТУРЫ:

7. Технологические процессы с использованием методов обработки со снятием материала - фрезерная операция (Обработка плоскостей). Движения формообразования, дополнительные и вспомогательные движения процесса. Параметры режимов обработки и нормы времени при фрезеровании плоскостей торцевой фрезой.(Зинатуллин) Зинатуллин В.Р. БОД-2 Операция Фрезирования 2016-04-21.

7.Технологические процессы с использованием методов обработки со снятием материала - фрезерная операция (Обработка плоскостей). Движения формообразования, дополнительные и вспомогательные движения процесса. Параметры режимов обработки и нормы времени при фрезеровании плоскостей торцевой фрезой.(Зинатуллин) Процесс фрезерования Фрезерование - это технологическая операция, связанная с обработкой поверхности с помощью фрез. При процессе фрезерования вращается в основном фреза, а подача идет в прямолинейном и перпендикулярном направлениях по отношению к фрезе, т.е. к её оси. На столе фрезерного станка закрепляется тисками заготовка. Функции фрезы отличаются от функций инструментов с множеством лезвий, имеющихся у сверлильных станков. За счет перпендикулярной подачи относительно оси вращения фрезы каждый её зуб касается обрабатываемой детали, но делает при этом только малую часть своего оборота. Одновременно работают несколько зубьев фрезы, хотя может работать и только один зуб. Фреза имеет много зубьев, каждый из них находится в работе короткий период времени. За время основной части оборота происходит охлаждение фрезы, что гарантирует, в свою очередь, продолжительный срок службы самой фрезы и эффективность процесса обработки фрезерованием. Геометрическая структура каждого режущего зуба фрезы сходна с видом резца. Процесс фрезерования имеет, однако, свою специфическую особенность: характер контакта зубьев фрезы с поверхностью детали прерывистый, который благоприятно влияет на процесс с точки зрения уменьшения действия выделяющегося при фрезеровании тепла на режущую кромку инструмента и обуславливает не такое спокойное и плавное течение процесса, как при точении. По форме своего зуба фрезы подразделяются на: · фрезы, оснащённые остроконечными зубьями; · фрезы, имеющие затылованные зубья. У фрез первого вида режущий профиль зубьев состоит из прямых линий, зубья затачивают по задней грани, а затылованные зубья фрез затачивают, наоборот, по передней грани. При переточке профиль зуба у фрезы с затылованными зубьями сохраняется, что является большим преимуществом перед фрезами с остроконечными зубьями, которые используются для фрезеровки на больших скоростях и поэтому изготавливаются из твердых сплавов. Для обработки поверхности фрезерованием применяются и цилиндрические фрезы, когда стол станка движется навстречу фрезе (встречное фрезерование) или перемещается в том же направлении, что фреза (попутное фрезерование). Стружка в виде запятой снимается при этих способах каждым зубом фрезы. При встречном фрезеровании толщина стружки постепенно увеличивается, а при попутном, наоборот, уменьшается при резании. Встречное фрезерование способствует плавному увеличению нагрузки на зуб, что является преимуществом, а недостатком этого метода является попытка фрезы оторвать деталь от поверхности стола. Попутное фрезерование все делает наоборот, так что и выбор метода обусловлен конкретными условиями работы. Показатели резания при фрезеровании Скоростью резания является окружная скорость вращения фрезы. V = πD·n/1000, м/мин, где D – Ø фрезы, мм, Подача – перемещение обрабатываемой детали вдоль оси фрезы за единицу времени. Sm = Sz·z·n, мм/мин, где z – количество зубьев фрезы, Глубина резания – слой металла, который снимает фрез за 1 свой проход; Ширина фрезерования – длина поверхности, контактирующая с фрезой в перпендикулярном направлению подачи направлении. Толщина стружки – снимаемая каждым зубом фрезы величина. |

||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 260. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

Рис.4 Перовое сверло.

Рис.4 Перовое сверло.