Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Дефекты при стыковой сваркеДефекты при стыковой сварке: непровар, рыхлоты, перегрев, трещины, искривление волокон, подгар поверхности в месте подвода тока. Непровар выражается оксидными пленками, которые остаются в стыке. На изломе они видны в виде матовых пятен. Непровар существенно снижает прочность и пластичность соединений. Причинами этого дефекта могут быть неустойчивое оплавление, выключение тока до начала осадки, недостаточное оплавление, малая скорость осадки. При недостаточной осадке в стыке может оставаться невытесненный литой металл. Его кристаллизация сопровождается образованием усадочных рыхлот. Такие рыхлоты могут появляться и в околостыковой зоне на участке твердо - жидкого состояния. Причина непровара при отсутствии оксидов — недостаточный нагрев торцов. В изломах таких холодных стыков наблюдается хрупкое межзеренное разрушение. Рыхлоты обычно образуются в глубоких кратерах, в местах, заполненных расплавленным металлом. Кристаллизация этого металла сопровождается появлением усадочных дефектов — раковин в форме линз. При недостаточной осадке раковины могут возникать в околостыковой зоне на участке твердо - жидкого состояния металла Перегрев металла обычно вызывает укрупнение зерна в околошовной зоне и снижение пластичности соединения. Сильный перегрев может привести к пережогу. Причинами дефекта являются: слишком затянутый цикл оплавления, излишний подогрев деталей перед оплавлением, малая величина осадки, слишком большая длительность осадки под током. Трещины при стыковой сварке могут быть двух видов: продольные и поперечные (кольцевые). Продольные трещины образуются при излишней осадке металла. Этот дефект образуется при перегреве места сварки. Кольцевые трещины обычно возникают при сварке закаливающихся материалов на слишком жестком режиме. Их образованию способствует упругая деформация деталей в зажимах вследствие отхода назад подвижной плиты машины. К таким дефектам относят и расслоение — дефект металла, который раскрывается при осадке и имеет вид трещины.  Искривление волокон в области стыка обычно наблюдается при чрезмерной осадке металлов с резко выраженной анизотропией свойств. Это приводит к ухудшению работоспособности соединения. Подгар поверхности детали образуется в месте подвода тока при плохой подготовке поверхности детали, недостаточном усилии зажатия или неправильной установке губок (электродов). Большое выделение теплоты в этом месте приводит к подплавлению поверхности. Если свариваемый металл подвержен закалке, то в месте подгара возможно существенное повышение твердости, что осложняет последующую механическую обработку детали. Для стыковой сварки также устанавливаются количество и размеры допустимых дефектов. Исправление дефектов контактной сварки Исправление дефектов контактной сварки технологически обычно сложно и трудоемко. Точечная или шовная сварка по ранее сваренному месту возможна, но выполняется редко и на особо подобранных режимах. При этом способе исправления обычно трудно обеспечить соосность соединений. Чаще дефектную точку или шов исправляют сваркой дополнительных точек или наложением параллельного сварного шва. Исправление дефектного соединения способами сварки плавлением или пайкой почти всегда возможно, но трудоемко. Глубокие вмятины на лицевых поверхностях исправляют пайкой или заполняют их пластмассой, используя способ напыления. Дефекты стыковой сварки обычно невозможно исправить. При сварке кольцевых деталей иногда разрушают дефектное соединение и сваривают детали вновь. Допустимость дефектов и необходимость их исправления зависит от степени ответственности данного соединения сварного узла (изделия) и указывается в ТУ и действующих технологических инструкциях по сварке. В зависимости от вида, расположения и размера дефекта его исправляют повторной точечной или шовной сваркой; обработкой резанием дефектного места и последующей газовой или дуговой электросваркой в среде защитных газов; сверлением отверстий и постановкой заклепок; зачисткой поверхности сварных швов; термической обработкой сварного узла. Дефекты сварных узлов (изменение формы и размеров) исправляют путем местного нагрева, постановки «холостых точек», прокаткой между стальными роликами, а также правкой ударом и обжатием. Для своевременного предупреждения образования дефектов необходимо контролировать операции технологического процесса, предшествующие сварке: подготовку формы и поверхности деталей, сборку и прихватку. Контроль подготовки поверхности особенно важен при точечной сварке легких сплавов. Его выполняют измерением сопротивления холодных деталей, совмещенных, как при сварке, и сжатых заданным усилием.

Технология изготовления сварных конструкций Высокое качество сварных изделий обеспечивается совокупностью всех конструктивных и технологических решений, начиная от эскизного проектирования деталей и кончая контролем технологического процесса. Новый технологический процесс создается на основе чертежа деталей (с указанием материала, размеров и формы, типов соединений); технических условий на изготовление узла (с требованиями, предъявляемыми к материалу, оборудованию, технологическому процессу); программы выпуска (с указанием количества выпускаемых изделий в год). Выбор способа сварки При проектировании сварной конструкции должна проводиться тщательная оценка технологичности изделия. Она включает правильный выбор материала, размеров и формы деталей, рациональные способы изготовления, сборки, сварки узла, а также ряд других операций с установлением качества и точности выполнения и основное оборудование, приспособления и т. п. Правильный выбор материала оказывает непосредственное влияние на качество и экономичность сварного узла. Наряду с высокими эксплуатационными характеристиками материал должен иметь хорошие технологические свойства: штампуемость, свариваемость и др. Точечной и шовной сваркой чаще всего соединяют детали толщиной 0,5…6 мм. Однако нижний предел (в микросварке) может доходить до 2 мкм, а верхний — до 30 мм. Толщина свариваемых деталей может быть одинаковой или различной (при соотношении толщин до 1:5, а в микросварке,— до 1:100 и более). Материал деталей может быть одноименным и разноименным (особенно в микросварке). Если герметичность не требуется, то применяют точечную сварку. Прочноплотные соединения выполняют шовной сваркой. При изготовлении емкости внутренние ребра выбирают тоньше обшивки для предупреждения разгерметизации при случайном разрушении точки. Чаще применяют двустороннюю сварку, однако при ограниченном доступе к месту сварки — одностороннюю. Для повышения производительности и уменьшения коробления используют многоточечную сварку. Для создания слоев со специальными свойствами или для ремонта изношенных деталей применяют электроконтактную приварку присадочного металла. При проектировании сварной конструкции важно обеспечить удобный подход электродов к месту сварки, чтобы детали могли быть сварены на стандартном оборудовании прямыми электродами. Форма и размеры узлов для точечной, шовной и рельефной сварки весьма разнообразны: от простых плоских панелей до сложных пространственных конструкций (рис. 3.1).

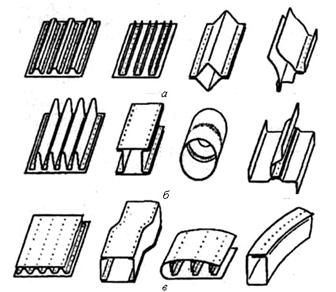

Рис. 3.1. Примеры узлов, соединяемых точечной и шовной сваркой

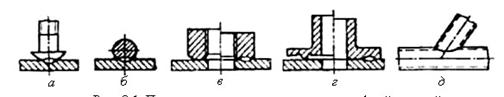

Наиболее технологичны узлы открытого типа (рис. 3.1, а). Менее технологичны узлы полузакрытого типа (рис. 3.1, б), ухудшающие доступ к деталям одного из электродов. Наименее технологичны узлы закрытого типа (рис. 3.1, в): узлы коробчатой формы с внутренними швами, закрытые панели малой высоты и т. п. Детали для точечной и шовной сварки обычно изготовляют из листов и профилей. Выбор способа сварки обусловлен толщиной и материалом деталей, конструкцией узла, требованиями к качеству соединений, характером конкретного производства. Применение рельефной сварки позволяет увеличить производительность (одновременная постановка группы точек, соединение по всему контуру), уменьшить величину нахлестки и массу узлов (из-за ограничения области разогрева и пластической деформации), повысить стойкость электродов (вследствие увеличения размеров их рабочей поверхности), устранить разметку. Значительное распространение получила рельефная сварка с формированием рельефа за счет сопряжения различных по форме деталей: винта, проволоки с листом (рис. 3.2, а, б), острой грани гайки или штуцера с листом (контурная сварка, рис. 3.2, в, г), двух труб (Т - образная сварка, рис. 3.2, д),. Иногда рельефы изготавливают отдельно в виде колец, шайб, шариков и т. п.

Рис. 3.2. Примеры узлов, выполненных рельефной сваркой

Стыковую сварку широко используют в промышленности

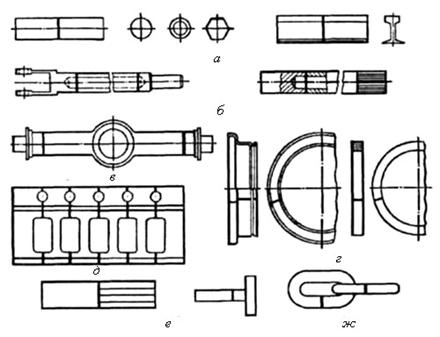

Рис. 3.3. Примеры узлов, выполненных стыковой сваркой: а –длинномерные изделия компактного профиля, трубы, рельсы; б – тяги, валы; в – кожуха задних мостов автомобилей; г – блоки двигателя; д – ободья колес, кольца; е – режущий инструмент, клапана двигателей; ж – цепь

Способ стыковой сварки выбирается в зависимости от формы и сечения деталей, марки металла, требований к качеству соединений. Стыковая сварка сопротивлением в связи с невысокой прочностью соединений (трудности удаления оксидов), необходимостью применения повышенной электрической мощности (высокая средняя плотность тока) и большими затратами труда на подготовку торцов имеет относительно ограниченное применение. Сваркой сопротивлением обычно соединяют детали небольшого, как правило круглого сечения (не более 200 мм2) из низкоуглеродистых сталей, а также алюминия и меди (до 100 мм2). Детали большего сечения сваривают по схеме принудительного формирования или в среде защитных газов. Наиболее широко применяют сварку непрерывным оплавлением и оплавлением с подогревом. Сварка оплавлением обеспечивает высокое качество соединений при меньших затратах электрической мощности и трудоемкости на досварочные операции. Непрерывным оплавлением сваривают детали с компактным сечением до 1000 мм2 (из низкоуглеродистой стали) и детали несколько большего сечения с развитым периметром (трубы, листы и др.). Область рационального применения сварки непрерывным оплавлением ограничивается сечениями 500…10 000 мм2. При больших сечениях неравномерность нагрева по сечению приводит к снижению стабильности качества соединений. Кроме того, резко возрастает необходимая мощность оборудования. Детали с площадью сечения 5 000…40 000 мм2 сваривают непрерывным оплавлением на машинах с программным управлением напряжением сварочного трансформатора и скоростью подачи подвижного зажима. Высокой эффективностью обладает способ стыковой сварки импульсным оплавлением, который позволяет сваривать стальные заготовки сечением до 200 000 мм2 и получать качественные соединения из различных трудносвариваемых металлов. |

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 426. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |