Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

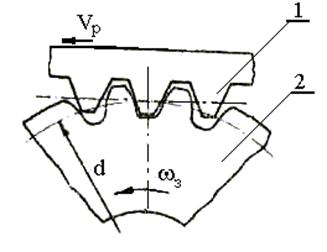

Пальцевая фреза; 2- нарезаемое колесо

Малый набор фрез (8 фрез) является основным. Фрезы этого набора имеют нумерацию 1, 2, ….., 8. Фрезы большого набора (15 фрез) имеют нумерацию Подобным образом получается набор из 26 фрез: Самый малый набор (3 фрезы) получается из основного путем выделения 1, 4 и 7 фрез, которые получили буквенные обозначения А, В и С. Основные недостатки метода копирования: а) низкая точность. Для точного профилирования колес с различными числами зубьев (одного модуля и основного шага) необходима отдельная фреза с точной установкой по отношению к заготовке. Даже в самом большом наборе из 26 фрез одной фрезой нарезаются колеса с разными числами зубьев. Основные окружности, однозначно определяемые эвольвентами, имеют при этом свои центры в разных местах, не совпадающих с осью вращения заготовки. Это приводит к тому, что передаточное отношение в зацеплении, собранном из таких колес, меняется во время работы каждой пары профилей, что недопустимо при больших и средних скоростях; б) большое инструментальное хозяйство - в наборе одного модуля (и основного шага) до 26 инструментов; в) низкая производительность, т.к. впадины нарезаются последовательно, а не одновременно (этот недостаток не характерен для протяжек и тому подобных инструментов). При нарезании зубчатых колес по методу обкатки режущий контур инструмента имеет очертание рейки (рис. 2). Автоматическое образование эвольвентного профиля, при нарезании зубчатых колес по этому методу, получается в результате согласованных перемещений зуборезного инструмента и заготовки колеса. При этом зубья формируются постепенно и одновременно для всего колеса.

Рис. 2. Нарезание колеса рейкой: Рейка; 2- заготовка

Преимущество метода обкатки по сравнению с методом копирования заключается, в первую очередь, в универсальности зуборезного инструмента. Одним и тем же инструментом можно нарезать зубчатые колеса с любым числом зубьев. При этом, выбирая соответствующую установку инструмента по отношению к заготовке, можно получить наивыгоднейшую форму профиля зуба, в частности, таким образом можно устранить явление подрезания. В настоящее время нарезание зубьев по методу обкатки является самым производительным, т.к. процесс резания происходит непрерывно и одновременно с обкаткой. Теоретически метод обкатки содержит в себе принципиально меньшие возможности для повышения производительности, чем метод копирования. По методу обкатки для получения окончательного профиля теоретически требуется большее количество резов, касательных к обрабатываемому профилю (чем точнее должен быть профиль - тем больше должно быть резов). При копировании поверхность зуба может быть получена (пока только теоретически) одним режущим движением инструмента. Кроме того, при обкатке невозможно (а при копировании возможно) одновременное нарезание всех зубьев колеса. Однако до тех пор, пока теоретические возможности повышения производительности нарезания по методу копирования не будут реализованы, метод обкатки будет оставаться самым производительным методом зубонарезания. Под исходным контуром цилиндрических зубчатых колес по ГОСТ 13755-84 понимается контур зубьев номинальной исходной зубчатой рейки в сечении плоскостью, перпендикулярной к ее делительной плоскости и нормальной к направлению зубьев. Исходный контур (рис. 3) характеризуется углом профиля

ОСОБЕННОСТИ СТАНОЧНОГО ЗАЦЕПЛЕНИЯ ЗУБЧАТОГО КОЛЕСА (ЗАГОТОВКИ) И ПРОИЗВОДЯЩЕЙ РЕЙКИ

Исходный контур рейки, зубья которой профилируются по впадинам исходного контура, называется исходным производящим контуром, а сама рейка - производящей рейкой.

Рис. 3. Исходный контур производящей рейки по ГОСТ 13755-84

Зацепление зубчатого колеса (заготовки) и производящей рейки является частным случаем станочного зацепления. Колесо, зубья которого образованы в станочном зацеплении при номинальном положении производящей рейки, характеризуемом касанием делительной окружности колеса и делительной прямой рейки, называется колесом без смещения исходного контура. Если делительная прямая производящей рейки не касается или пересекает делительную окружность колеса, то такое колесо называется колесом со смещением исходного контура. Величина смещения характеризуется расстоянием делительной прямой исходного контура и делительной окружностью заготовки. Отношение величины смещения исходного контура к расчетному модулю называется коэффициентом смещения При удалении делительной прямой исходного контура от оси колеса коэффициенту смещения приписывается знак плюс, при приближении к центру колеса - знак минус. При надлежащем выборе установки исходного контура по отношению к заготовке колеса (т.е. при правильном выборе коэффициента смещения) можно избежать подреза зубьев в неблагоприятных условиях ( Наиболее полно учесть эти факторы можно используя при проектировании передачи так называемые блокирующие контуры, которые приведены в приложении к ГОСТ 16532-73. В данной лабораторной работе определяется только наименьший коэффициент смещения, устраняющий возможность возникновения подреза. На рис.4. показан случай установки производящей рейки без смещения, когда прямая вершин проходит через крайнюю точку станочной линии зацепления, за которой начнется подрез. Из рисунка следует, что подрез не наступит, если откуда Для стандартного исходного контура Наименьший коэффициент смещения исходного контура по подрезу (для 200 зацепления)

если же допустить минимальный подрез (для

Рис. 4. Установка производящей рейки На границе подреза

ОПИСАНИЕ КОНСТРУКЦИИ ПРИБОРА, МОДЕЛИРУЮЩЕГО НАРЕЗАНИЕ ЗУБЬЕВ КОЛЕСА РЕЙКОЙ

Прибор состоит из диска и каретки с рейкой, смонтированных на общей панели. Согласованное перемещение диска и рейки осуществляется с помощью струны. Струна навита на делительный цилиндр. Одним концом она закреплена непосредственно на каретке, другим - через эксцентриковый механизм. Диск, моделирующий заготовку, выполнен составным. Нижняя часть, выполненная из металла и окрашенная в синий цвет, моделирует делительный цилиндр заготовки. Верхняя часть, выполненная из прозрачного оргстекла, служит для поддержания бумажной заготовки. Прозрачность верхней части позволяет пронаблюдать, как без проскальзывания перекатываются друг по другу центроиды колеса и рейки Бумажная заготовка накалывается на три иглы, расположенные в средней части верхнего диска, и закрепляется металлической накладкой с помощью винта. В металлическую ось диска впрессована игла с небольшим вылетом острия. Эта игла намечает центр заготовки (бумажного круга). Инструментальная рейка крепится на каретке с помощью фиксированных винтов. Необходимая установка рейки относительно заготовки осуществляется при помощи шкал и индексов, расположенных на концах рейки. Рейка накрывает бумажную заготовку, закрепленную на верхнем диске. Прерывистое поступательное движение каретки с рейкой осуществляется клавишей, расположенной в средней части передней кромки прибора. Рядом с клавишей, с правой стороны, расположена Г-образная рукоятка включения свободного хода каретки. Правое положение рукоятки (на опорном штифте) обеспечивает нормальную работу клавиши. При повороте рукоятки против часовой стрелки каретка получает возможность свободного непрерывного перемещения. Для повторения процесса нарезания на другом участке бумажного диска нет необходимости снимать его и перекладывать в новое положение. Для этого достаточно ослабить натяг струны (с помощью эксцентрикового механизма), повернуть диск так, чтобы чистая часть бумажного диска оказалась под рейкой. После этого нужно снова создать натяг струны, не допускающий свободного поворота диска с заготовкой. Эксцентриковый механизм, с помощью которого осуществляется натяг струны, расположен на каретке слева от рейки. Рукоятка эксцентрикового механизма, повернутая до верхнего упора, соответствует натянутой струне. Для ослабления натяга струны необходимо повернуть рукоятку против часовой стрелки. Рабочее положение прибора наклонное. Оно обеспечивается откидывающейся подставкой, расположенной с тыльной (нижней) стороны прибора.

ГЕОМЕТРИЧЕСКИЕ РАСЧЕТЫ ПРИ НАРЕЗАНИИ КОЛЕСА РЕЙКОЙ

Исходные данные. а) Модуль б) Угол профиля исходного контура в) Диаметр делительной окружности заготовки (выгравирован на рейке). Порядок расчета: а) число зубьев нарезаемого колеса

б) диаметр основной окружности

в) делительный окружной шаг

г) основной окружной шаг

д) коэффициент смещения исходного контура (исключающий подрез)

е) смещение рейки ж) диаметр вершин зубьев (при сохранении высоты зубьев)

з) диаметр впадин

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ ПРИ НАРЕЗАНИИ КОЛЕСА РЕЙКОЙ

1. Поставьте прибор в рабочее (наклонное) положение. Для этого необходимо откинуть подставку с тыльной стороны прибора. 2. Поставьте каретку в крайнее правое положение. Для свободного перемещения каретки нужно повернуть Г-образную рукоятку против часовой стрелки. По окончании операции Г-образную рукоятку вернуть в исходное положение, повернув ее по часовой стрелке до упора. 3. Установите заготовку (бумажный круг) на диск прибора. Для этого нужно снять накладку и ослабить винты, крепящие рейку к каретке, т.к. заготовка должна быть под рейкой. Наколов заготовку на три иглы, закрепить ее с помощью накладки и винта. 4. Установите рейку при помощи шкал и фиксирующих винтов в нулевое положение (Х=0). 5. Нарежьте три зуба колеса, перемещая с помощью клавиши шаг за шагом рейку из крайнего правого положения в крайнее левое и очерчивая каждый раз контур рейки острозаточенным твердым карандашом (Т-3Т). При этом постепенно получается изображение зубьев "нарезаемого колеса". 6. Верните каретку в исходное положение (по 2). 7. Поверните диск прибора так, чтобы чистая часть бумажной заготовки оказалась под рейкой. Для этого необходимо ослабить натяг струны, повернув рукоятку эксцентрикового механизма против часовой стрелки. Повернув диск прибора в нужное положение, вновь создать натяг струны с помощью эксцентрикового механизма. 8. Установите рейку со смещением. 9. Нарежьте три зуба колеса (по 5). 10. Снимите бумажный диск, установить каретку в среднее положение, а рейку - в нулевое и сдать прибор преподавателю. 11. На бумажном диске циркулем проведите все расчетные окружности колес (основную, делительную, вершин зубьев и впадин). Произведите обмер вычерченных зубьев (колеса нарезанного без смещения и со смещением исходного контура): а) толщины зубьев по делительной окружности б) толщины зубьев по основной окружности в) толщины зубьев по окружностям вершин зубьев г) ширины впадин по делительной окружности Индекс 1 - колесо нарезано без смещения, индекс 2 - со смещением. Допускается замерять толщины по хордам.

Оформление отчета

1. Отчет должен содержать исходные данные и геометрический расчет. 2. К расчету прилагается бумажный круг с вычерченными зубьями (на одной и той же заготовке нарезаются по три зуба со смещением и без смещения). 3. На круге должны быть вычерчены все расчетные окружности и сделаны следующие надписи: основной и делительный шаги, угол профиля исходного контура, модуль, расчетное число зубьев, коэффициент смещения инструмента, диаметры основной и делительной окружностей, фамилия студента, номер группы и дата выполнения работы.

Контрольные вопросы

1. На какие группы подразделяются технологические процессы изготовления зубчатых колес? 2. Какова особенность профиля зуборезного инструмента, работающего по методу копирования и по методу обкатки? В чем заключается причина низкой точности зубчатых колес, нарезанных по методу копирования? 3. В чем заключается причина низкой точности зубчатых колес, нарезанных по методу копирования? 4. Почему для метода копирования требуется значительно большее инструментальное хозяйство, чем для метода обкатки? 5. Чем вызвана низкая производительность зубонарезания по методу копирования (с помощью дисковых и пальцевых фрез)? 6. Какой из методов (копирования или обкатки) требует использования станков более сложной кинематики (например, зубофрезерных), а какой - более простых станков (например, фрезерных)? 7. Почему одним и тем же инструментом, работающим по методу обкатки, можно нарезать колеса данного модуля с разными числами зубьев? 8. Можно ли смещать инструмент (например, для устранения подреза) при нарезании по методу копирования? 9. Что такое исходный контур? 10. Что такое производящая рейка? 11. Какой знак присваивается коэффициенту смещения при удалении делительной прямой исходного контура от оси колеса (заготовки)? 12. Каких положительных качеств колеса и передачи можно добиться выбором коэффициентов смещения? 13. Что значит термин “наименьший коэффициент смещения”? 14. Какое зацепление называется станочным? 15. Как зависит величина основного шага нарезаемого колеса от станочного межосевого расстояния? 16. Какое относительное движение совершают центроиды нарезаемого колеса и исходного контура?

Форма отчета

Лабораторная работа №20 |

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 427. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

.

.

, коэффициентом высоты головки

, коэффициентом высоты головки  , коэффициентом зазора в паре исходных контуров

, коэффициентом зазора в паре исходных контуров  , коэффициентом радиуса кривизны переходной кривой

, коэффициентом радиуса кривизны переходной кривой  и другими параметрами.

и другими параметрами.

; модуль

; модуль  ; шаг

; шаг  ;

;  ;

;  )

) .

. ), повысить как изгибную, так и контактную прочность колес, вписаться в заданное межосевое расстояние, уменьшить износ и улучшить смазку колес передачи.

), повысить как изгибную, так и контактную прочность колес, вписаться в заданное межосевое расстояние, уменьшить износ и улучшить смазку колес передачи.

, поэтому

, поэтому  .

.

)

)

,

, ;

;

;

; .

. и

и  ;

; и

и  ;

; и

и  ;

; и

и  .

.