Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

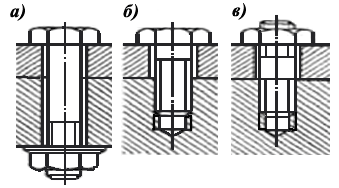

Другие материалы для трубопроводного транспортаКрепежные соединения Детали, составляющие машину (агрегат), должны быть связаны между собой тем или иным способом. По признакам разъемности все виды соединений можно разделить на разъемные и неразъемные. Наиболее распространенными видами разъемных соединений являются резьбовые соединения (см.рисунок 3.2.) с помощью болтов (рисунок 3.2 а), винтов (рисунок 3.2 б), шпилек (рисунок 3.2 в) и гаек.

Рисунок 3.2. - Разъемные резьбовые соединения

Профиль резьбы – контур сечения резьбы в плоскости, проходящей через ось цилиндра разъемного соединения. По форме профиля резьбы разделяют на треугольные, прямоугольные, трапециидальные, круглые и пр. По направлению винтовой линии различают правую и левую резьбы. У правой резьбы винтовая линия идет слева направо и вверх, у левой справа налево и в вверх. Наиболее распространенной является правая резьба. Левую резьбу применяют только в специальных случаях. Резьбу можно изготовить следующими способами: нарезкой вручную, на токарно-винторезных станках, методом фрезерования, методом накатки на резьбонакатных станках, методом литья (из чугуна, пластмассы, металлокерамики). Способы контровки (стопорения) резьбовых соединений. Предохранение от самопроизвольного отвинчивания резьбовых соединений является весьма важным для повышения надежности резьбовых соединений и совершенно необходимо для соединений, воспринимающих переменные и ударные нагрузки, оно может привести к аварии. В частности вибрации понижают трение и нарушают условие самоторможения в резьбе. Существует много способов стопорения или предохранения от самоотвинчивания (они приводятся в специальной литературе).  На практике применяют три основных принципа стопорения: 1. Резьбу стопорят путем постановки контргайки,пружинной шайбы,применения резьбовых пар с натягом в резьбе и т. п. Контргайка создает дополнительное натяжение и дополнительное трениев резьбе. Пружинная шайба поддерживает натяг и трение в резьбе на большом участке самоотвинчивания (до 1-2 оборотов гайки). 2. Гайку жестко соединяют со стержнем винта.Например, с помощьюшплинта или прошивают группу винтов проволокой. Способыстопорения этой группы позволяют производить только ступенчатуюрегулировку затяжки соединения. 3. Гайку жестко соединяют с деталью. Например, с помощью специальной шайбы, планки или даже приваркой. Прокладочные набивочные и уплотнительные материалы В трубопроводах и арматуре в качестве прокладочных материалов обычно используется резина, паронит, асбест, картон, терморасширенный графит. А Резины: классификация, состав и области применения Резинами называют высокомолекулярные материалы, которые получают при вулканизации смеси натурального или синтетического каучука с различными наполнителями. В зависимости от количества серы различают мягкие резины (2-4 % S), жесткие - полуэбониты (12-13 % S) и эбониты (30-50 % S). По назначению резины классифицируют на резины общего назначения (производство шин, рукавов, амортизаторов пористой или губчатой структуры и т. д.) и специальные (химически стойкие, бензо-маслостойкие, морозостойкие, газонепроницаемые, электротехнические и т. д.). Резины классифицируют также по типу каучука (например, из дивинил-стирольного, нитрильного, акрилонитрильного, силиконового и других каучуков), по технологическим методам их переработки и т. д. Резины, благодаря таким свойствам, как высокая эластичность, высокое сопротивление разрыву и износу, газо- и водонепроницаемость, химическая стойкость, морозоустойчивость и т. д., нашли широкое использование в самых различных областях. Это прежде всего для производства шин, приводных ремней, транспортерных лент и т. п.; шлангов и труб для перекачки нефтепродуктов, химических реагентов и других веществ; уплотняющих устройств (сальники, манжеты, сильфоны и т.п.); амортизаторов; электроизоляторов; защиты химической аппаратуры - гуммирования (обкладка внутренних поверхностей емкостей, цистерн, колонн, труб и т. п.,); водоплавательных средств; строительных конструкций; изделий бытового назначения; игрушек и многих других изделий. Основным способом соединения резиновых деталей является склеивание резиновыми клеями, приготовляемыми путем растворения невулканизированного каучука в органических растворителях (бензине, бензоле и др.). Соединение осуществляют внахлестку. Б Паронит, электронит Паронит применяется в виде прокладок различных размеров и конфигурации для уплотнения соединений деталей моторов, трубопроводов, гидравлических установок, механизмов и аппаратуры, работающих в различных средах. Изготовляется вальцеванием из асбестового волокна, синтетических каучуков, наполнителей и вулканизующей группы. Имеет высокую прочность на разрыв. Помимо листового паронита, промышленность выпускает паронитовые прокладки различной конфигурации по согласованным чертежам. Электронит (ТУ МХП 3485-58) применяется в качестве электроизоляционного материала в электрических машинах и аппаратах. Изготовляется из асбокаучуковой композиции в листах до 1200х1500 мм при толщине 0,2-3 мм. Среднее значение пробивного напряжения при толщине 0,5 мм не менее 7 кв/мм. Удельное объемное сопротивление 8,4 * 1012 ом*см и удельное поверхностное сопротивление 1,6*1012 ом. Электронитовая масса или асбодин (ТУ МХП 4109-53) используется для формования различных деталей машин и аппаратов в электромашиностроении. Изделия характеризуются следующими свойствами: плотность 1,9-2 г/см3, ударная вязкость не менее 10 кГсм/см2, электрическая прочность не менее 6 кв/мм, водопоглощаемость не более 0,5%. |

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 286. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |